规范核设备制造安装中的焊接相关热处理程序

石立波,王 勇

(1.中国中原对外工程有限公司,北京100191;2.中国核电工程有限公司,北京100840)

1 核电站建造中的焊接相关热处理

热处理是采用适当方式对金属材料或工件进行加热、保温、冷却以获得预期的组织结构与性能的工艺。碳钢、低合金钢大量应用于核电设备中,当材料强度较高、接头拘束度和厚度相对较大时,焊接难度相应提高。为保证焊后不出现裂纹等缺陷,需在焊前进行预热、必要时焊后进行相应的热处理来延长冷却速度,避免出现裂纹类缺陷和淬硬组织。合理、有效的预热、焊后热处理技术规程和温度控制措施可以避免缺陷的产生并降低应力,保证焊接接头满足设计要求。热处理是核设备制造过程中调整材料状态及产品性能的特殊过程,应该对热处理质量控制要点作出规定,以确保核电产品质量。

核设备生产许可制度要求核电站的生产企业单独制定相关质保程序,核设备生产质保体系是强制实施。在国家颁布的核安全法规中,诸如HAF003、500 号令、HAF601、HAF602、HAF603、HAF604 都涉及到焊接和无损检测的内容,热处理属于焊接的一部分,因此在核工程中整个焊接及其热处理质量管理应上升到法规的层次。

2 核设备的热处理与国内其他行业的对比与建议

国内三代核电站还未发布针对核电热处理方面的专门标准,但在一些标准、技术规格书里有涉及到热处理的章节。在此针对AP1000、华龙一号、国产压力容器、火力发电厂的一些标准进行简单对比,以了解国内核电在热处理方面规定的不足之处。

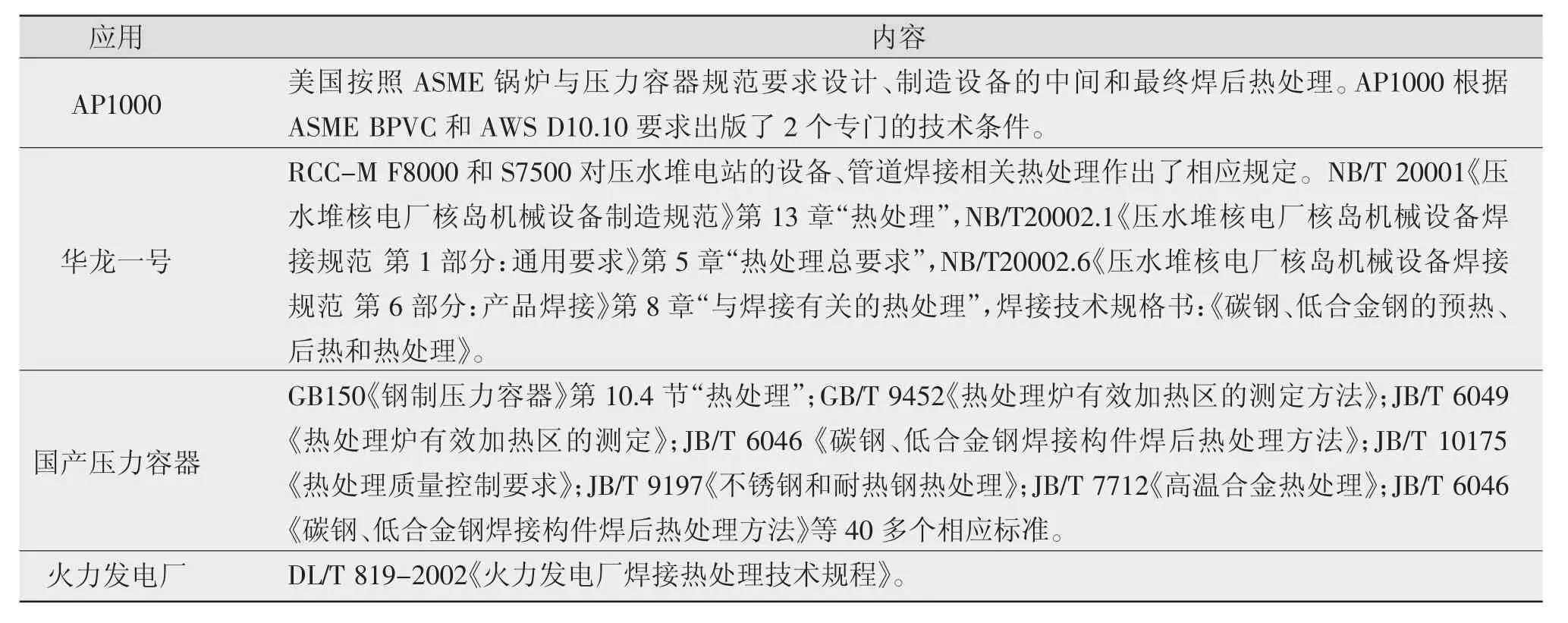

2.1 焊接相关热处理涉及标准

焊接相关热处理涉及标准如表1所示。

从标准层面看,核电系统没有专门的热处理标准,在相关技术规格书中的热处理章节多以热处理工艺为主,在热处理设备、质量控制方面略有不足,因此建议核电标准设计时增加热处理的专用标准,同时引用GB/T 9452热处理炉有效加热区的测定方法和JB-T 10175热处理质量控制要求。

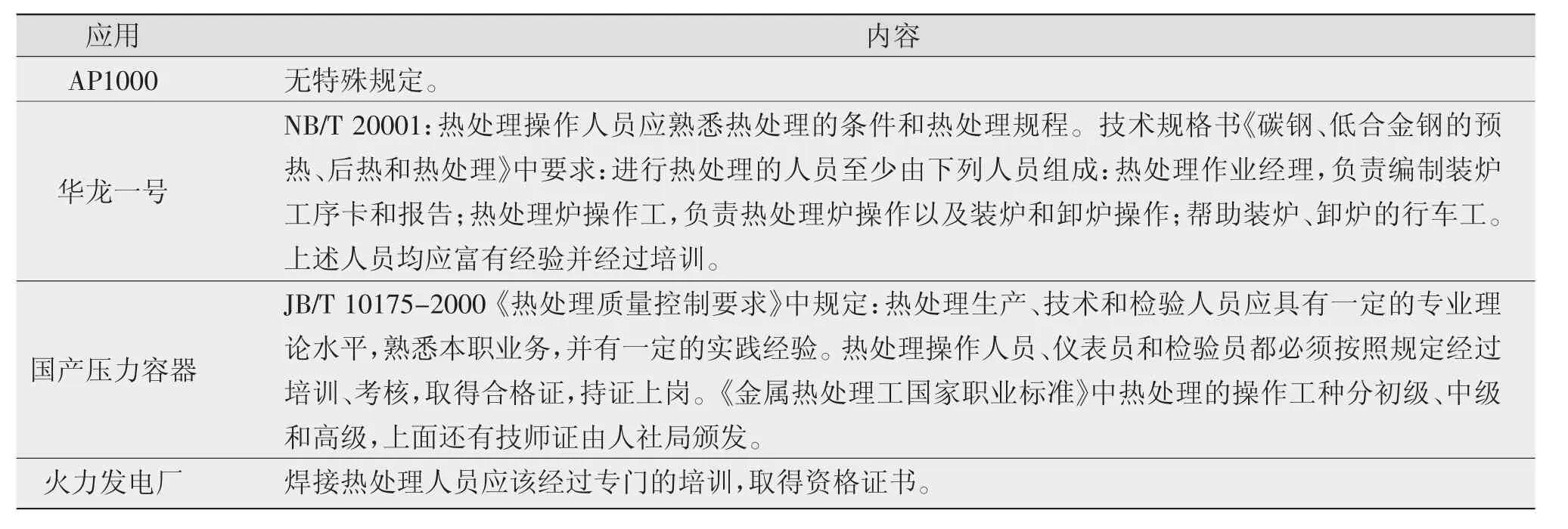

2.2 焊接相关热处理涉及的人员要求

与焊接相比,对核电中的热处理人员没有专门的要求,几个标准中的要求对比如表2所示。

表1 相关热处理涉及标准

表2 相关热处理涉及的人员要求

从人员管理上看,建议增加对热处理操作人员资格的规定,避免出现压力容器制造需要热处理操作证书,而核电设备制造反而不需要的情况。

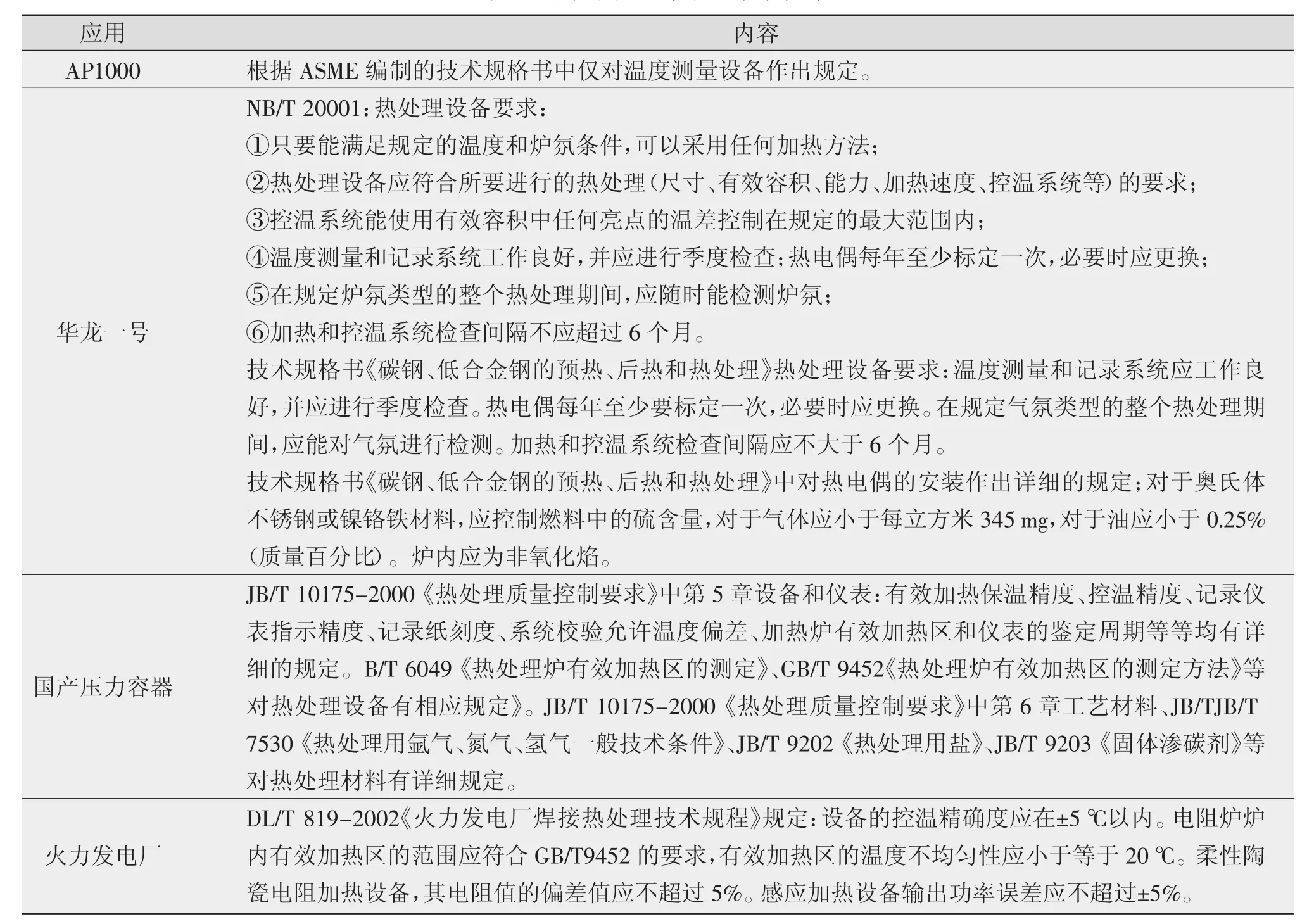

2.3 焊接相关热处理涉及设备要求

焊接相关热处理涉及的设备要求如表3所示。

由以上对比可知,核电的NB标准中对设备的要求较为模糊,例如“控温系统能使用有效容积中任何亮点的温差控制在规定的最大范围内”,这个规定的最大范围在相关的技术规格书中无明确规定;“在规定炉氛类型的整个热处理期间,应随时能检测炉氛”,这个规定的炉氛也没有相应规定。因此建议核设备制造中直接采用JB/T 10175《热处理质量控制要求》的相关规定。

表3 相关热处理涉及的设备要求

2.4 焊接相关热处理涉及的归档资料

焊接相关热处理涉及的归档资料如表4所示。

归档资料是质保监察的重要一环,也是产品质量可追溯性的重要依据,因此归档资料应该全面,建议综合其他行业的经验,制定更为详细的归档资料,如增加系统校验记录等。

除了标准规范中加强对热处理的要求,也需加强生产厂家和施工单位的热处理程序,编制过程中应注重以上问题,提高程序的规范性和可操作性。

核设备制造和安装中热处理工艺选择、热处理操作工评定、热处理设备检查、热处理文件等全部生产管理过程必须要求完备的质量保证程序,只有全部过程按照认可的程序有效执行,所有热处理活动才能做到有法可依、有章可循。

3 核设备焊后热处理工艺控制要点

产品热处理工艺一般有成熟的推荐规范或成功的热处理工艺试验作为技术支撑,消除应力热处理、后热处理、预热处理的实施规范均在核电站相应的技术规格书中作了规定。

技术规格书有些规定交集处,应相互对照后执行,例如:规定装炉温度不得超过400℃或根据设备情况采用更低的装炉温度,有的厂家将产品的装炉温度设定为400℃。但技术规格书中还有其他规定:在任何情况下,形状简单的设备,在350℃以上时,加热(或冷却)速度都应不超过下列数值:对于厚度不超过25 mm,为220℃/h;对于厚度大于25 mm,取下列两数中的较大者:220℃/h除以A(A=最大厚度/25 mm)或者是55℃/h。即加热速度和冷却速度的开始时间是350℃,因此有经验的厂家会将产品的装炉温度控制在350℃以下。

表4 相关热处理涉及的归档资料

因此对规范、标准的理解应细致,在实际生产中注重相关细节。对潜在的热处理质量问题进行深入调查和分析,找出热处理生产中的薄弱环节,还应注意以下一些问题:

预热温度测的是坡口温度,道间温度测的是焊接接头中间焊缝的温度而不是热影响区的温度。一般情况下,这些参数应根据母材的化学成分、厚度来确定。焊后热处理的温度首先根据不同的分类公式确定Ac1温度,再根据厚度等条件确定热处理参数,焊后热处理的温度不能超过Ac1温度,但实际上一般都是在已有成熟经验的基础上按标准的规定执行。但标准中给出的热处理参数均为推荐的最低要求。承包商应在这些最低要求基础上,通过试验结果来选择与焊接操作有关的热处理参数,并通过焊接工艺评定确定最佳的有关热处理参数。

在焊接奥氏体不锈钢时,禁止使用测温笔测量。

一般情况下,后热时间至少1 h,除非焊后温度降到室温前立即进行消除应力热处理则可不做后热。

如果由于尺寸或技术原因,整个焊件在密闭炉中不能一次进行所有热处理,采用分段热处理,重叠区受到两次热处理,应验证材料的力学性能以及必要时验证该区域的腐蚀敏感性;若涉及到一条或几条焊缝,应考虑相应焊接工艺评定的有效性。

设备内部加热的热处理:在设备内部进行加热处理时,应在设备上覆盖一层隔热材料(可以是最终的保温层)。密封设备在加热过程中应监测其内压,以确保设备不发生变形。

采用可燃气加热时,严禁手持喷枪;不允许内焰接触工件,焊接部件应与焰道保持足够距离,火焰不应直接与焊件接触。

在设备热处理时,见证件应放在被热处理设备内部,否则将其放在设备旁边,使见证件经受与设备相同的热处理。在见证件上固定一个或几个热电偶。当见证件与设备无法同炉热处理时,可分别进行热处理,但见证件与设备的热处理规范(即加热速度、最高加热温度、保温时间和冷却速度)应相同。