浅析复杂条件下地下综合管廊施工技术

刘月光

中国水利水电第六工程局有限公司 辽宁 丹东 118002

前言

地下综合管廊又叫综合管沟或共同沟,是通过将电力、通信、给水、供热、制冷、燃气、垃圾真空管等两种以上的管线集中设置到道路以下的同一地下空间而形成的一种现代化、科学化、集约化的城市基础设施。

1 工程概况

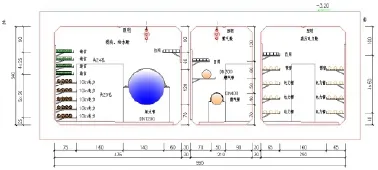

江东大道(河庄大道西-青六路东)地下综合管廊工程位于杭州大江东产业集聚区,西起道路桩号K2+400,东至道路桩号K6+980,全长4580m。本工程综合管廊布置在道路北侧非机动车道和机非隔离带下,标准段采用三舱结构,分别为高压电力舱、燃气舱及水缆舱,结构总尺寸为B×H=10.95m×4.4m,综合管廊为钢筋混凝土箱式结构,采用明挖顺筑法施工。

地下综合管廊标准断面图

2 周边环境及地质条件

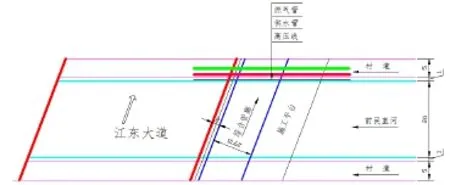

桩号K4+600~K4+650段为过河段,管廊横穿前民直河,河道宽度20m,河道两侧为乡村道路,宽为5m,管廊右侧1m为现状江东大道的桥梁,河道边布置有供水管道、燃气管道及架空高压线等横穿管廊。

管廊周边环境示意图

3 施工程序

障碍物移除→安全防护→围护结构施工→施工降水→管廊开挖→防水施工→管廊结构施工→土方回填→安全监测→施工完成。

4 障碍物移除及安全防护

(1)前民志直河办理河道手续后,进行临时封堵,首先靠江东大道侧在管廊施工范围外1m打入15m拉森钢板桩,桩高于河道最高水位50cm,另一侧距管廊11m范围打入钢板桩,其中10m范围作为施工平台,钢板桩上均设置警示标志。

(2)前民直河两侧道路经与当地村委会沟通进行封闭,采用硬质隔离护栏放置于施工范围外100m,并设置相应警示标志。

(3)高压、通讯架空线路及供水、燃气管路均迁移至已完成施工段内,线路采取穿管防护,沿线设置警示标志。

(4)江东大桥桥头两侧边坡出现垮塌迹象,为防止垮塌采用15m拉森钢板桩进行防护,并在上部浇筑混凝土加固。

(5)由于河道水位较高,防止河水渗入基坑,管廊围护结构外采用Φ850@600SMW三轴搅拌桩加固,咬合250mm,加固至坑底3m。

(6)为保证河水流通,在封堵河道两侧均布设水泵,沿管廊顶部架设管路,采取抽排措施保证河水流通。

5 施工方法

5.1 围护结构施工

此段管廊深度达到10m,且靠近江东大道若施工不利将会直接影响主干道,同时地下水丰富又位于河道正下方,施工难度较大。因此做好安全防护后,采取SMW工法桩作为围护结构,支撑采用第一道钢筋混凝土支撑,剩余支撑采取钢管支撑,保证基坑稳定。SMW工法桩设计采用Φ850@600SMW三轴搅拌桩,内插700×300×13×24H型钢,兼做止水帷幕,型钢的插入方式采用“隔一插一”,个别区段密插。

(1)施工工艺流程

施工准备→测量定位→设置导向桩→开挖导向沟→导向架定位→型钢搅拌机就位→压浆注入→成墙钻进及搅拌→弃土处理→插入型钢与固定→墙体硬化→墙顶设置冠梁→型钢拔出。

(2)沟槽开挖

根据基坑围护内边控制线,采用1m³反铲开挖沟槽,并清除地下障碍物,沟槽宽约1.2m,深1.5m,主要进行施工导向。

(3)SMW工法桩施工顺序

SMW工法搅拌成桩一般采用跳槽式双孔全套复搅式连接和单侧挤压式连接方式两种施工顺序,其中阴影部分为重复套钻,保证墙体的连续性和接头的施工质量,水泥搅拌桩的搭接以及施工设备的垂直度修正是依靠重复套钻来保证,从而达到止水的作用。

(4)SMW工法桩成桩施工

①搅拌轴成桩搅拌施工重复钻进提升的方法,对于桩底深度以上2~3米范围,将钻提出,再进行钻进,重复3次。

②钻进施工时为边注浆边充气搅拌,提升时为不充气只注浆搅拌。充气采用压缩空气,压缩机选用BLT—75A螺杆式空气压缩机,排气量/排气压力为10.0/0.70m3/min/Mpa~7.6/1.20m3/min/Mpa。

③三轴水泥搅拌桩在下沉和提升过程中均应注入水泥浆液,钻掘搅拌机下沉到设计深度后,稍上提10cm,再开启灰浆泵,边喷浆、边旋转搅拌钻头,泵送必须连续。在桩底部分适当持续搅拌注浆,做好每次成桩的原始记录。

④工法桩水泥采用罐装水泥,电脑控制的自动拌浆系统拌浆,水泥浆液的水灰比为2.0,水泥用量不小于360kg/m3,拌浆及注浆量以每钻的加固土体方量换算,注浆压力为1.0~2.5Mpa,以浆液输送能力控制,钻进搅拌时即连续压水泥浆。

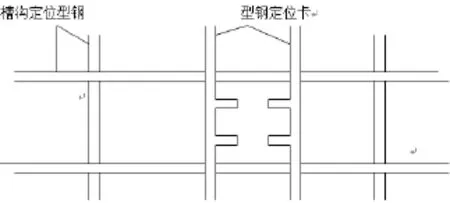

(5)型钢插入

搅拌桩施工完毕后,吊机就位,准备吊放H型钢。在插入型钢前,安装型钢定位卡(见下图),其边扣用橡胶皮包帖,以保证型钢能较垂直地插入桩体并减少表面减摩剂的受损。每搅拌1~2根桩,便及时将型钢插入,停止搅拌至插桩时间控制在30min内,不能超过1h。现场还要准备锤压机具,以备型钢依靠自重难以插入到位时使用。

型钢定位卡示意图

(6)横撑施工

支撑的安装应随着基坑开挖的同时,按照“随挖随撑、分段分层、流水作业”的原则进行。具体安排步骤如下:

①钢牛腿、钢围檩安装

基坑开挖到支撑设计中线以下50cm的标高位置后,根据整个管廊的控制轴线和水准点,准确定位钢围檩的轴线和标高位置。围檩下方钢牛腿则采用膨胀螺栓锚固在围护桩上,每6m标准段上设置5个。钢围檩采用80t汽车吊吊装就位,并将其与围护桩上的钢牛腿焊接在一起。然后施工钢围檩上方的钢牛腿,设置方式为每间隔700mm 1个钢牛腿。钢围檩安装后,其背面与墙面之间的空隙用C30细石砼填嵌密实(抗剪凳周围浇注C25膨胀砼),确保钢围檩与各墙面密贴。

②钢管横撑安装

支撑用吊机吊装到位并临时固定后,及时检查各节点的连接状况,经确认符合要求后方可施加预压轴力。施压时,将2台100t液压千斤顶吊放入活络头顶压位置,两台液压千斤顶安放位置必须对称平行。施加预压轴力时应注意保持两个千斤顶对称同步进行,预压轴力应分级匀速施加,重复进行,每级施加压力不得超过600kN,且活络头锲入钢楔的空隙不得超过70mm。每级压力施加完毕,在活络头中锲入36mm厚钢楔(钢楔共分三块,锲入时前后两块为三角形,分别从上、下方向锲入,中间一块为平行四边形),锲紧并焊接牢固。

③钢管斜撑安装

斜撑与围护结构有一定的夹角,斜撑钢管安装在围檩的斜撑节点上,钢围檩、钢支撑吊装及支撑预应力施加作业同直撑施工。

④钢角撑安装

在基坑拐角部钢围檩安装完毕后,吊装相同规格钢围檩,按照设计的长度及夹角与角部钢围檩上的缀板焊接牢固。为了保证钢角撑与钢围囹连接紧密,要求焊缝在除锈工作完毕后进行满焊。

(7)型钢拔出

①安装千斤顶及顶升返力架

将两个千斤顶(型号为:QD-200T)平稳放置在钢筋混凝土冠梁上,液压控制装置放置在离千斤顶较近位置(以利于观测千斤顶均匀顶升),用吊车将顶升反力架调至需拔出H型钢的上方,将顶升反力架的“哈夫”圆孔对准H型钢上部的一个圆孔,并将销子插入,销子两边用开口销固定以防销子脱落。

②H型钢的拔出

开启高压油泵,两个千斤顶同时均匀向上推动顶升反力架的横梁部分进行起拔,待千斤顶行程到位时,敲松锤型钢板,顶升反力架随千斤顶缓慢放下置于原位后,进行第二次顶升,第二次顶升时吊车必须用钢丝绳穿入型钢型钢上部的圆孔吊住型钢,顶升反力架顶升完成之后,型钢提升至一定高度,再用液压千斤顶组成的千斤顶起拔器夹持型钢顶升,直至整个型钢全部拔出。

5.2 施工降水

此段管廊采用井点降水,井间距为3m,井孔直径采用Ф800mm,井深5m。采用反循环钻机钻孔,钻至设计高程后进行清孔,清孔采取注入清水置换后,用吊车下放井管(滤水井管采用φ273mm钢管,沿管长方向设φ10@50×50圆孔,外包二层60目尼龙网布,用18#铁丝@100mm螺旋形缠绕),井管到达设计深度后,适当稀释井内泥浆,然后立即在井管周围灌填滤料,滤料采用级配砾石,完成滤料灌填后,按规定进行洗井,在成井后8小时内,将安装水泵和管路进行抽水。

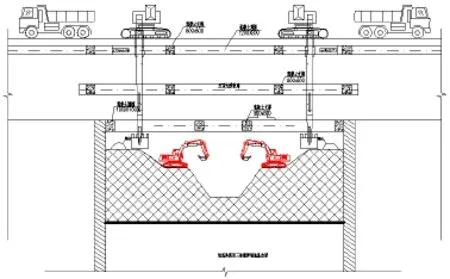

5.3 管廊基坑开挖

管廊主体第一、二层采取通长开挖,以下土体开挖均分层分段进行,掌握好“分层、分步、对称、平衡、限时”五个要点,遵循“纵向分段、竖向分层”的施工原则。首先采用PC200(最大开挖深度6.6m)站位于施工便道分层(每层1.5m)由一端向另一端连续开挖冠梁顶面以下3m土方,人工配合;以下土方采用长臂PC200-8(最大开挖深度11.3m)挖掘机开挖,渣土车在坑外进行装土,小挖机和人工在坑内配合倒土,坑底20~30cm人工开挖。

基坑纵向斜面分段平面开挖示意图

5.4 防水施工

(1)底、顶板防水

底、顶板防水首先在基层上弹出卷材铺贴控制线,间距1m,然后将第一幅卷材对准基准线空铺于基层上,将第二幅卷材接口处隔离膜及第一副卷材接口处隔离膜在搭接一侧裁开,裁切线距边缘100mm,然后将两幅卷材接口处裁开的隔离膜揭掉并将搭接部位粘牢、压实。按此方法依次进行,直至大面卷材全部做好,其中底板折向侧墙部位的卷材为避免向下滑落,可用射钉固定,并做好顶部的临时粘接封闭。

(2)侧墙防水

侧墙防水首先将基面清理干净,然后大面卷材与附加层满粘,其他部位(除第一幅卷材两边缘均用射钉固定外)一边采用射钉固定于基层(钉距不大于50cm),另一边与前一幅卷材搭接(盖住前一幅卷材边缘的钉头、长、短边搭接宽度均为120mm,揭掉搭接部位提前裁切开的隔离膜后自行粘贴即可);在固定防水卷材时,应随时注意与基准线对齐,速度不宜过快,以免出现偏差难以纠正;射钉固定点应尽力控制在卷材边缘20mm的部位且保证在下一幅卷材搭接时覆盖在下方;钉长不得小于27mm,且配合垫片将防水层固定在基层表面,垫片直径不小于200mm。

5.5 管廊结构施工

管廊沿纵向每30m设置一道变形缝,变形缝区段范围内主体结构混凝土连续浇筑,施工中不准留设竖向施工缝,侧壁水平施工缝宜设置在底板面以上≮300mm处。管廊钢筋混凝土两次浇筑,第一阶段先浇筑底板及底板以上侧墙50cm,第二阶段中墙、侧墙及顶板一起对称平衡浇筑。

底板混凝土待钢筋安装验收合格后,支立定型钢模板,然后浇筑采用混凝土罐车运输,混凝土泵车泵送入仓,采用插入式振捣器进行振捣。

墙体采用满堂碗扣支架搭设横向立杆间距900㎜加600㎜(1000mm)组合,纵向立杆间距600㎜,扫地杆离地300㎜,水平杆(步距)间距1200㎜,上部自由端450,剪力杆横向布置,纵向间距6000㎜,模板采用定型钢模板。

顶板模板铺设,采用3米碗扣立杆,上加500型顶托,布置为900㎜(横向)×600㎜(纵向)×1200㎜(步距),在顶托上铺设2根φ48×3.5mm钢管作为横向分配梁,间距与横向立杆间距相同;接着在横向分配梁上铺设50㎜×100㎜木方,间距200㎜,根据放样出的中线铺设木模作为底模。拼缝采用夹双面胶带或涂抹玻璃胶的方法进行封堵,以防漏浆。

墙体和顶板采用混凝土罐车运输,混凝土泵车泵送入仓,墙体采用Φ50插入式进行振捣,并利用标尺竿确保墙体每次分层浇筑厚度在300mm左右,混凝土自由倾落的高度不大于2m。

6 安全监测

通过监测基坑支撑轴力、支撑应变以及水位变化情况,随时掌握基坑施工期间围护结构变形等参数,监测数据显示均未超报警值,并结合周边建(构)筑物沉降情况进行工程的安全性分析,将其成果及时提供给业主、设计、施工、监理,做到信息化施工,保证工程结构及周边环境的安全,减少施工对周围环境的影响,从而有效控制施工安全。

7 结束语

江东大道地下综合管廊工程过河段管廊施工顺利克服了各种障碍,并以实际情况制定施工方案,认真布置安全防护措施,紧密衔接工序,进行科学监测基坑围护结构,做到信息化施工,保证过河段管廊施工顺利完成,为今后类似工程施工提供了宝贵经验。