关于工业福美钠合成及应用工艺技术分析

田学浩

(宁夏天元锰业化工有限公司,宁夏 中卫 755100)

1 概述

1.1 福美钠的用途

作为高效重金属捕集剂主要用于电解生产金属锰前工段除去化合液中的金属离子,如镍、铬、汞、银,铅,铜、锌;广泛用于污水处理行业,作为金属沉淀剂、絮凝剂使用。在橡胶合成行业作为终止剂使用;在工业上还用作杀菌剂、橡胶制品的硫化促进剂及农业杀虫剂等;也作为杀菌剂福美双、福美铁、福美铵、福美锌、福美镍的中间体使用。

1.2 福美钠合成

福美钠合成机理:

H2O+(CH3)2NH+CS2+NaOH=C3H6NS2NaO2H2O

二甲胺与二硫化碳加成得到二甲基二硫代氨基甲酸,再与氢氧化钠溶液成盐而得。

福美钠生产方法:

在反应釜中加入水,在搅拌下投入定量的固碱(纯度≥98.5%),将碱溶液冷却至一定温度,然后向碱溶液中加入一定量的二甲胺,接着冷却到一定温度开始滴加二硫化碳,控制滴加速度来控制反应温度。当二硫化碳滴加完毕后,继续反应30min,然后进一步冷却至一定温度,加速福美钠晶体形成和析出,然后经离心处理,固液分离得到福美钠固体。分离后的液体含有一定量的福美钠,作为母液,循环加入碱、二甲胺、二硫化碳再合成高浓度的福美钠溶液。

2 固体福美钠合成工艺流程

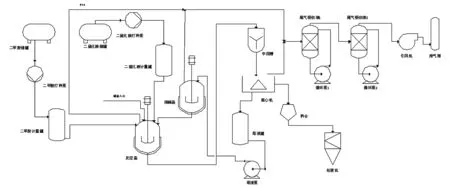

福美钠合成工艺见流程简图1。

图1 福美钠合成工艺流程简图

3 影响合成福美钠的关键技术分析

3.1 反应温度对合成福美钠的收率的影响

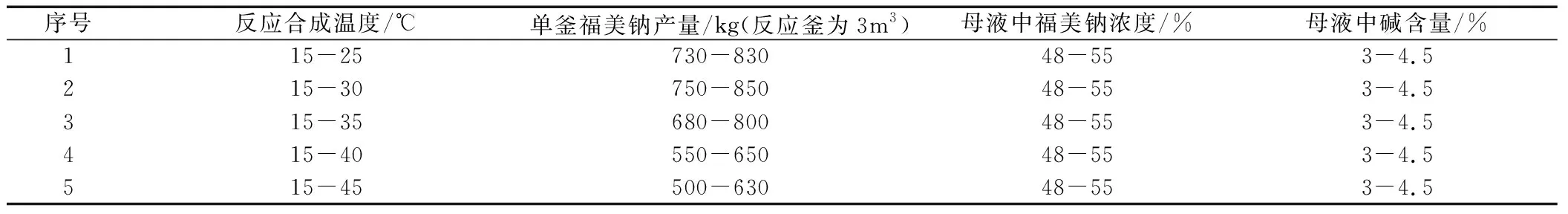

(1)合成福美钠的反应温度对收率有直接影响。合成福美钠的反应温度对收率数据对比见表1。

表1 合成福美钠的反应温度与收率*

注:表内为生产上用3m3反应釜的统计数据,加料量固定。

(2) 严格控制向母液中加二甲胺、二硫化碳的温度;一般加二甲胺时,将母液的温度控制在15℃以下,滴加二硫化碳时,温度控制在20℃以下。滴加二硫化碳时,通过调整反应釜夹套冷量和控制滴加二硫化碳的速度,尽可能将温度控制在20~30℃。

(3)二硫化碳滴加完毕后,为提高收率,将物料温度降至8~12℃,有利于福美钠在液相中结晶析出,提高转化率。

(4)控制反应温度还有一个重要的原因,就是严格控制溶解在液相中的二甲胺、二硫化碳的量,防止挥发至气相中。因为二甲胺在气相,当滴加二硫化碳时,二甲胺与二硫化碳会发生激烈反应直接生成二甲基二硫代氨基甲酸,该物质呈泡沫状,悬浮在物料表面。在生产上通过加水将该泡沫溶解即可。另一方面,气相中二甲胺会进入尾气系统。

3.2 投料比例

片碱、二甲胺、二硫化碳三种物料的加料比例按物质的量比1∶1∶1投料。加入碱后母液中碱含量控制在12%~13%为宜,在实际生产中如温度偏高,二甲胺加入量应适当调高。该比例加入量是否合适,当反应结束后,检察物料中的胺味较淡、无二硫化碳的臭味,外观成淡黄绿色,且物料中有明显的白色结晶体表明合成反应正常,加料比例正常。

3.3 母液中碱度与福美钠浓度对福美钠收率的影响

在合成福美钠时,母液中有溶有一定量的未参与反应的碱,通过实际生产经验对比分析,当母液中碱含量控制在3%~3.7%、福美钠的浓度控制在48%~55%时(常温下,密度在1.19~1.25g/mL),循环加入片碱、二甲胺、二硫化碳,反应合成福美钠的收率相对较高。

3.4 福美钠的品质指标

福美钠品质高低的判断主要有以几个指标。

(a)福美钠熔点;(b)福美钠纯度含量;(c)碱度;(d)水分;(e)残留的二甲胺;(f)残留的二硫化碳。

福美钠在水处理行业或电解锰行业,使用福美钠最主要的用途是用来絮凝沉降分离重金属。而保证福美钠稳定的熔点120~122℃,是判断福美钠产品加入到含金属离子的水溶液中,对金属离子絮凝沉降捕捉能力大小的一个重要指标。熔点稳定性与工艺水指标、福美钠中残留的碱含量高低有直接的关系。

福美钠产品目前暂没有发布国标,一般生产企业都普便采用碘法分析,固体福美钠质量要求为:SDD含量≥90%。

碱度在行业中没有统一标准,普便采用福美钠成品与蒸馏水按1∶10溶解后,用稀盐酸分析其中碱含量,作为福美钠的碱度指标。一般控制在0.5%以内。

福美钠水分,在行业中没有统一标准,福美钠产品中的水分有结晶水和游离水两部分。结晶水,是因分子结构。游离水是因其在生产工艺上采用的工艺不同,造成游离水含量不同。游离水含量一般控制在0.5%~3%。

福美钠产品中残留的二甲胺、二硫化碳行业没用统一标准,不同的企业采用工艺流程不同,对产品中的二甲胺、二硫化碳残留量不一样。

3.5 电解锰装置应用液体福美钠与固体福美钠耗量对比分析

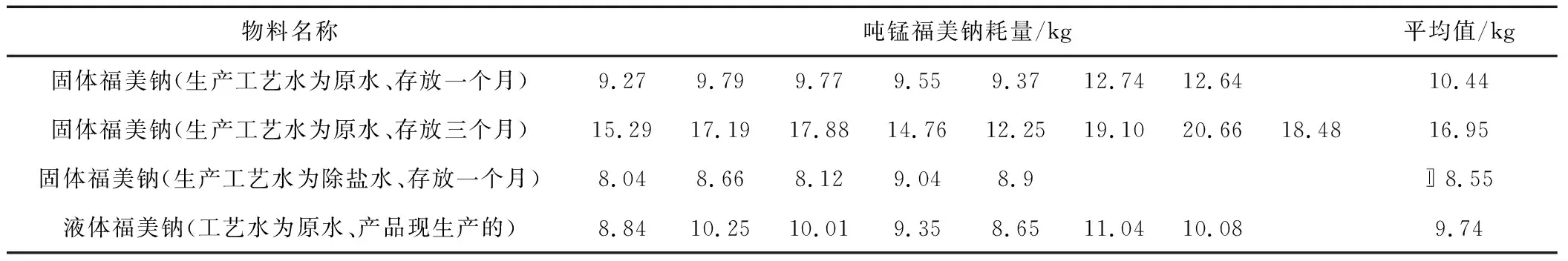

经电解锰生产装置实际生产统计数据结果见表4。

表4 实际生产统计数据结果

以上统计结果说明:

(1)使用同样的固体福美钠,现生产的固体福美钠吨锰耗量较低;工艺水用除盐水制成的福美钠比用原水制成的福美钠吨锰耗量较低。主要是随存放时间的延长,福美钠活性会下降;用除盐水制成的福美钠比原水制的活性要高一些。

(2)现生产的液体福美钠比固体福美钠吨锰耗量低。表明液体福美钠的活性相对较固体较好。

5 合成福美钠工艺技术说明

工业上生产福美钠主要采取的工艺技术有以下几种。

(1)反应器。

(a)合成福美钠的反应器一般选用容积为1~10m3不等的夹套式搅拌反应釜。

(b)搅拌电机可采用变频电机,方便调整搅拌速度。

(2)冻却系统。

一般采用成套制冷机组,制冷剂可选用氨水、乙二醇水溶液、乙烯、丙烯、溴化锂等。工艺上采用闭路循环。

(3)工艺水的除理。

不同企业因生产的福美钠品质要求不等,对原料水处理程度要求不同。主要监测指标有二氧化硅含量、电导率。

(4)高浓度液体福美钠脱水处理技术,可采用的技术有。

(a)喷雾干燥;(b)离心脱水;(c)热式高真空负压闪蒸脱水后离心处理;(d)常压(减压)蒸馏脱气后离心脱水工艺;(f)常压(减压)蒸馏脱气后离心脱水工艺。

(5)溶碱工艺一般有三种方式。

(a)单釜定量溶碱;

(b)在储槽中加入定量母液,加碱后通过分析母液与碱混合后的溶液中的碱含量,调整加入碱量;

(c)先溶解碱配制一定浓度的浓碱,然后按单釜定量加入。

(6)二甲胺、二硫化碳加入方式一般有两种。

(a)采用管道上安装浮子流量计进行计量加入;

(b)采用计量罐法进行计量加放。

(7)物料输送一般有两种。

(a)高浓度福美钠和母液输送可采用渣浆泵,二甲胺、二硫化碳输送采用屏蔽泵;(b)物料输送一般采用氮气加压用气力输送较合理。

6 几点建议

(1)在电解锰行业,建议使用现生产的液体福美钠,有利于降低生产成本。

(2)生产高品质的福美钠必须对系统中用的原水进行脱盐处理,严格控制碱度,系统物料密闭循环。

(3)二甲胺、二硫化碳的加入,应尽量采用计量罐。为防止二甲胺气化,输送管道和计量罐采取伴冷保冷措施。二硫化碳输送管道采用伴热(电伴热或蒸汽伴热)措施,防止冬季二硫化碳内的水结冰堵塞管道。

(4)为防止夹套内冷冻剂粘附器壁,确保反应釜降温效果良好,每釜在投料前须对反应釜内壁上粘附的福美钠进行清洗,应该采用0.2~0.3MPa工艺水进行冲洗,不可用蒸汽加热溶解福美钠进行反应釜清洗。

(5)生产规模较大时福美钠中的二甲胺、二硫化碳脱除建议采负压真空精馏塔工艺技术。生产规模较小时,采用负压蒸馏、结晶盘冷却工艺技术或喷雾干燥技术。

(6)高浓度福美钠与母液的输送优先采用气力输送方法,可有效防止物料结晶堵塞管道问题。