直线递进式服装吊挂生产流水线优化设计

闫亦农, 刘立枝, 崔慧荣

(内蒙古工业大学 轻工与纺织学院,呼和浩特 010080)

服装吊挂生产线是一种柔性生产线,由于其在生产加工过程中传递方式灵活,已被越来越多的企业所使用。如何充分利用吊挂系统进行优化生产,解决生产流水线的平衡问题,是服装生产中的一个关键问题[1]。

据查阅资料发现,CHEN J C等[2]提出一种分组遗传算法(GGA),并将其运用到不同的劳动技能水平的服装吊挂生产线上。MOK P Y等[3]也提出了基于RFID资源分配系统下服装制造的优化算法,并实现资源有效利用。此外,LEE C K H等[4]基于智能规划算法、遗传算法,提出了单个运行和多个运行遗传算法,从而对服装的智能生产进行优化设计。李玉玲[5]和王道良[1]在服装缝纫吊挂生产线的研究中,分别运用遗传算法求得服装吊挂生产线的优化调度及基于遗传算法模型编写了可应用于生产实践的软件。虽然借助算法对流水线的优化研究已有很多,但是在直线递进式流水线优化方面研究尚不充分。本文针对A公司的实际生产状况,将直线递进式方法与吊挂流水系统相结合,并运用到实际生产中。

1 流水线平衡的评价指标

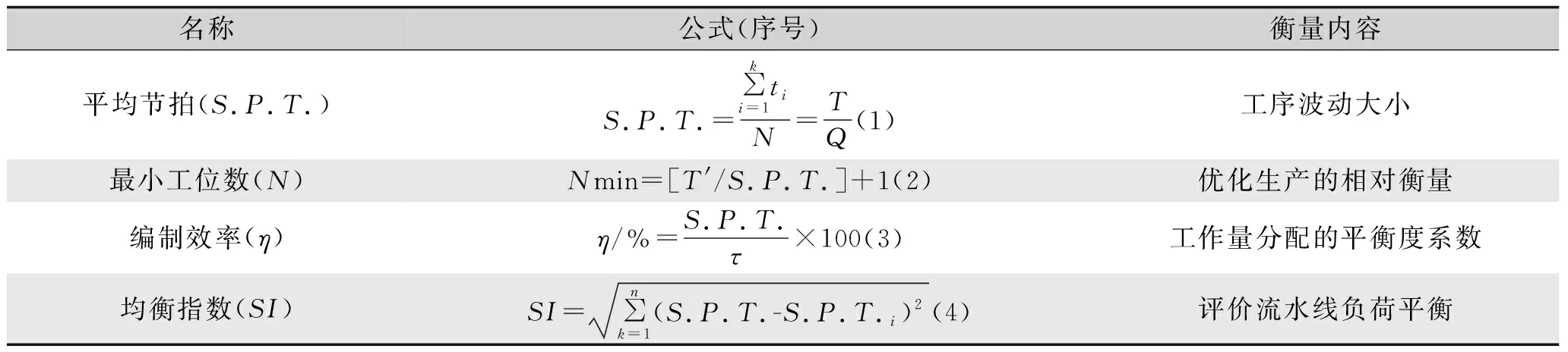

平均流水节拍、工位数、编制效率和均衡指数是流水线平衡的四项重要评价指标[7],是生产工序和人员重组是否达到最优的有效衡量值。同时,流水线平衡评价指标是评价服装企业生产流水线生产工序是否达到优化[8],人员是否得到最佳配置的重要指标。本文通过对其内容的具体分析,列出了评价指标的公式及衡量内容,如表1所示。

表1 流水线平衡评价指标Tab.1 Evaluation index of production line balance

注:T为一天的作业时间;Q为目标日产量;T’为单件流水作业的总时间;τ为瓶颈节拍。

2 A公司生产作业分析

A公司引进的是大型的ETON服装吊挂系统,这种服装吊挂系统不但能大幅提高生产效率,而且它是体现企业生产能力的表征。本文通过调研法、数据分析法等对职业上装流水线进行研究分析。

2.1 制服上装作业现状分析

A公司职业上装的生产流程,如图1所示。

根据图1,A公司目前职业上装流水线缝制工序编制如表2所示。

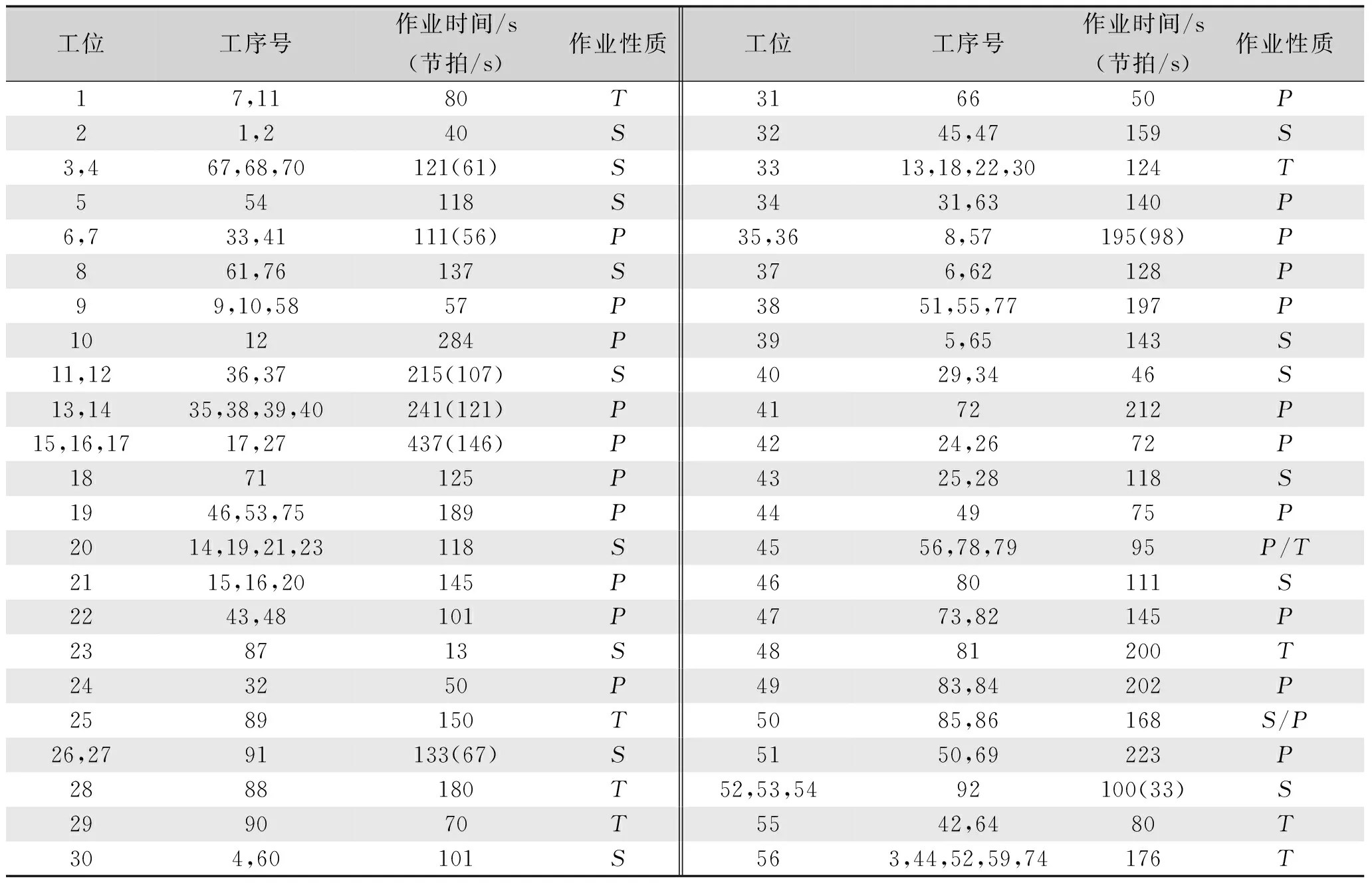

表2 优化前A公司职业上装流水线缝制工序编制Tab.2 The sewing process of uniform top of company A before optimization

注:S为手工作业;P为平缝作业;T为特殊作业。

2.2 优化前生产流水线的作业评价指标

根据表2数据可以看到,A公司车间的工位数是56位,10号瓶颈工位的用时是284 s,日工作时间为8 h,日产量为220件。根据式(1)(3)(4),结合表2中的数据,计算出优化前A公司职业上装吊挂流水线的平均节拍S.P.T.为131 s,编制效率η为46%和均衡指数SI为425.7。

2.3 优化前生产流水线的作业结果分析

从计算结果可以看出,优化前的编制效率为46%,远低于85%,严重影响企业的生产效率。此外,通过计算分析,优化前的偏差范围是[124,138],结合表1和图2可以看出,大多数的作业时间都在节拍偏差范围之外,与平均节拍数值偏离较大,而且均衡指数高达425.7,严重影响生产流水线的平衡。

图2 优化前的工位节拍Fig.2 Beat of each station before optimization

3 生产线优化

3.1 工序优化编排的原则

本文通过对优化原则及过程的理论研究,在求出最小工位数和平均节拍后,运用直线递进式优化方法,结合A公司的实际生产状况,对A公司职业上装的生产流水线进行优化。在进行优化过程中,有以下四个约束条件:

1)工位中作业工序的时间总和要和整件服装作业的总时间一致;

2)对生产工序进行优化重组时,每个工位中的工序总时间应在[(2S.P.T-U.P.T),(S.P.T/0.95)]内;

3)一个工位内的作业工序之间、各个工位之间要满足图1所示的先后加工顺序关系;

4)尽量将作业性质相近的工序交给一个工位的作业员完成。

3.2 最小工位数及有效节拍的确定

最小工位数可以合理地安排相同作业工序,提高生产设备的利用率,理论上最小工位的计算如式(2)所示。已知产品一天的作业时间T是6 396 s,通过式(2)可以求出职业上装流水线的最小工位数N是50。

根据最小工位数来确定平均节拍,根据式(1)(2)计算可得有效平均节拍128 s。依据上述计算结果可得出每个工作地的作业时间应该控制在[121,135]内。

3.3 工序等级的划分

A公司的职业上装一共有92道工序,并按照一定的顺序组成,本职业上装生产线一共包含13条并行路径,分别是1-2;3-7;8-11;29;30-34;36-39;44-47;52-55;57-58;59-62;64-67;70;74-77。

但是,如果按照这样的原则对工序依次进行排序,有很大的随机性,不能很快地对工序进行优化和重组。本文结合实际情况,提出了工序高度的概念,即在遵循以上划分原则的前提下,给予每条并行工序一个高度顺序,在分配工序时,只要各工序符合高度顺序即可。但在分配工序时,必须保证同一路径的工序有先后关系。本文列出6个等级的工序组,如表3所示。

3.4 工序分配

划分工序等级之后,就要对各个等级的工序进行重新编排和重组,然后编制流水线。

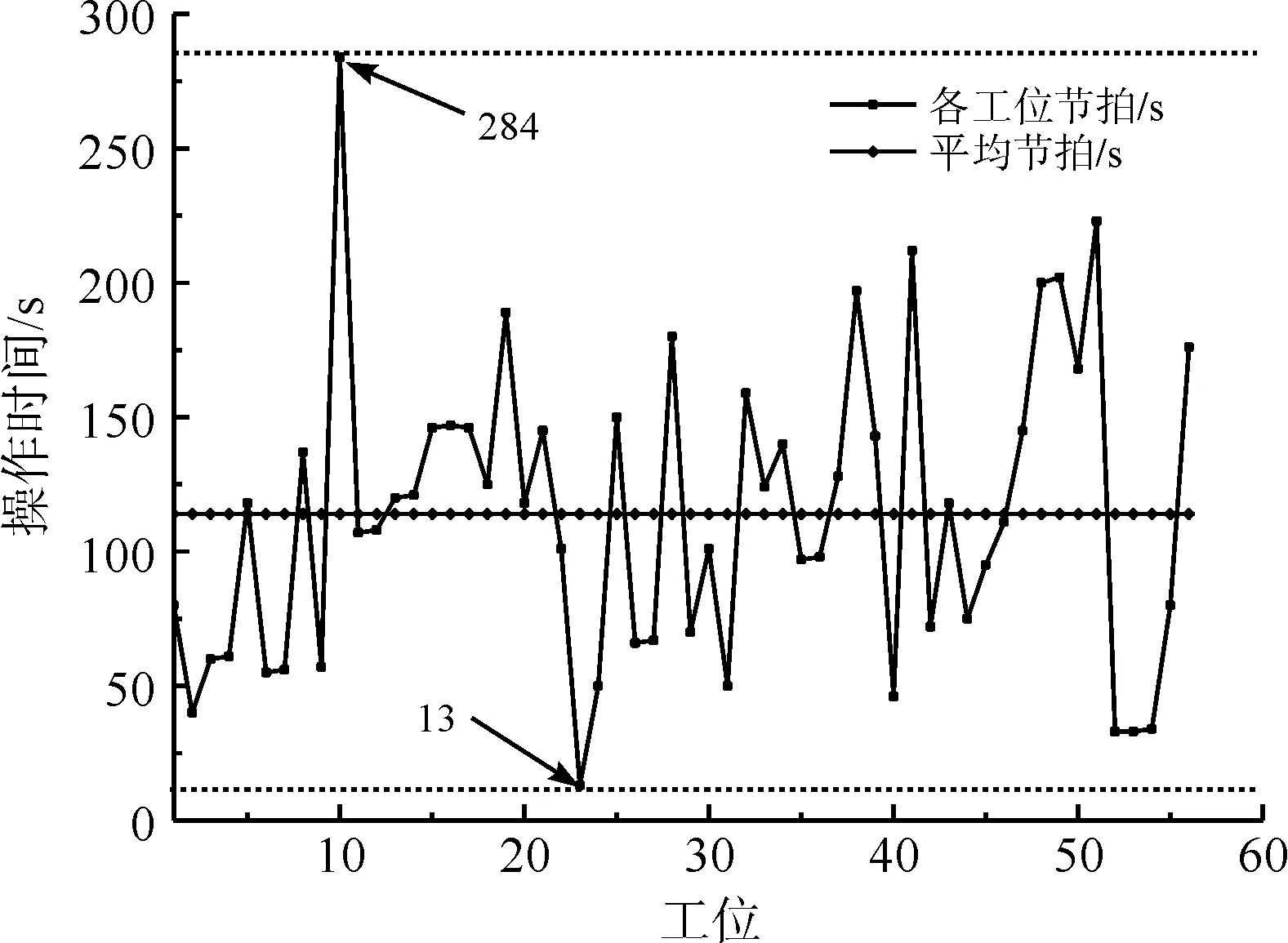

表3 进行优化组合的工序组等级Tab.3 The optimum combination of the process group grade

首先,将同一等级中的工序进行排序,排序时应遵循两个原则:一是排序必须符合工序先后的加工顺序,二是尽量将作业性质相同的工序安排在一起。这样一方面可以将两种作业工序进行结合[9];另一方面可以将同一等级中虽然序号是前后关系,但工序性质属于并列性质的工序在加工顺序上可以略作调整。

其次,将工序进行重组,组合起来的工序时间应尽量接近有效平均节拍,且必须控制在节拍界限范围内。

再次,如果工序不能完整分配一个工作地,就依次取其2/3、1/2、1/3的作业时间分配到工作地。

最后,如果作业工序复杂、节拍太大或太小,又受到前后加工顺序的限定,不容易按比例进行分配时,可以将多个工序组合后基本接近有效节拍的倍数,将其分给2~4个工位协作完成,组内分配任务,以便每个工位基本在节拍界限[121,135]内。这种方法一般是在以上3种方法都无效的情况下才使用[10]。

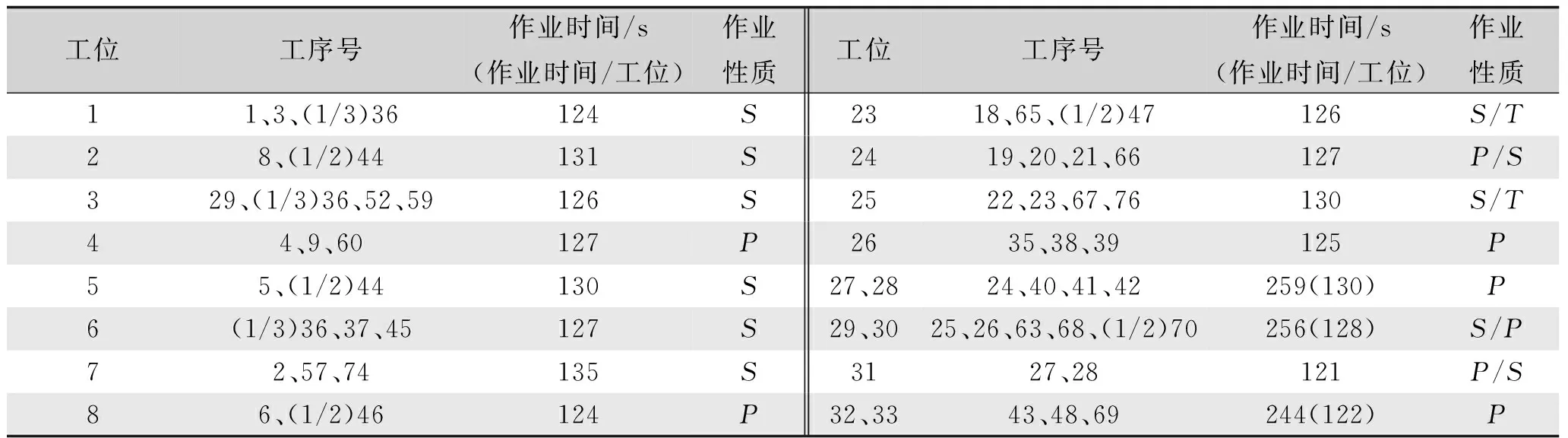

本文按照以上方法依次进行工序分配,重组结果如表4所示。

表4 优化后A公司职业上装流水线缝制工序时间安排Tab.4 Sewing process schedule for uniform top of company A after optimization

续表4

注:S为手工作业;P为平缝作业;T为特殊作业。

3.5 优化后的平衡指数评价

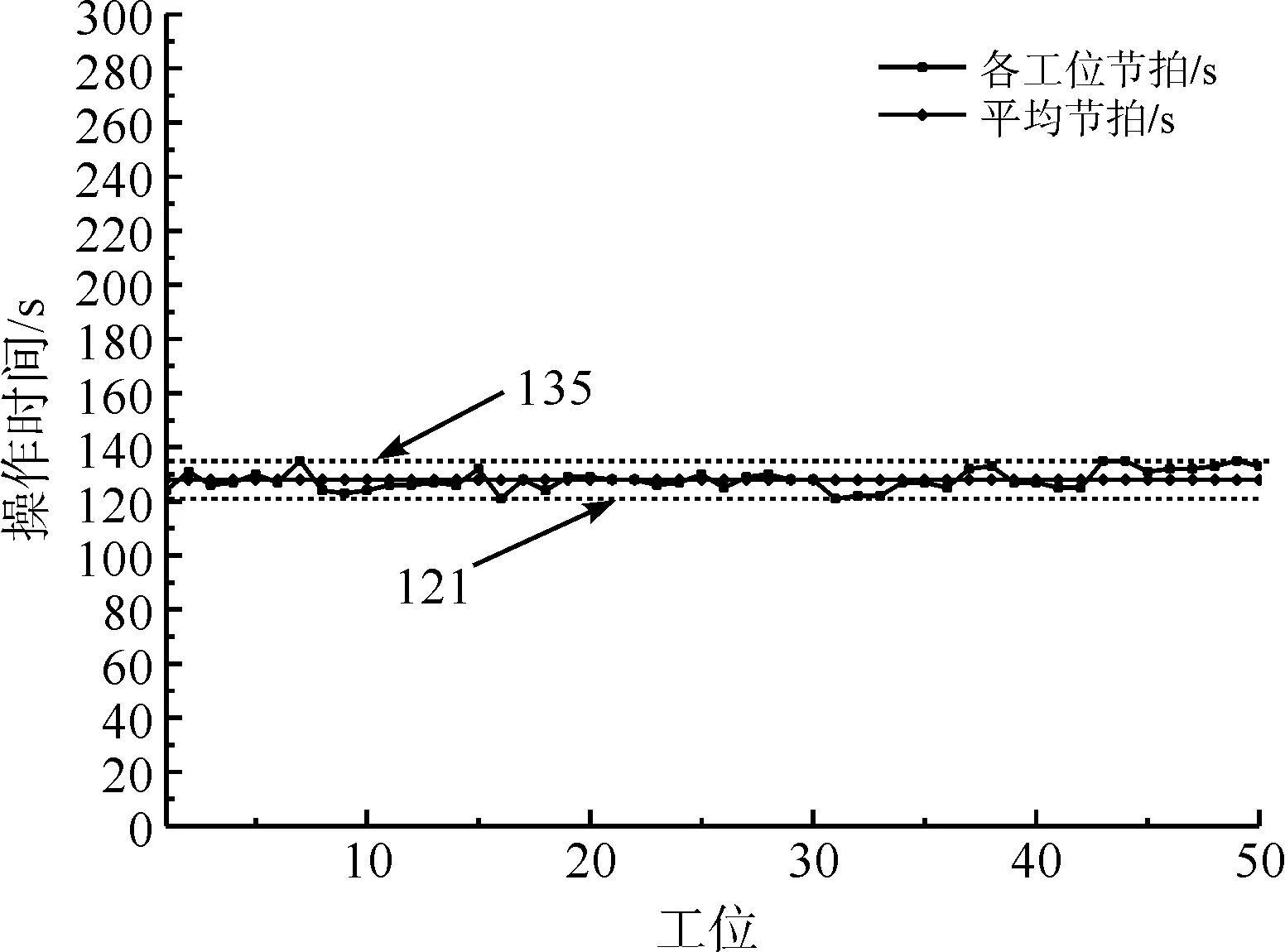

图3为优化后的工位节拍。

图3 优化后的工位节拍Fig.3 Optimized station beats after optimization

从图3可以看出,经过优化后,每个工位的作业时间基本都接近有效平均节拍127.9 s,且都在节拍界限[121,135]内,说明每个工位之间的工序波动趋于平稳。工作地个数为50,大幅节约了生产资本和人力资本。此外,根据式(3)(4),结合表3中的数据,计算出优化后A公司职业上装吊挂流水线平衡的评价指数编制效率η为94.8%和均衡指数SI为34.34。同时,优化后的流水线编制在实际运用中效果较好,提高了企业的生产效率,符合服装企业精益化生产要求。

3.6 优化前后流水线平衡性对比

根据以上的计算结果,本文将优化先后的平衡指标做了对比,对A公司职业上装的生产流水线平衡度进行判断,优化前的编制效率为46%,优化后为94.8%;优化前均衡指数SI为425.7,而优化后为34.34;工位数N由原来的56变为50。此外,优化后的工位工序时间都在节拍界限内,每个工位之间的工序波动趋于平稳。

4 结 论

本文主要通过对A公司职业上装的流水线进行分析,并对其优化,主要得出以下结论:

1)经过优化,职业上装流水线不仅生产工序得到了优化,工位数也得到了优化,由原来的56位减少为50位,节约了生产成本。此外,工位生产节拍都在节拍界限范围,生产线达到基本平衡。

2)通过优化,编制效率η达到了94.8%,远超过85%,均衡指数SI降低到34.34,负荷平衡得到很大的改善,有利于企业生产效率的提高。

3)优化方法的总结和运用对其他服装品种生产流水线的优化也具有一定的启发和借鉴。