小纪汗煤矿11203工作面开采底板岩体破坏深度研究

付志鹏,严克伍,曾新平,欧阳德良

(核工业井巷建设集团公司,浙江 湖州 313000)

随着我国煤矿产量的增加,煤矿开采强度不断提升[1-3],煤层下的承压水冲破底板隔水层的阻碍,以突发、缓发或滞发的形式进入工作面,造成矿井涌水量增加或淹井的灾害,此威胁日益严重[4-7]。因此,为尽量减少或避免承压区煤层开采引发的突水事故,对底板岩体采动破坏深度探测就尤为关键[8]。

基于以上问题,本文通过分析陕北榆横矿区小纪汗煤矿2号煤11203工作面底板岩性特征,运用底板破坏规律弹性理论和数值模拟,得出了底板岩体采动破坏深度,并结合现场工程实测,得出底板岩体采动破坏深度,为避免底板突水灾害提供依据。

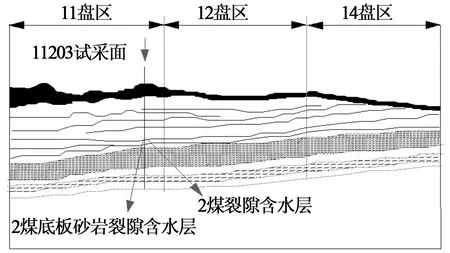

1 煤层底板水文地质条件

小纪汗煤矿2号煤11203工作面直罗组底板“七里镇砂岩”及其上覆2~3层中细砂岩含水层为工作面回采时的直接充水含水层。通过探放水钻孔揭露该含水层时的特点:几乎孔孔见水,含水层富水均一;平均单孔涌水量为3~6m3/h,富水性弱-中等;钻孔涌水量干扰不明显,含水层具有较补给稳定或导水性较弱。且由11采区北翼东西向水文地质剖面图1可知:2号煤含水层已经与连续、稳定的厚层底板砂岩裂隙水含水层合二为一,并接受东侧浅部露头的侧方补给,具备直接或间接得到顺层、越流补给的可能,这也是疏放水后煤层含水层仍然底部缓慢渗水的主要原因。

图1 11采区北翼第16号水文地质剖面

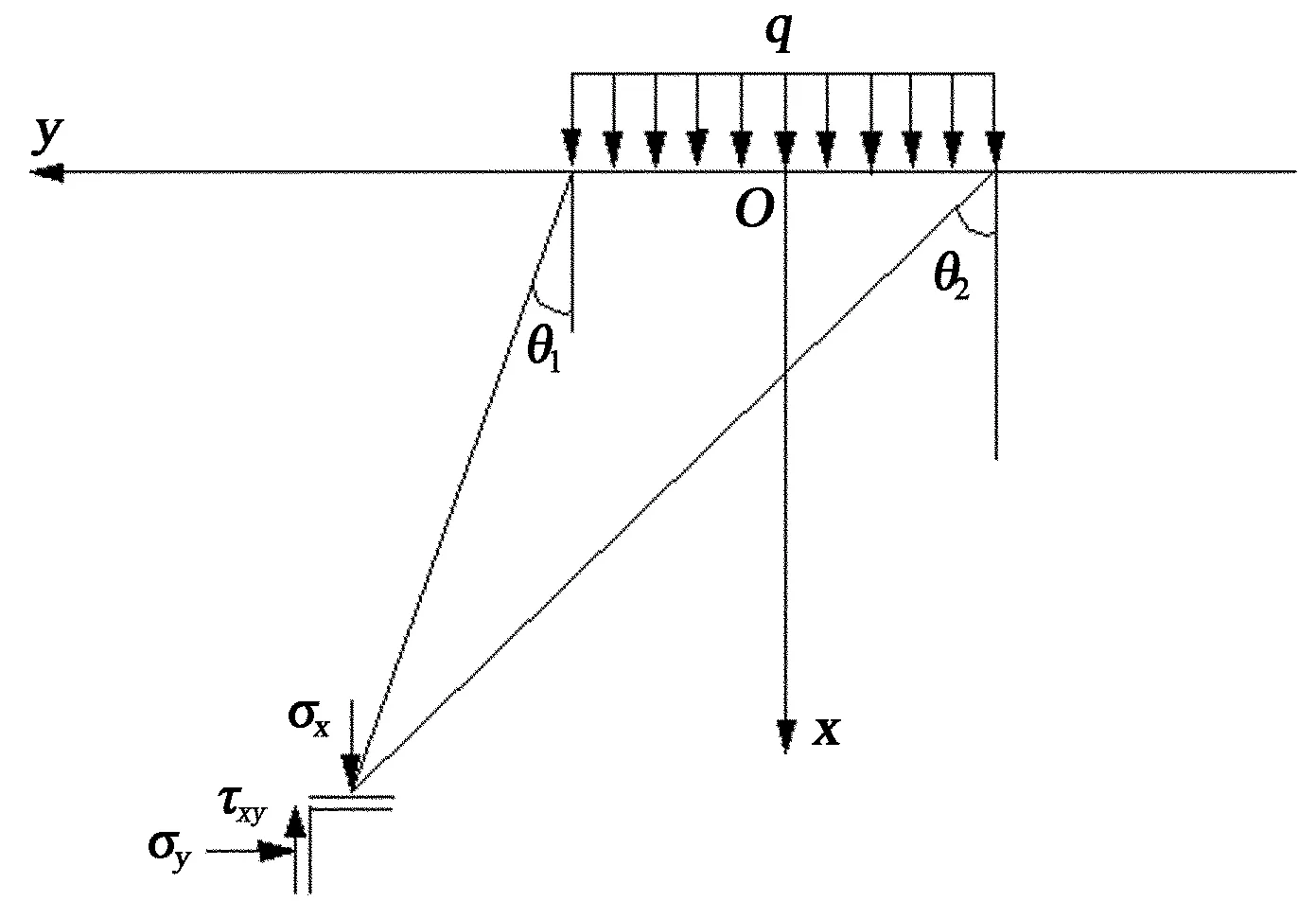

2 底板破坏规律弹性理论分析

由弹性力学理论及叠加原理可知,自由边界上受均布载荷作用如图2所示。

图2 底板受均布载荷作用

应力解析公式为:

(1)

根据式(1)可以看出底板不同深度处各水平面上以载荷中心点下部轴线处的σx最大,σx随深度增加而减小。而σy和τxy的影响范围均较浅,最大剪应力值出现在载荷作用的边缘,所以,采场边缘下部的岩体最易发生剪切变形。

则令α=θ2-θ1,将式(1)代入计算主应力的公式,可得底板岩体的主应力:

(2)

(3)

(4)

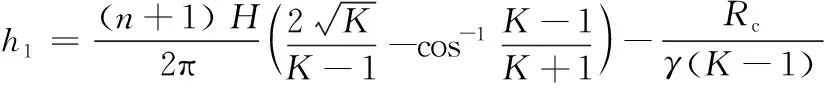

岩体在多向应力作用下发生破坏时服从Mohr-Coulomb破坏准则σ1-Kσ3=Rc,将式(4)代入可得:

(5)

(6)

根据上述小纪汗煤矿11203工作面2号煤赋存情况,计算可得开采煤层底板最大破坏深度h1为18.5m。

3 底板岩体采动破坏深度数值模拟

3.1 数值模型的建立

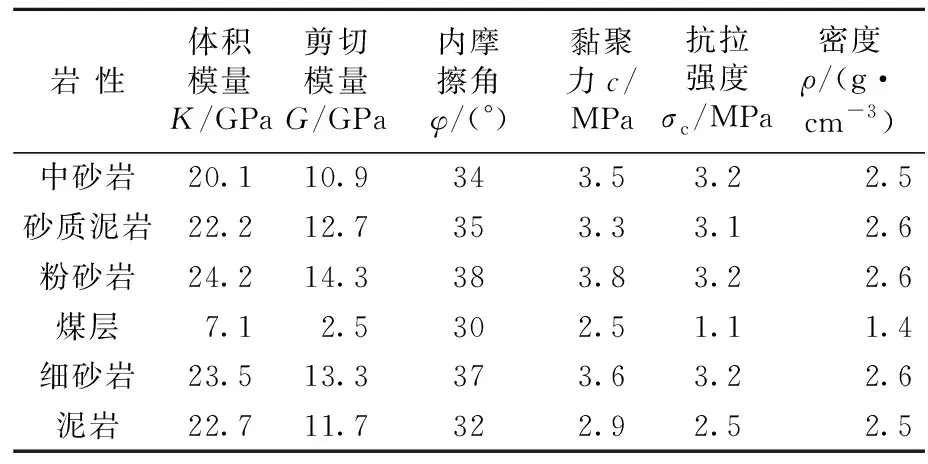

根据小纪汗煤矿2号煤11203工作面围岩的工程地质条件和岩石力学试验结果,考虑到不同围岩结构的岩石力学特性,数值模拟采用摩尔-库仑模型对岩石的破坏进行计算,模型尺寸为240m×180m×80m(长度×宽度×高度)。煤层采厚较小,模型两侧为侧向边界,下部边界限制垂直位移,上部施加350m等效上覆岩石自重应力。11203工作面顶底板岩层按岩性和完整性划分为13个工程地质层组,各岩组物理力学参数见表1。模型自下而上划分出13个工程地质单元,共有165120个单元和174988个节点,如图3所示。

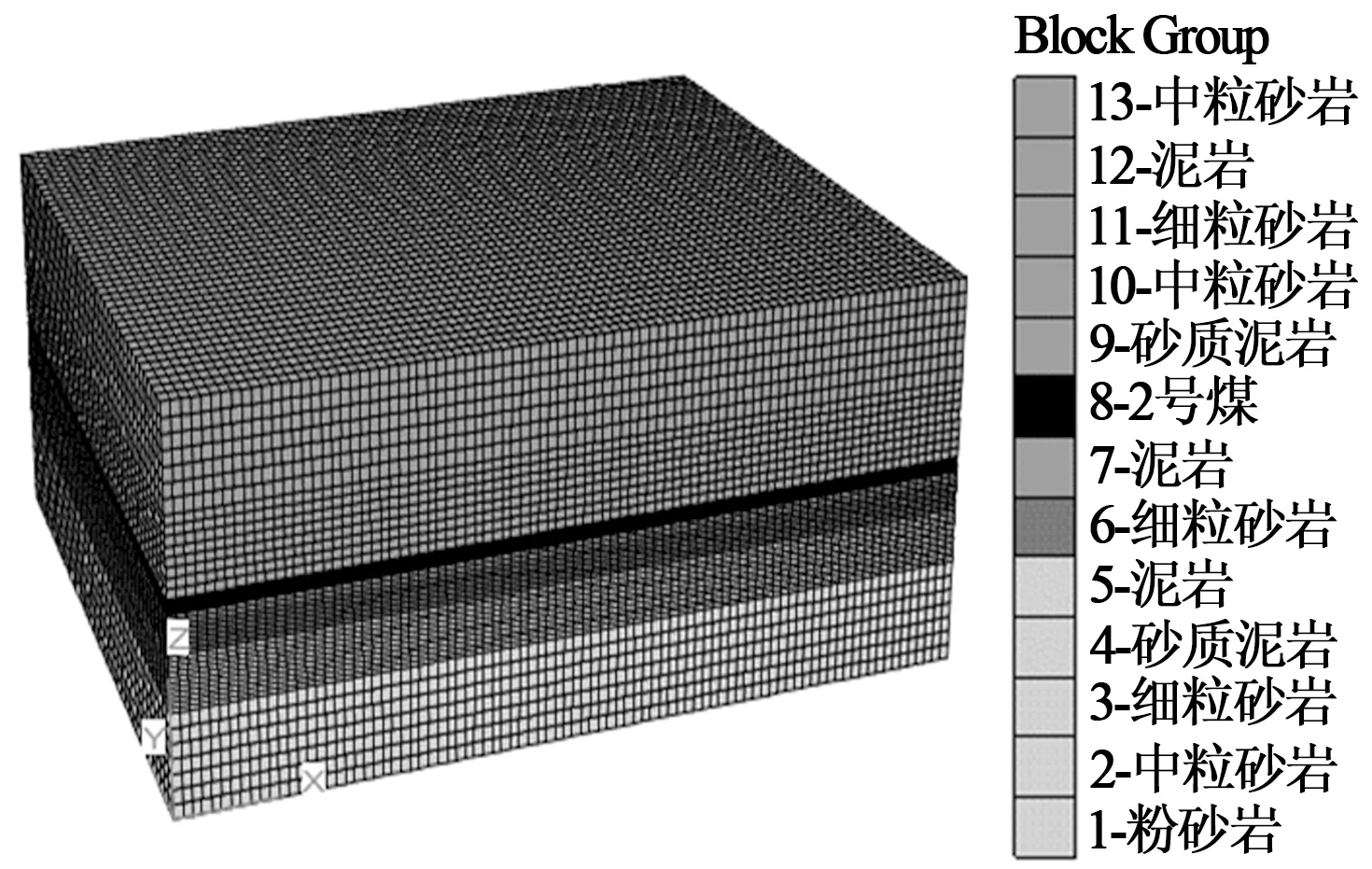

表1 物理力学计算参数

图3 11203工作面数值模型

3.2 数值模拟结果分析

为了模拟煤层开采对底板的影响,数值模型沿走向开采,选用一次采全厚开采方式。工作面斜长为240m,工作面推进总长度取220m,分6步推进,在模型达到最终平衡后进行下一步开采,每次推进20m。

3.2.1 底板变形特征

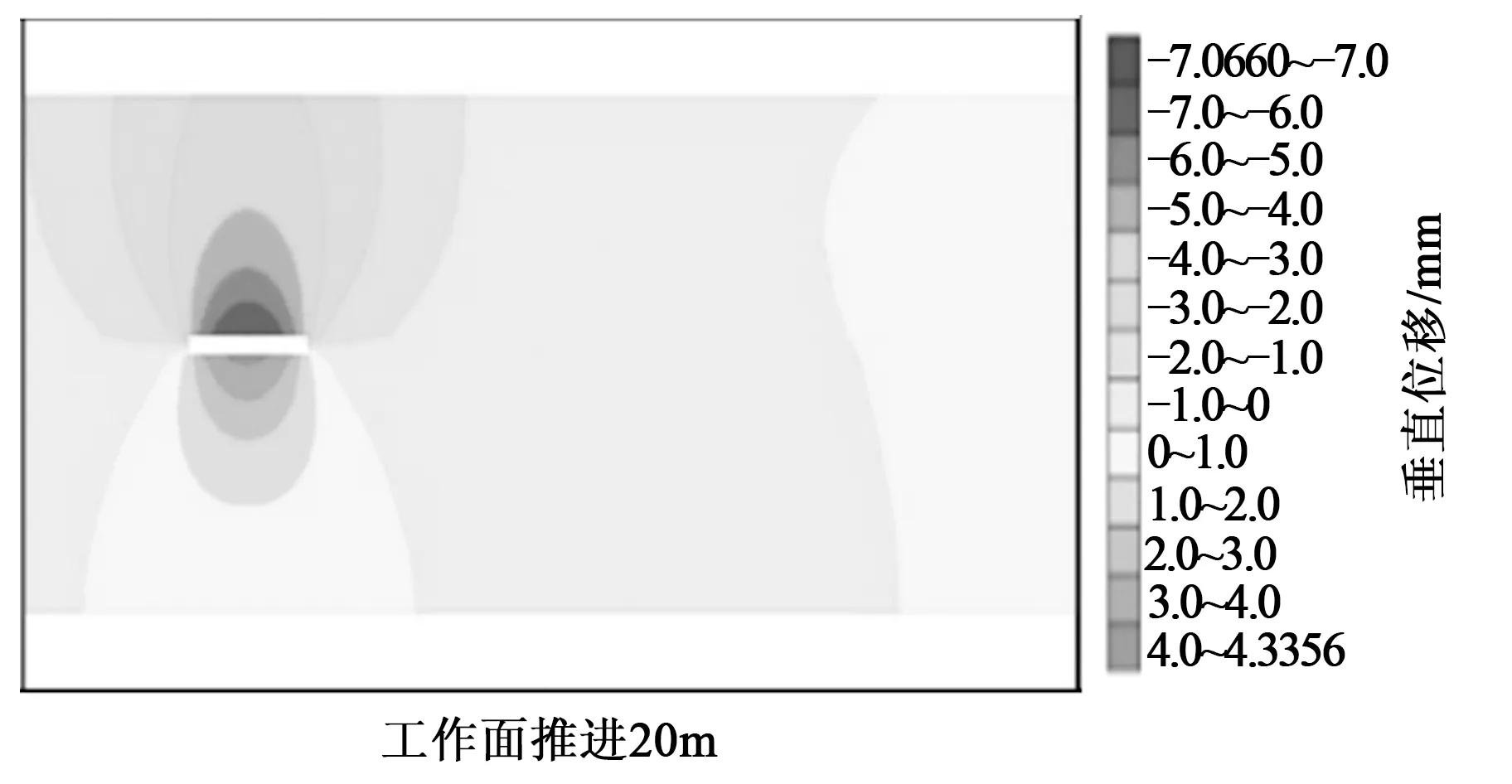

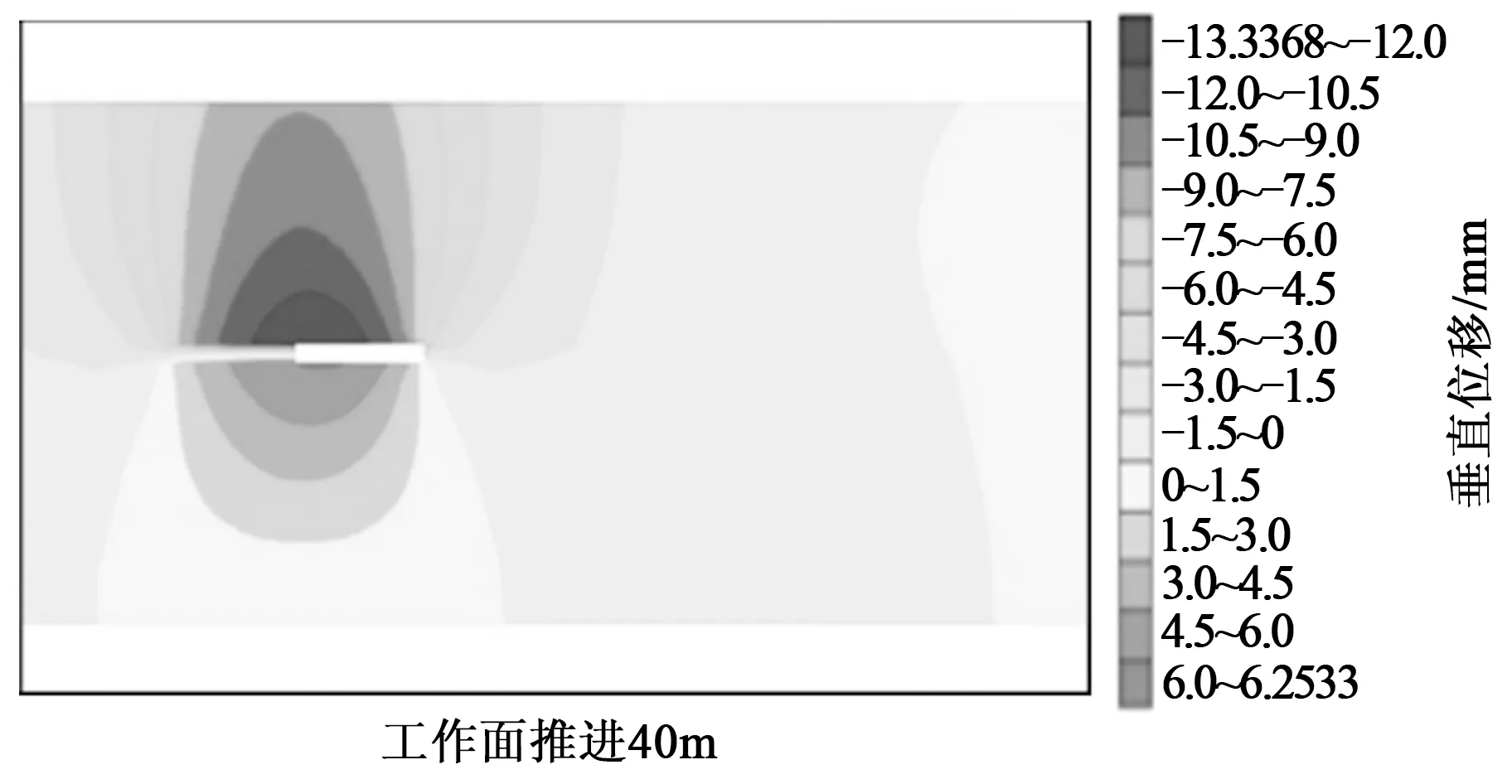

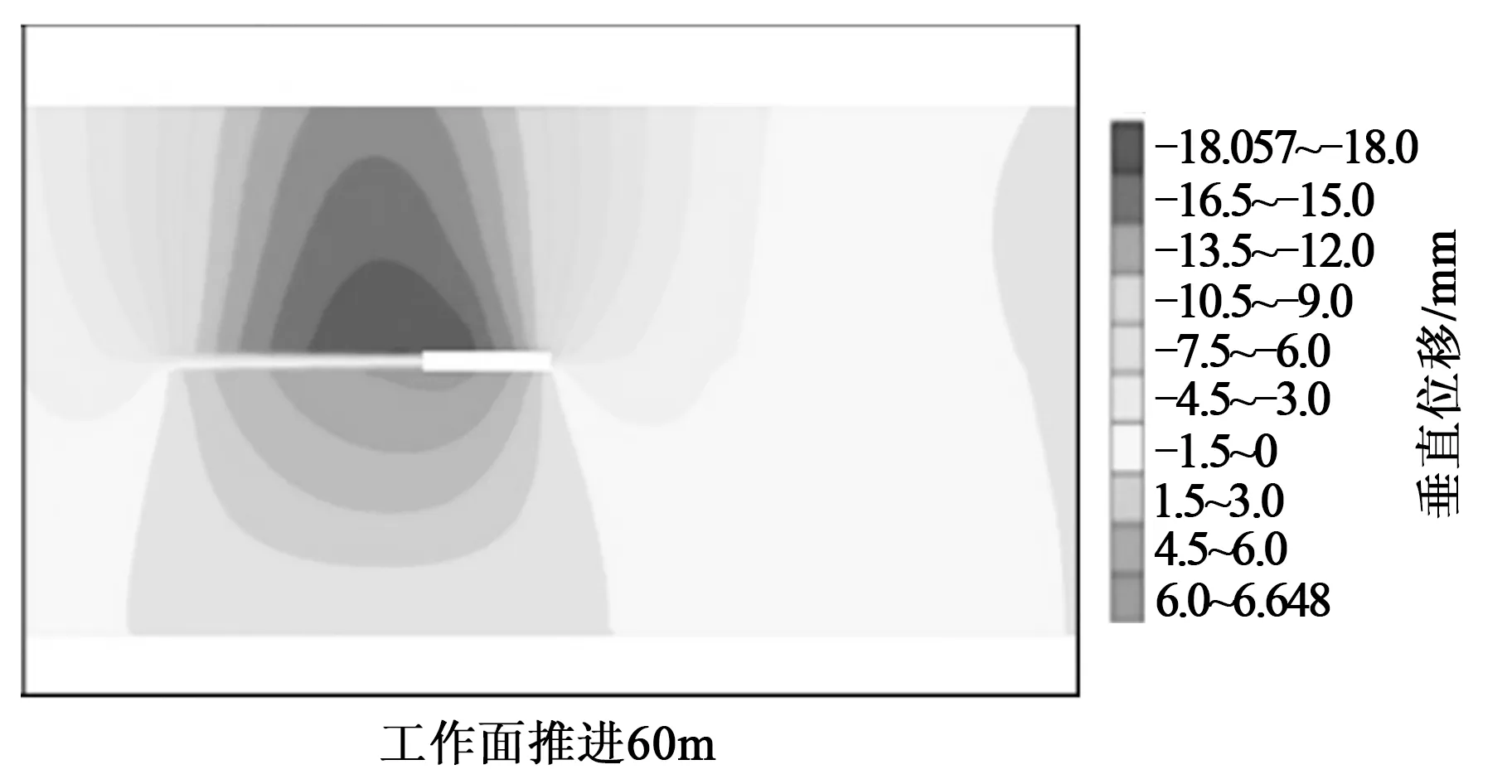

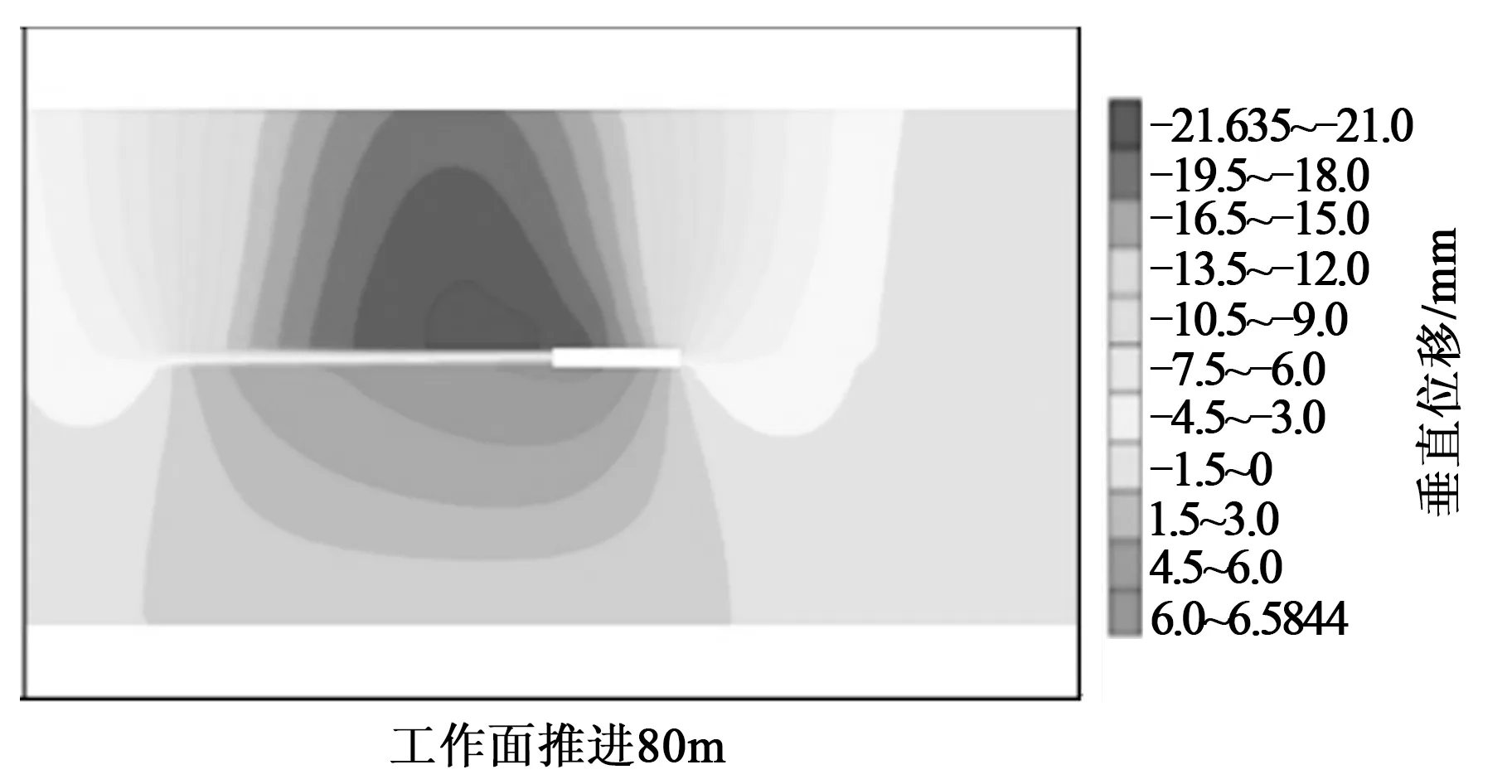

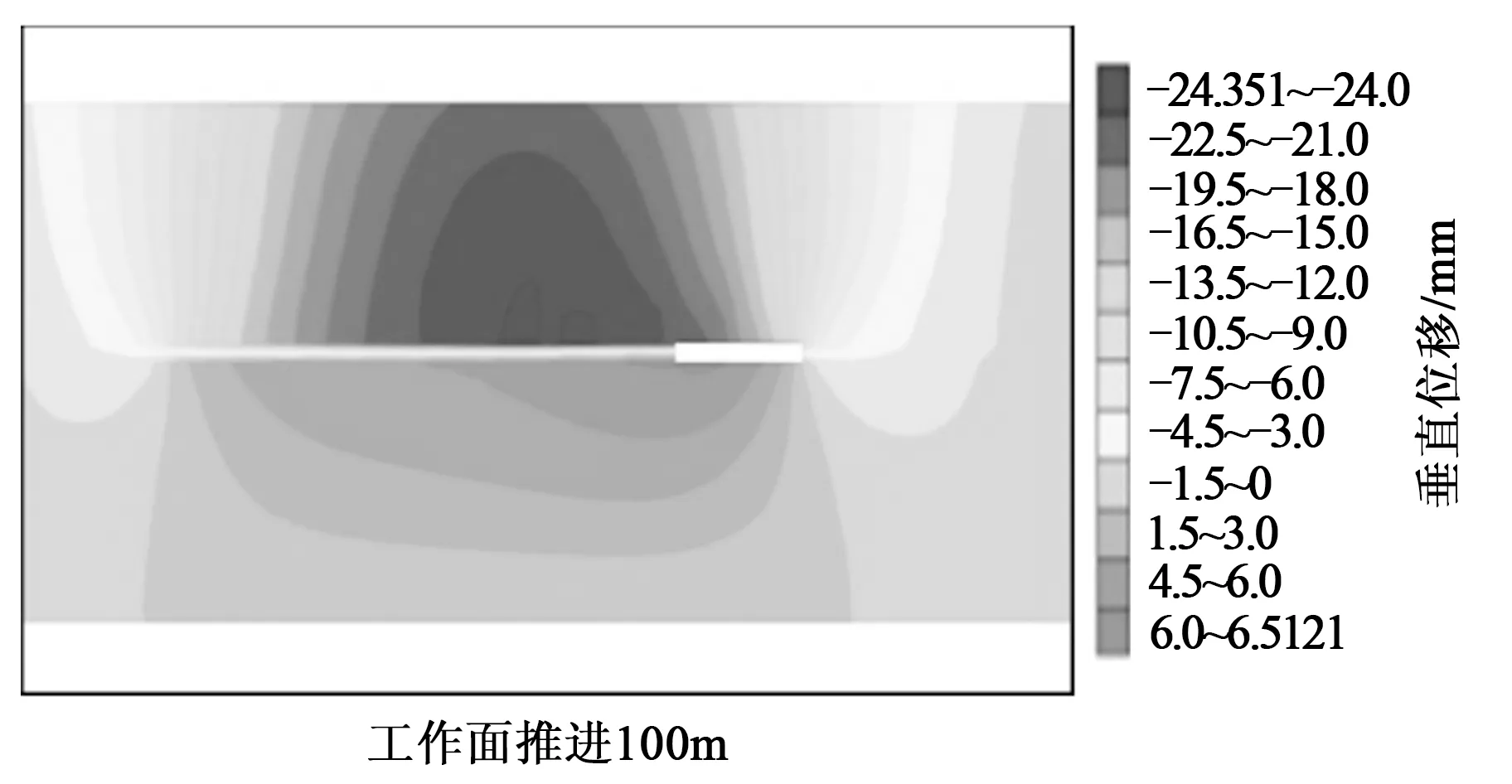

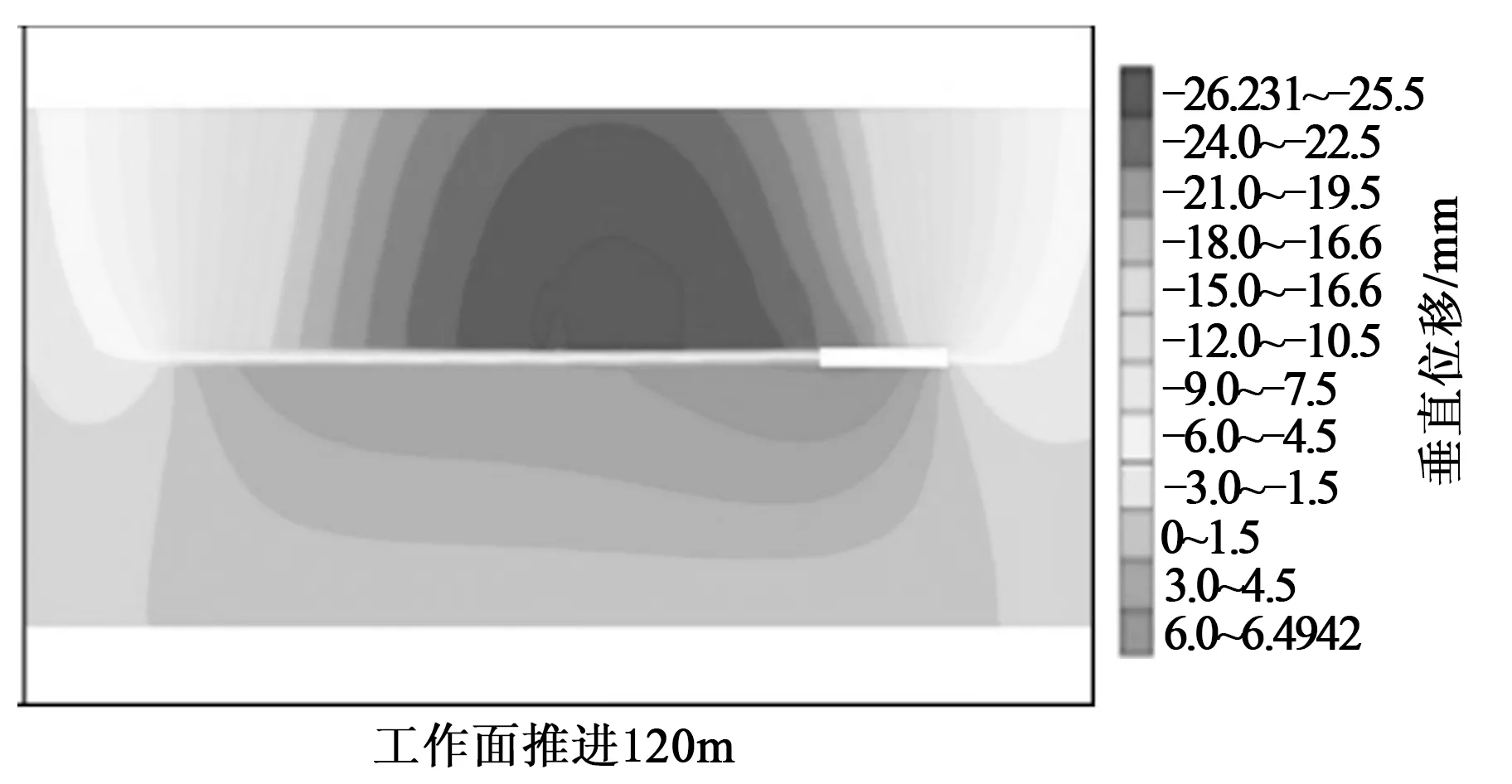

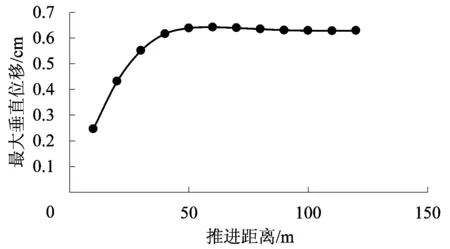

工作面推进不同距离时不同区域底板垂直位移的变化如图4所示。底板最大垂直位移随工作面推进距离的变化曲线如图5所示。

从图4中可以看出,随着工作面不断推进,底板出现底鼓变形,且随着采空区范围的扩大,底鼓变形越来越严重。在切眼和工作面前端由于出现应力集中,此处底板垂直位移向下。底板的压缩区、膨胀区和恢复区不断按周期重复出现,在压缩区与膨胀区的交界处,底板岩体容易产生剪切变形而发生剪切破坏,在此处底板最容易发生突水事故。

从图5可以看出,随着工作面的推进,垂直位移由2.5mm逐渐增大,当工作面推进了60m时出现了最大垂直位移约6.5mm,产生了初次来压,随后位移在6.5mm左右波动而不再增大。

图4 底板垂直位移的变化

图5 最大垂直位移随推进距离变化曲线

3.2.2 底板塑性区分布特征

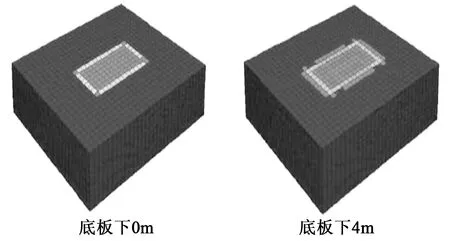

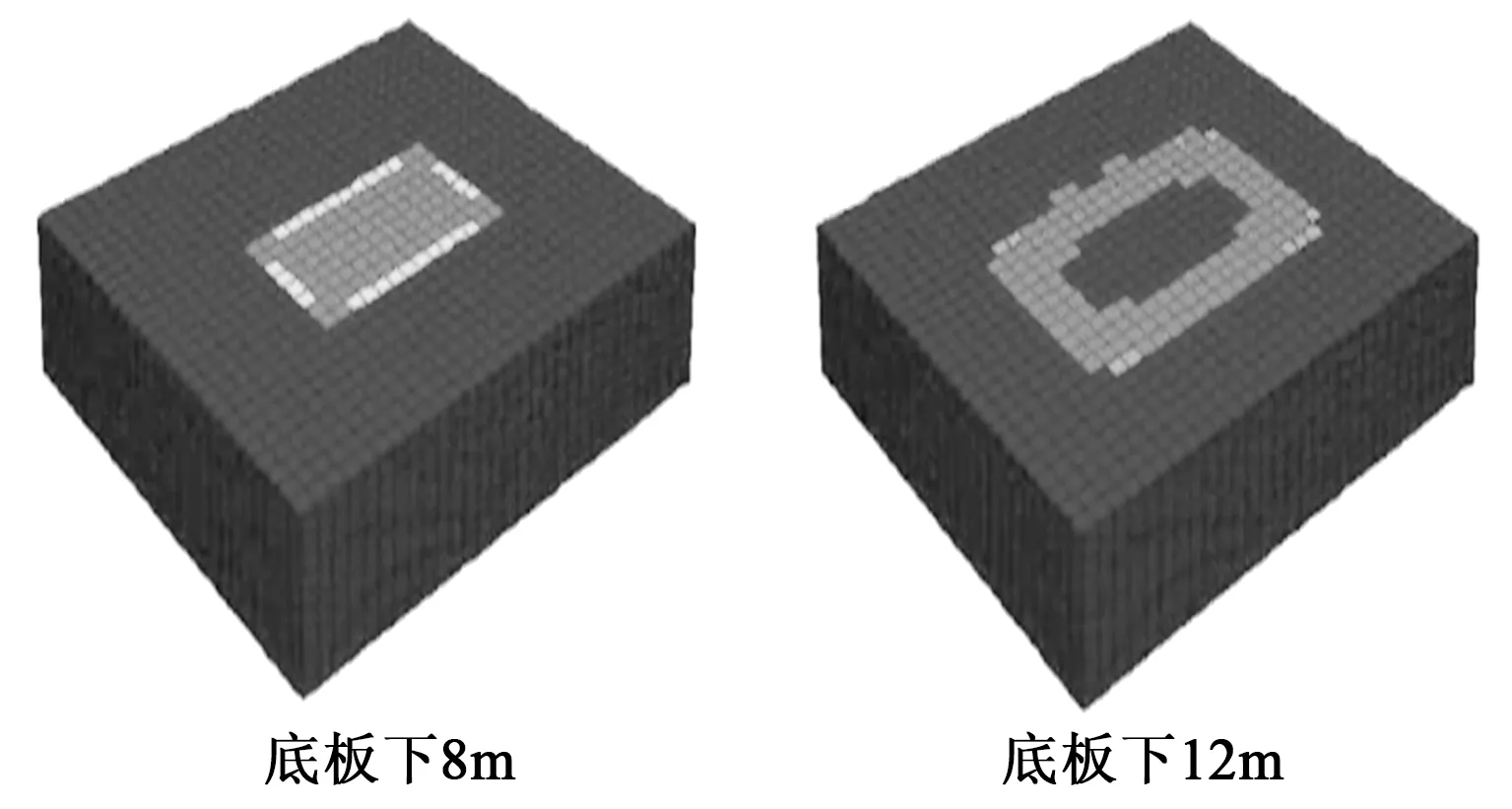

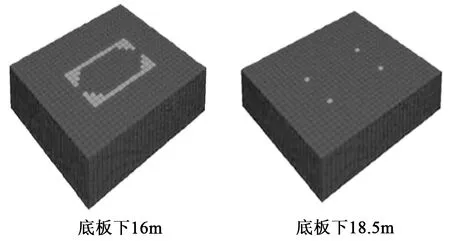

由底板变形特征分析得到工作面推进至60m时底板变形最大,图6分别给出了在开挖到60m时,底板不同深度的塑性区的分布图。

图6 底板不同深度的塑性区的分布

由图6可以看出,底板塑性区随着深度的变化范围逐渐减小,由采空区四周剪切破坏中间拉张破坏的呈面状破坏形式逐渐演化为四周剪切破坏的点状破坏形式,由于煤层底板承压水是从弱面进入底板,而不是均匀进入,在判断底板破坏深度时以点状破坏所处的最大深度为准,由此从图6可以看出11203工作面底板破坏深度为18.5m。

4 工程实测

基于小纪汗井田实际采矿地质条件,结合煤矿物探方面的“应力-应变法”,研究分析底板破坏时岩体的临界应力-应变值,最终得出小纪汗煤矿底板破坏深度。

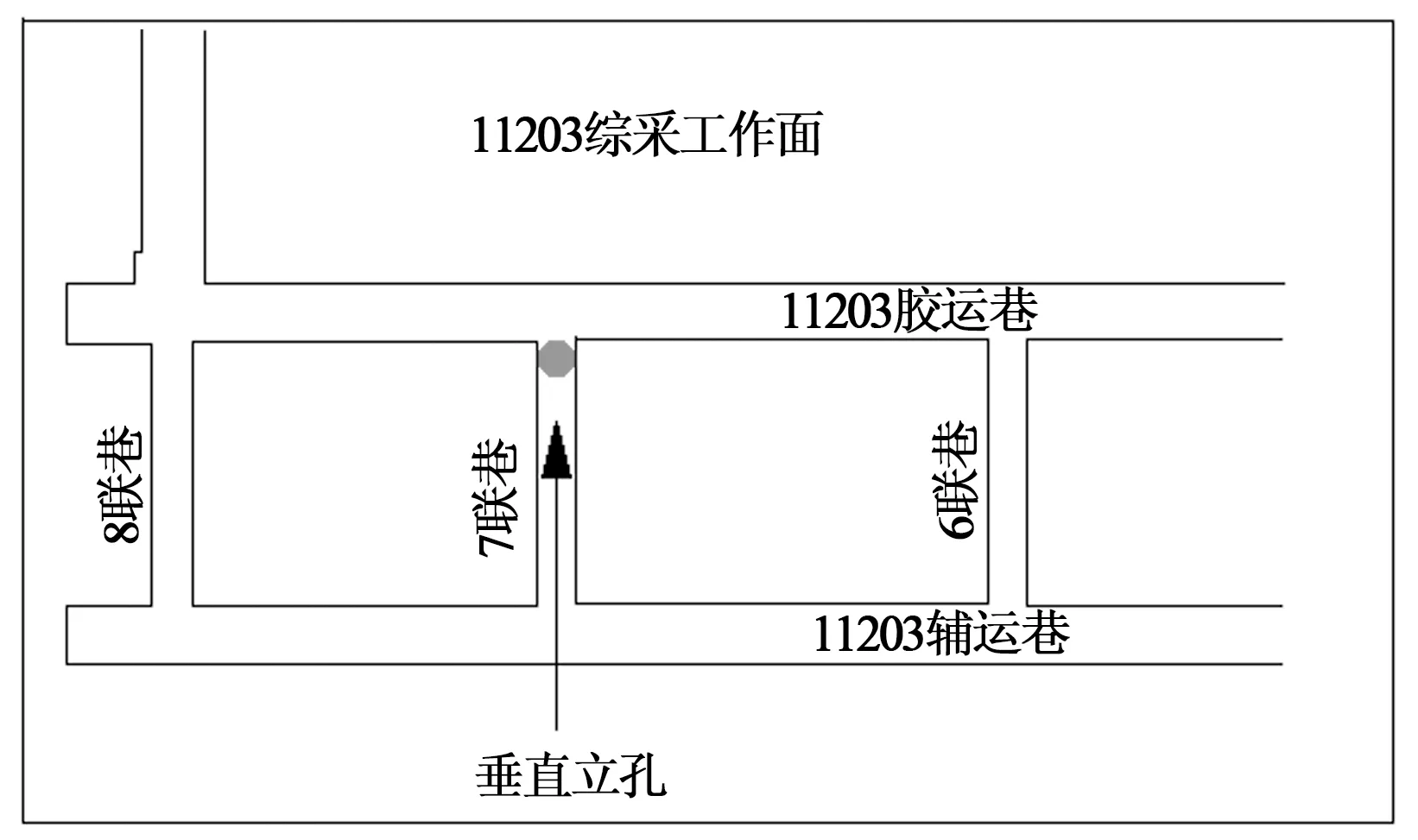

4.1 工程布置

根据工作面及周围巷道的布置情况及地质条件,在11203工作面靠近胶运巷的7联巷端口垂直底板打直立钻孔,见图7,并将4个感应探头分别以距底板16m,18m,20m和22m埋设其中,用加工好的钢管包裹导出的信号线,平行穿过7号联巷,通向辅运巷,连接应力-应变计,当工作面推过钻孔前后,以5m为步距,对不同深度感应器的应力-应变值进行记录和统计,判断煤层开采底板的破坏情况。

图7 钻孔工程布置

4.2 探测结果分析

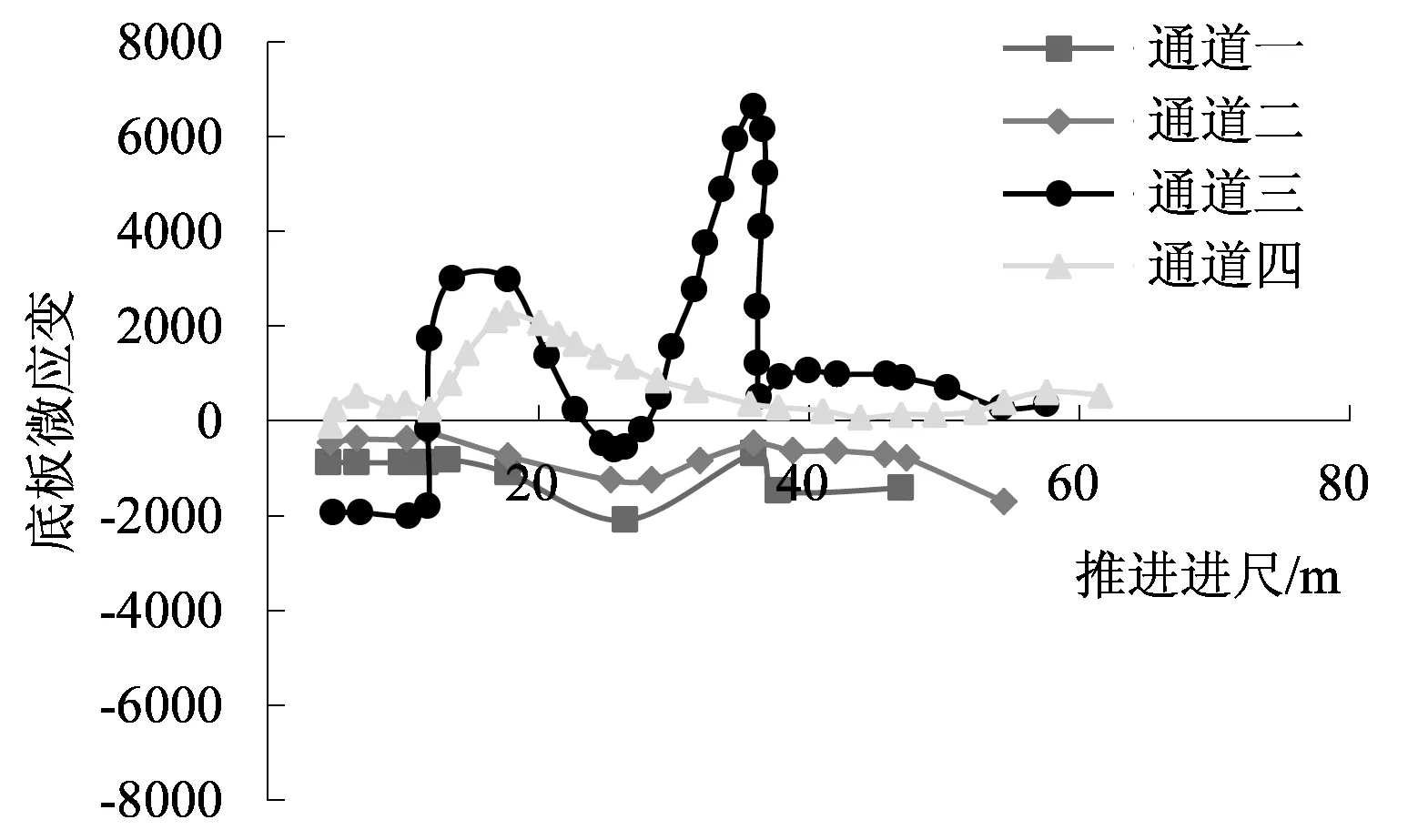

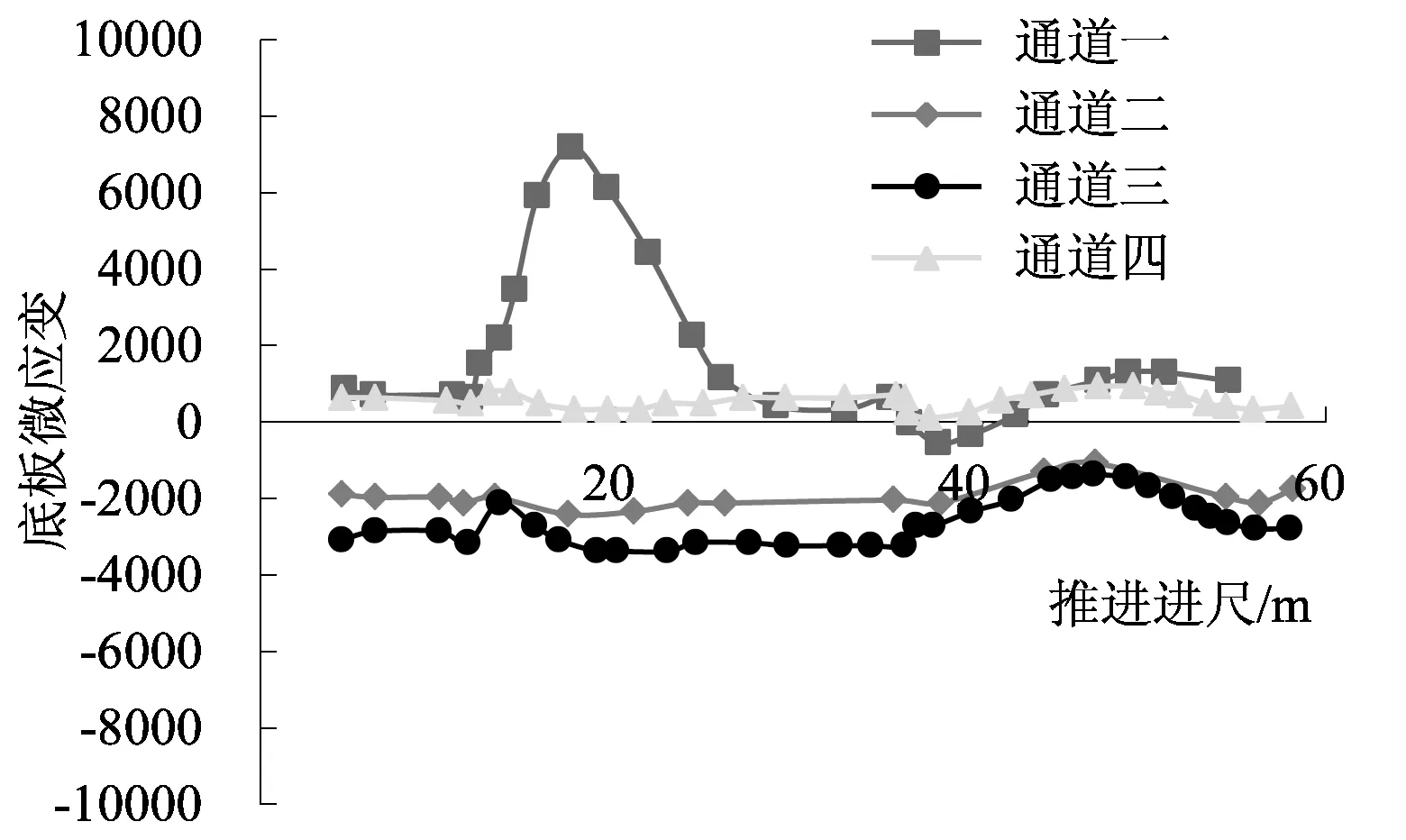

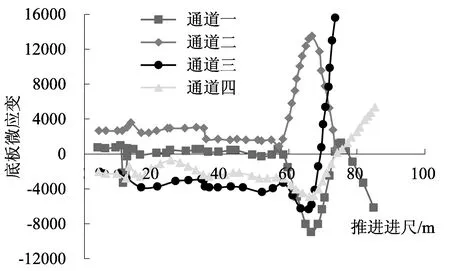

对距切眼50m处完成底板应力应变试验,经过后期的数据处理与分析,得出底板采动破坏深度现场实测试验观测结果,如图8~11所示。

图8 不同推进距离时垂深16m底板对应微应变

垂深16m测点:在监测初始阶段,应变基本不变,工作面推进20m后,应变曲线开始出现剧烈波动,超前感应距为30m。工作面推至40m附近时,曲线基本在应变峰值。随着工作面继续推进应变呈下降变化后趋于平缓,至工作面推进超过观测孔10m左右观测不到数据,分析认为此深度范围内底板岩体受到明显破坏。

图9 不同推进距离时垂深18m底板对应微应变

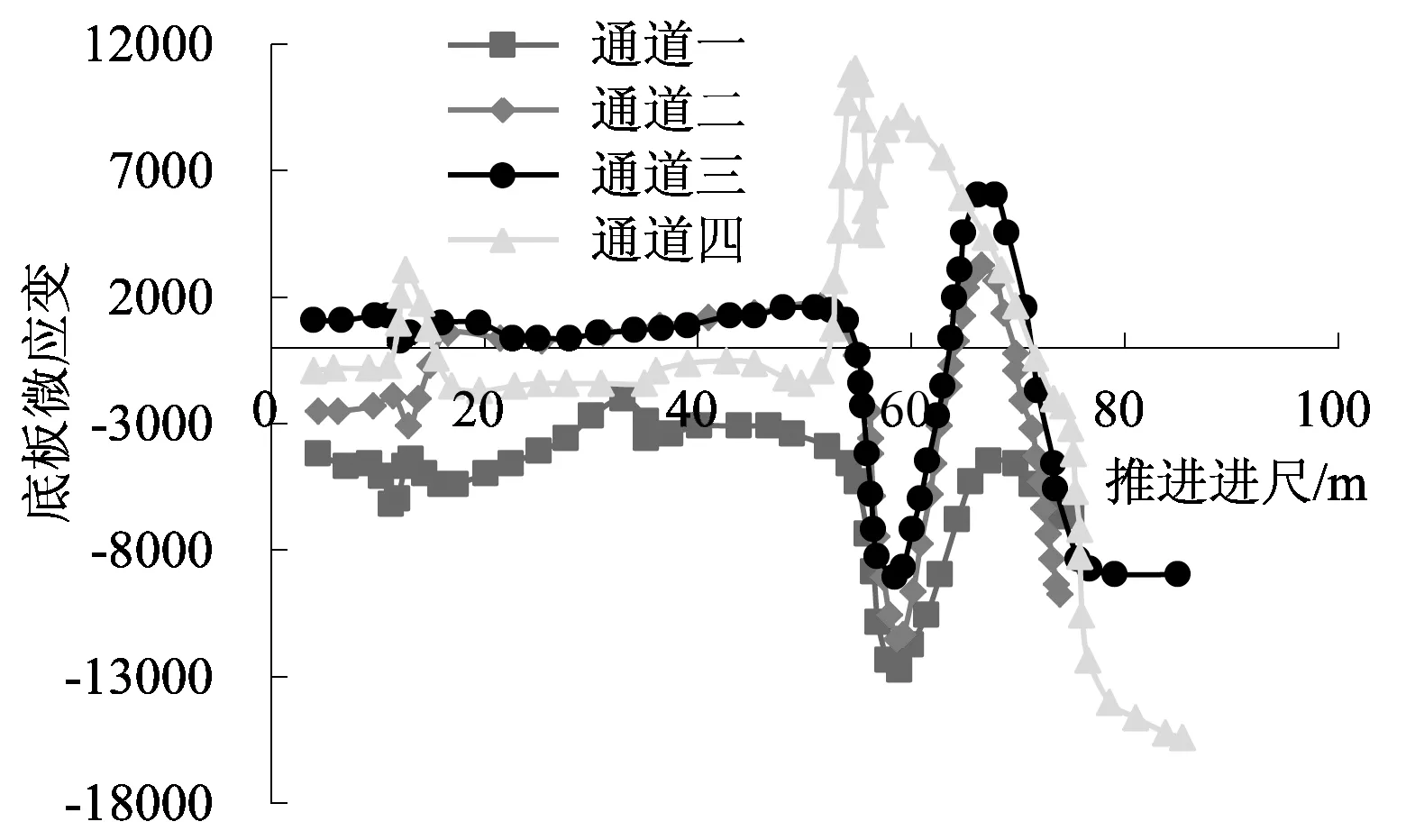

图10 不同推进距离时垂深20m底板对应微应变

图11 不同推进距离时垂深22m底板对应微应变

垂深18m测点:自监测开始工作面推进20m左右,应变值有轻微波动,即超前感应距为30m,随后一直到工作面推进到40m处,应变值基本不发生明显的变化,底板只发生微小变形。工作面推至40m左右时直接顶的初次垮落对底板变形产生影响导致应变值波动。在工作面推至该观测孔时,应变值呈上升趋势,之后又呈缓慢下降直到工作面超过观测孔10m左右趋于平缓,但此后观测不到数据,分析该深度岩体遭到一定程度破坏。

垂深20m,22m测点:自监测之日起到工作面推至该探测孔,探测应变值分别在20m与40m处出现突然变化,分析认为超前应力感应20m与直接顶的垮落所导致。推过该孔14m左右时应变突然增大,后又下降,这充分说明基本顶初次来压时对底板变形的影响和基本顶初次来压步距在64m左右。这2个深度底板变形处于弹性变形范围内,表明底板未发生破坏。

综上所述,底板“应力-应变”探测结果为:底板扰动深度在18~20m之间。

5 结 论

(1)通过底板破坏规律弹性理论计算,应用数值模拟软件模拟,工程现场“应力-应变法”物探法实测2号煤底板采动破坏深度,综合分析得到2号煤开采底板最大破坏深度约为18.5m。

(2)对2号煤层下的承压水冲破底板隔水层的阻碍,以突发、缓发或滞发的形式进入工作面,造成矿井涌水量增加或淹井的灾害的预防提供数据支撑。

(3)对煤层底板为砂岩裂隙含水层类似矿井的开采过程中采动底板破坏深度探测具有借鉴意义。