APE600八联动振动锤组设备原理及分析

郑中华,杨合林

(中交一航局第一工程有限公司,天津300456)

1 APE600振动锤

1.1 APE600振动锤结构及原理

APE600振动锤(见图1)分为振动体、非振动体两部分组成,振动体与非振动体之间由减振橡胶块连接。

图1 APE600振动锤

非振动体部分位于振动锤齿轮箱顶部,非振动体的功能是将齿轮箱所产生的震动与吊架分离。减振橡胶块可以吸收振动锤所产生的震动,同时提供振动锤的上拔。APE动锤具有高容量两级减震系统和高强度保险销系统,当一级减震块拉伸250mm,二级减震块开始受力拉伸150mm后,到达极限位置,此时保险销碰保险挡块承担其全部重量以保证振动体不会因脱落而造成事故[1]。

振动体主要部分是齿轮箱,齿轮箱结构是由同步的带齿偏心块组成,偏心块安装在由轴承支持的轴上。偏心块利用液压马达和启动轴来旋转。由于齿轮箱内的偏心块具有同步功能,偏心块可以产生垂直向下的冲击力,但同时偏心块在处于水平时,所有冲击力又会全部抵消。偏心块以1495转/min以上的速度旋转旋转震动所产生“振幅”,利用振动锤的振幅来进行钢圆筒的振沉与上拔。其原理见图2。

图2 偏心块工作原理图

1.2 激振力及振幅

振动锤动力柜额定转速为n0=750r/min,最大转速为nmax=2100,发动机与偏心块之间的总机械效率为η=0.712,激振频率(偏心转子的速度)为:

f0=ηn0=0.712×750=534r/min(额定激振频率);

fmax=ηnmax=0.712×210=1495.2r/min(最大激振频率)。

APE600偏心转子的偏心力矩为M偏心=230kg·m,八台振动锤联动最大激振力为:

钢圆筒振沉时发动机转速为1180r/min,此时系统的激振力为:

钢圆筒振拨时发动机转速为1500r/min,此时系统的激振力为:

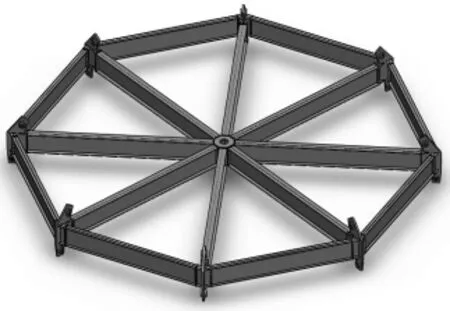

2 吊架

吊架的设计吊重为2000吨,安全系数n=2。吊架中心连接体与8根中心辐射梁连接,每根辐射梁端部与起重吊板连接,8根边梁与吊板连接。吊架结构图见图3。吊板下部销轴孔与振动锤相连,上部销轴孔与起吊钢丝绳相连接。

图3 吊架结构图

2.1 吊架有限元分析

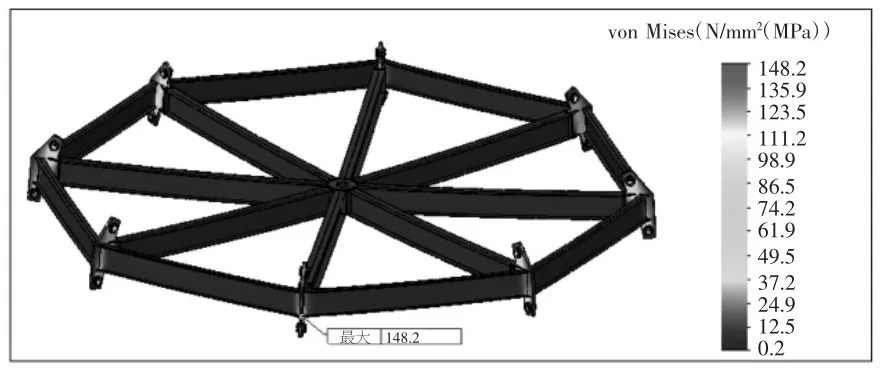

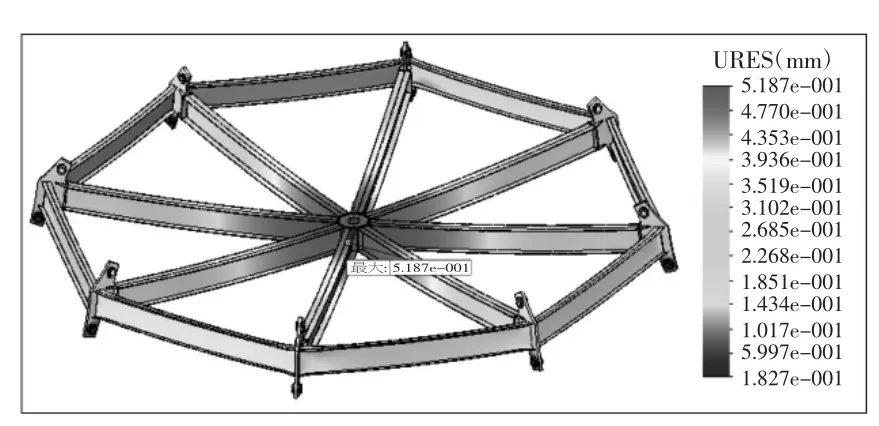

利用Solidworks Simulation软件对吊架进行受力分析,由于吊架为实体结构,故采用实体单元进行网格划分,雅可比为4点。划分网格后共有209949个节点和102936个单元。吊架上部连接钢丝绳,下部连接振动体,因此,在每个吊板上轴孔施加固定铰接约束并施加沿钢丝绳方向的连接约束,在8个吊板下轴孔共施加2000t竖直向下力。

经过分析,得到相应的应力和位移云图,分别如图4和图5所示。可以看出最大应力出现在吊板处,应力值为148.2MPa;最大位移出现在中心连接体处,位移值为0.52mm。

图4 吊架应力分布云图

图5 吊架位移分布云图

2.2 计算结果分析与校核

吊架材料选用Q345B,其屈服强度为345MPa,由有限元分析计算结果,可得出吊架的安全系数为n=345/148.2=2.33。设计许用安全系数[n]=2,n>[n],所以该吊架强度足够。而其最大综合位移为0.52mm,变形量小,刚度好。

3 共振圈梁

共振圈梁由8个共振梁和8个连系梁组成的16边形圈梁,其结构图见图6。共振梁为箱型梁结构,外形尺寸为1000mm×2400mm×4160mm。连系梁是由3个焊接H型钢和上、下盖板组成的箱型梁。每个共振梁上部安装一台APE600振动锤,和一套同步系统,下部安装3个液压夹具。

3.1 共振梁有限元分析

图6 共振圈梁结构图

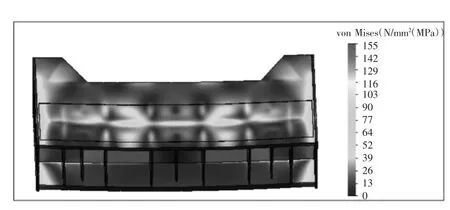

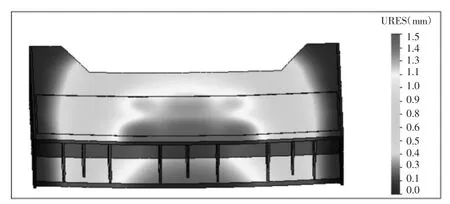

利用Solidworks Simulation软件对单个共振梁进行有限元分析。采用实体网格划分,节总数为287498个,单元总数为159115个。在共振梁上表面施加单锤最大激振力564t,共振梁两侧施加固定约束。

经过分析,得到相应的应力和位移云图,分别如图7和图8所示,最大应力为155MPa,最大位移为1.5mm。

图7 共振梁应力分布云图

图8 吊架应力分布云图

3.2 计算结果分析与校核

共振梁材料选用Q345B,其屈服强度为345MPa,由有限元分析计算结果,可得出共振梁的安全系数为n=345/155=2.23,共振梁的强度足够。而其最大综合位移为1.5mm,变形量小,刚度好。

4 同步系统

八联动振动锤组每台振动锤都由单独的动力柜提供动力,要达到所有振动锤同步,必须要对所有马达和振动锤提供一致的流量和压力。为达此目的,所有动力柜的液压系统利用液压油管连为一体来提供相同的流量与压力。

所有振动锤在同一时间内的振动方向必须是一致的,为了解决此问题,振动锤之间采用同步轴进行连接。同步轴的作用是保证所有振动锤在启动或关机时达到同步,但不传递扭矩。在振动开始(停止)时同步轴引导着偏心块并使所有偏心块在开始(停止)转动时保持同步,这样就可以可以避免振动锤在振动开始(停止)过程中发生侧向震动或不规律振动。

5 钢丝绳的计算

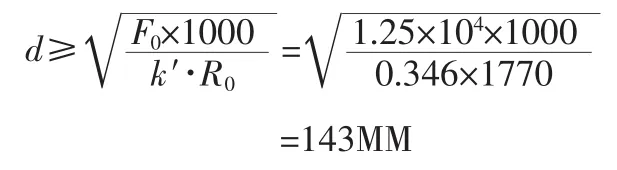

钢圆筒振拔过程中,钢丝绳的最大静拉力按2000t考虑,以最小安全系数法选取吊架钢丝绳,单根钢丝绳的最小破断拉力为:

F0≥Sn/N=20000×5/8=1.25×104kN

S——钢丝绳的最大静拉力,kN;

n——钢丝绳的最小安全系数,取n=5;

N——钢丝绳的根数,N=8。

根据《粗直径钢丝绳》(YBT 55225-93)中公式 F0=k′·d2·R0/1000,得

F0——最小破断力,kN;

k′——钢丝绳的最小破断拉力经验系数,8×37(a)金属芯钢丝绳 k′=0.346;

d——钢丝绳公称直径,mm;

R0——钢丝绳的公称抗拉强度,MPa,选用R0=1770。

选取 φ145-8×37(a)+IWR-1770 镀锌钢丝绳。