PLC在炼铁高炉自控系统中的应用分析

窦迎斌

(河钢股份有限公司唐山分公司炼铁厂,河北唐山063000)

1 案例分析

某钢铁生产企业1#高炉,原电子控制系统,在上料和下料操作中采用了复式可编程控制器,虽然在一定程度上实现了自动化控制,但由于其他系统仍然采用传统手动控制模式,高炉设备比较陈旧,运行效率一直得不到有效提升,工艺操作水平比较低,严重影响了炼铁整体生产水平的提高。在2012年对1#高炉系统进行了全方位改造,采用了西门子PLC自动控制,取得了良好的应用效果,值得大范围推广应用。

2 系统配置

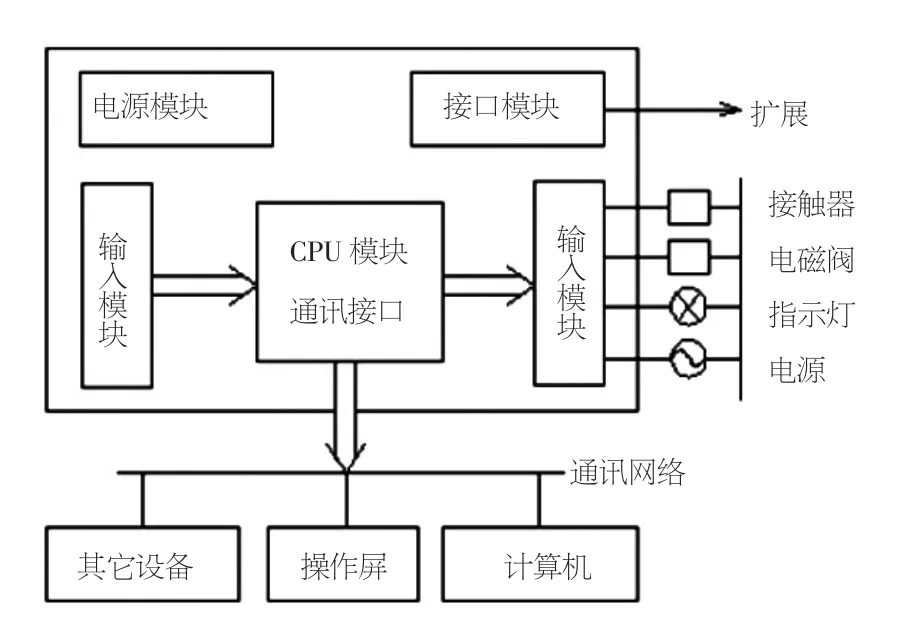

1#高炉经过系统改造以后,电气控制部分PLC主机采用西门子S7-400系列的CPU414-2DP,具体配置情况如图1所示。

从图1可以清楚看出,改造后自控系统配置可以完成现场数据采集、逻辑运算、连锁、数据处理等功能,为确保各项工作能顺利开展,该控制系统采用两种网络连接方式,一种是工业以太网,另一种是Pro f i bus-DP[1]。其中工业以太网以光缆为主干传输网络,然后再通过光纤收发器、交换机等就可以电脑操作,由于在该系统中卷扬没有设置电脑操作,为高炉自动控制实现奠定坚实基础。

图1 炼铁高炉自控系统配置图

3 PLC在炼钢高炉自控系统中的具体应用

3.1 硬件系统的应用

西门子S7-400系列属于一种比较通用的PLC系统,可有效满足炼铁高炉自动化控制和系统运行的需求,可有效满足不同场合不同工业的需求,具有容易实现分布式配置的特性,可有效满足实际需求,是目前工业领域应用最广泛的一种自动化控制系统。在具体应用过程中,采用紧凑的模块化组合结构。

就案例而言,下位机的PLC是整个CPU的主要控制系统,为实现对炼铁高炉自控系统运行的全方位控制,采用WINCC6.0进行实时动态监控。并采用Windows XP系统作为主要的控制平台。在具体应用过程中,为最大限度提升提高整个控制系统运行的稳定性和运行效率,采用了双缆热备冗余处理,而下位机则采用双机双缆热备冗余进行控制。在炼铁高炉自控系统中配置了双CPU半热冗余为主机系统,因此,当整个系统在具体运行过程中,CPU就处于带电运行状态,如果某一个CPU发生故障难以正常使用,则备用CPU就会立即启动,有效保证了整个系统运行能够持续稳定运行。在炼铁高炉自控系统运行中,两台上位机可进行同时工作,在上位机和主机电源之间通过网络通信系统进行连接,为提高系统硬件的稳定性,需要设置多个远程站柜,才能实现全方位全过程控制。如果在炼铁高炉自控系统中上位机和下位机不尽相同,要通过增设光缆的方式实现相互通信。

3.2 软件系统的应用

3.2.1 STEP7软件包的应用

案例铁厂的炼铁高炉自控系统中,采用Windows XP作为主要操作平台,在具体编程中采用了西门子STEP7作为软件包进行使用,在具体应用时直接通过对WICNN进行开发利用,就可以实现对整个设备运行的全方位、全过程控制。大量应用实例表明,PLC系统的主要功能为:可以根据钢铁企业实际要求,对所需配料和投放的顺序进行自动设置,然后在利用配料车把相关的配料运输到料斗中,再根据实际配料需求,把不同配料运输至大高炉内部,就可以实现自动化配料和全方位监控。

3.2.2 代码设定

在进行槽下配料时,根据具体需求分为多个称量斗,然后通过对称分布的方式布设在轨道两侧,当高炉中需要加料时,通过中间配料桶的规定把配料装入矿斗中。然后通过程序代码来设定实际称量,就可以实现自动化称量,大大提高了配料的效率和准确性。

3.2.3 选择合理的布料方式

布料方式是实现炼钢高炉自控的关键。根据布料器的实际情况,来选择与之相适的布料方式,才能满足实际需求。就案例钢铁企业而言,具有PLC的炼铁高炉自控系统,可实现布料器的变频控制,而且可以从不同的角度来显示布料器的状态和所处的具体位置。但要想实现这一功能,布料系统和槽下系统相互结合,才能对炼铁高炉上料的全过程进行自动化控制。在自动检测过程中,还要根据实际加工需求,对布料溜槽的实际旋转圈数、倾斜角等进行精确控制,可大幅提升操作人员工作的灵活性和便利性。

3.2.4 成像设备的应用

为最大限度上提升炼铁高炉布料的准确性,可以在炉顶设置一个成像设备,可利用氨气流套筒进行全方位保护,并在操作室中设置监视器,以便对高炉中运行情况进行全方位控制。布料方式的多样性,可有效提高布料精确性,而且还能提高利用率,降低成本,除此之外,通过设置成像设备,还可以为高炉的维护养护提供真实有效的数据依据,是目前各大炼钢高炉自动化控制的主要发展方向。

3.3 HMI监控技术的应用

HMI的中文翻译为人机界面,在炼铁高炉自控系统中应用此项技术可以实现集中监视控制,对整个系统运行的参数、数据、信息等进行全方位控制,促使生产人员能够更加清晰明了地掌握炼钢高炉的实际运行状态。而HMI监控可以把整个系统的工艺设备画面传输到相应显示画面上,可以对相关设备进行在线控制,发生故障和问题可以及时报警处理,为故障处理提供数据支撑。炼铁高炉自控系统的操作区域包括:上下料操作、高炉监控操作、热风炉操作、布袋除尘操作等,通过HMI监控技术可实现各个操作系统的资源和数据共享。大量应用实例表明,在这些操作系统中融入PLC系统和技术,可以把原仪表盘、操作台等进行全方位控制,不但可以大幅度降低系统发生故障的概率,而且还能对系统运行的实际情况进行实时动态检测,大大提高了操作的便捷性和效率。

4 结语

综上所述,本文结合实际案例,深入分析了PLC在炼铁高炉自控系统中的具体应用,得出以下几点结论:①PLC技术全球工业事业的发展有非常重要的意义,但PLC系统在具体应用过程中,具有很强的综合性和系统性,任何一个环节控制不当,都会限制PLC系统性能和作用的发挥,需要应用单位高度重视。②炼铁高炉自控系统是提高炼钢效率和质量的关键,把PLC技术融入炼铁高炉自控系统中,不但可以有效提高整个系统运行的效率和质量,而且也是目前炼铁企业发展的主要趋势,对提高炼铁企业的市场竞争力有重要意义。③在炼铁高炉自控系统中应用PLC,可以实现炼铁高炉生产全过程、全方位的监督和控制,通过这样的方式,不但可以大幅度提升高炉的工作效率,而且还能为高炉维修和养护提供真实有效的数据支持,从而有效保证高炉的生产质量和生产效率,可促使高炉的生产更加便捷和稳定,同时也是提高高炉生产工艺的主要途径,能够促进我国工业生产领域朝着更加科学、合理的方向发展。应用实例表明,在炼铁高炉自控系统中融入PLC符合目前我国钢铁企业发展标准和规范的要求,值得大范围推广应用。