粉煤灰浮选脱碳试验研究

王会安,鲁长绪

(洛南县九龙矿业有限公司,陕西洛南726102)

1 前言

由于受锅炉、煤种的影响,煤炭燃烧往往不充分,致使粉煤灰中未燃尽碳含量高达20%以上,不能直接利用,造成大量资源浪费。据统计,目前我国25%电厂粉煤灰的含碳量超过15%,即超过了国家标准对3级灰的含碳量要求,从建材资源化角度考虑,碳含量高的粉煤灰不能直接使用在泵送混凝土、加气混凝土、喷射混凝土、大体积混凝土等领域,对粉煤灰作为建材产品使用产生影响[1],全国每年从电厂粉煤灰中流失数百万吨碳,又是巨大的能源资源浪费,严重影响了粉煤灰综合利用效果。因此,粉煤灰作为一种新的资源,若将其中的碳通过选矿分离出来,并进一步分选提纯,获得高质量、高价值的产品,则可大量节约能源。对节能减排有着重要意义。

2 试验原料及设备仪器

2.1 试验用料

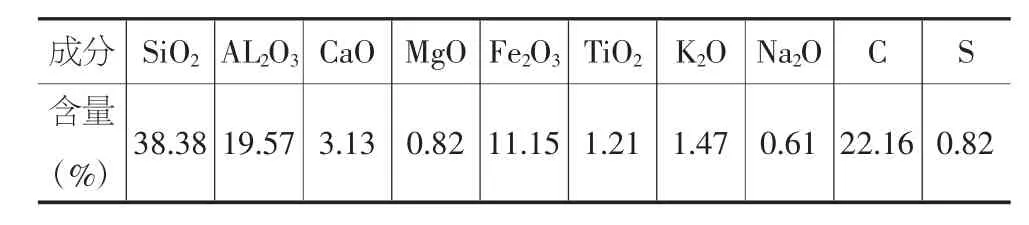

试验样品按标准采样方法取自热电公司粉煤灰仓,其多元素分析结果见表1。

粉煤灰的主要化学成分为活性SiO2和Al2O3,其次为煤和铁,晶态物质中以石英为主,其次是钛磁铁矿、赤铁矿和莫来石,含有少量硅灰石和硅酸二钙。在光学显微镜和扫描电子显微镜下观察可看出,试样中非晶相成分以微珠为主,微珠占非晶相42%左右,这部分碳珠主要分布在较粗级别中,不透明,脆而易碎。

表1 粉煤灰多元素分析

2.2 原料的粒度分析

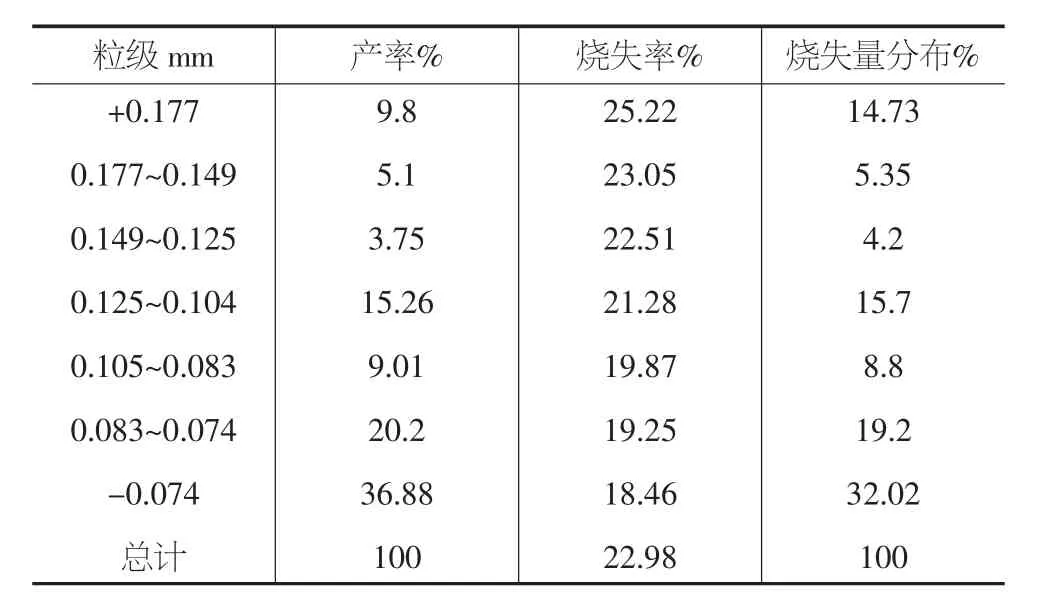

表2 粉煤灰粒度组成

对粉煤灰样进行粒度分析(表2)可知:粗粒级的含量比较少,大于0.177mm占9.8%,小于0.074mm粒度级的产率为36.88%,是含量最高的主导粒级,由烧失量分布来看,各个粒度级的烧失量均超过18%,不能满足建材用户的质量要求,必须脱炭。小于0.074mm粒度级的烧失量含量占了32.02%。

2.3 试验所用设备和仪器

主要有:XDF型系列单槽式浮选机、马弗炉、分析天平、OLMPUS偏光透光显微镜等。

试验用药剂有煤油、轻煤油、2#油。

3 试验结果及分析

3.1 浮选药剂的选择

浮选法为粉煤灰的脱碳的最有效方法[1,2]。但试样中未燃尽碳的可浮性受到表面极性、负电性等因素的影响,这些因素削弱了碳粒和灰粒之间可浮性的差别,给浮选法脱碳带来了一定难度,本试验选用煤油,选择2#油[3],进行粗选条件试验。

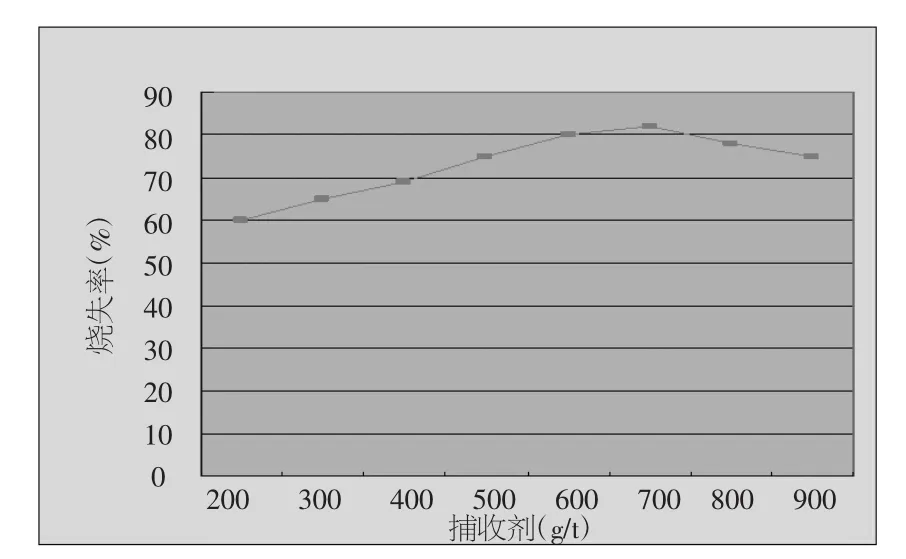

3.2 收剂用量试验

从图l可以看出,随着煤油用量的增加,尾矿的烧失量在降低,但当用量超过700g/t后。变化不是很明显,而且精矿的烧失量也随之降低。综合考虑各种因素,选定煤油用量为700g/t。

图1 捕收剂用量试验

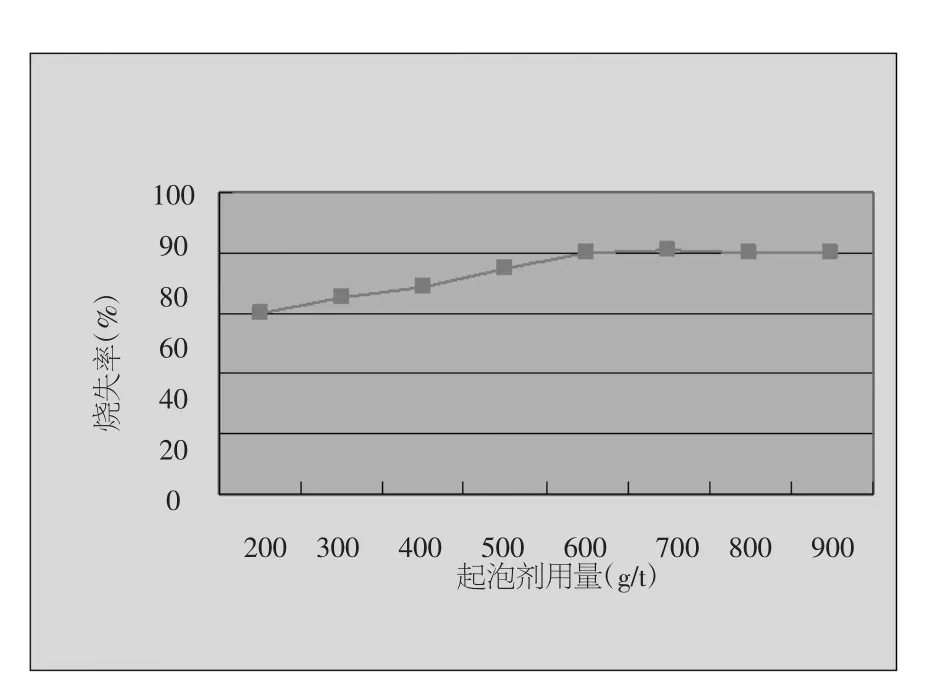

3.3 起泡剂的用量试验

起泡剂的用量试验结果见图2。

从图2看出,当2#油用量为 200g/t~700g/t时。尾矿的产率和烧失量变化都很明显:当2#油用量超过600g/t时。变化就很小了。因此为节约药剂用量,降低药剂成本。选定2#油用量600g/t。

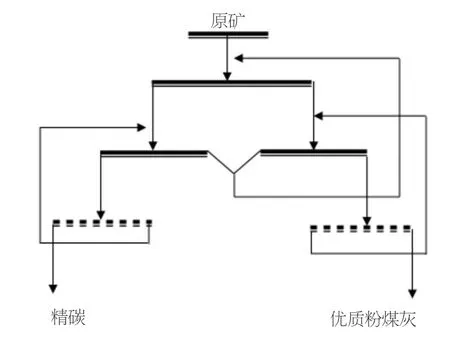

3.4 浮选流程影响

浮选流程见图3。

分别采用“一粗二精二扫,中矿返回”的流程,和“一粗一精一扫,中矿返回”流程,试验表明,采用“一粗二精二扫”的流程,可得到高质量精碳,可燃物含量达68.2%,产率为15.74%,脱碳后的粉煤灰可达到建材一级。

图2 起泡剂用量试验

图3 浮选流程

由于浮选尾矿(粉煤灰)中含有65%~75%的水分,粉煤灰本身价值不高,干燥作业会增加粉煤灰成本,从经济上讲不适合干燥工业,所以工业生产不建议干燥作业,可以直接将粉煤灰泵送到商品混凝土搅拌站。测定水分后,配合骨料、混凝土外加剂、水泥等进行搅拌作业。

4 结论

①试验表明,采用“一粗二精二扫”的流程,可得到高质量精碳,可燃物含量达68.2%,产率为 15.74%,用“一粗一精一扫”的流程,精碳可燃物含量可达到64.11%,产率为23.23%。

②试验表明,采用“一粗二精二扫”的流程,粉煤灰烧失量4.54%,采用“一粗一精一扫”的流程,粉煤灰烧失量6.91%,浮选脱碳后的粉煤灰可分别达到建材一级和二级标准。

③煤油最佳用量为700g/t,2#油最佳用量为600g/t。