一种降低干头叶丝造碎的方法

张超锋,马涛,冯涛

(红云红河集团新疆卷烟厂,乌鲁木齐830000)

1 引言

由于叶丝在薄板烘丝机干燥过程中,料头叶丝进入滚筒后开始螺旋前进,料头叶丝层逐渐变薄,在与薄板充分接触并吸收热量后,迅速脱水而形成干头。干头叶丝抗加工能力弱已是行业内的共识,而这部分叶丝又最先平铺到储丝柜底部,受上层烟丝的压力,容易造成叶丝结构的破坏,现今卷烟厂在控制干头叶丝量上大多是采用优化薄板烘丝设备及工艺参数的方法进行控制,主要有4种方法:一是增加料头叶丝工艺流量来稀释薄板温度;二是增加料头叶丝水分,降低相对脱水量;三是适当延长预热阶段筒温转化为生产阶段筒温的时间,降低料头叶丝相对脱水量;四是优化料头加工时的滚筒转速、风速和排潮开度等参数来降低干头叶丝量。该方法主要将干头叶丝进柜储存的顺序进行了流程改进,实现干头叶丝进入储柜后的底层铺料转变为上层铺料,以降低干头叶丝整丝率结构下降值[2]。

2 材料与方法

2.1 材料及设备仪器

2016-29-01云烟紫配方叶丝;KL-2薄板烘丝机(德国HAUNI公司);GPT27H16-362.4烟丝缓存柜(云南烟草机械有限责任公司);DPD15H10A烟丝储丝柜(云南昆船船舶设备集团有限公司);QUINTIX5102-1CN电子秤(北京赛多利科学仪器有限公司);YQ-2型烟丝振动分选筛(郑州恒德通用机械有限公司);TM710红外水分仪(美国NDC红外线工程公司);BR85-DL-ST7X/TD/E图尔克光电开关(德国图尔克光电开关公司)。

2.2 方法

2.2.1 储柜底层叶丝承受压力的计算及试验压力和面积的选择

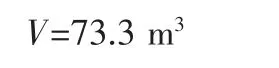

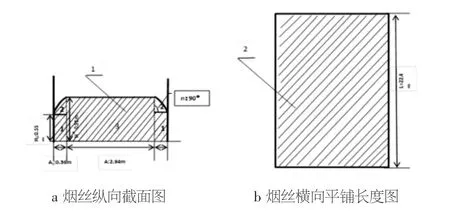

在新疆卷烟厂制丝车间进行相关试验,烟丝储丝柜额定储量:12000kg,生产一批云烟紫烟丝量为10000kg,烟丝平铺入柜后,体积形状如图1所示,烟丝纵向高度为0.91m,储存总宽度3.7m,柜内烟丝储存长度22.4m,通过烟丝纵向截面图分析,可分为三个区域,分别用数字1、2、3代表,烟丝在储柜内的体积也由这三个区域构成,其中,1、2均为对称区域,3为独立区域,除了2区域截面为扇形外,其余区域均为长方形。各区域烟丝体积计算如下:

单位体积的烟丝密度为:10000/73.3=136.4Kg/m3,相当于储柜底部单位面积的压力为136.4 Kg/m2,根据这一压力推导出0.04m2的柜底部烟丝承受的压力约为5kg,因此选用0.2×0.2(0.04m2)载物平台和压强力5Kg/0.04m2进行干头叶丝整丝率变化模拟试验。

图1 烟丝入柜后体积形状示意图

2.2.2 干头叶丝造碎试验

在薄板烘丝机出口水分仪后取约5公斤云烟紫干头叶丝,叶丝水分以在线红外水分仪显示值为依据,这部分叶丝先通过烟丝振动分选筛进行筛分,回收烟丝长度≥2.25mm的长、中丝作为基准试验样品,由于整丝率是长丝和中丝总重量占检测样品重量的比率,所以基准样品叶丝的整丝率视为100%,然后将基准样用电子秤分别称重200g,逐个放置在13个底面积为0.2×0.2(0.04m2)的样品托盘上均匀铺开,将样品按照1~13依次编号。先在烟丝表面铺上保鲜膜,再将5个单重为1kg的方形标准砝码放置在每个样品叶丝上方后开始计时,以1小时为间隔单位,时间到达后分别用烟丝振动分选筛进行烟丝结构检测[1]。

3 试验结果与分析

3.1 干头叶丝整丝率变化试验结果及分析

根据检测结果分析,结果证明,当一批次烟丝全部进柜后,第一小时储存时间里干头叶丝造碎最为严重,整丝率直接下降23.5%,数据分析时,为防止基准整丝率(100%)对整体结果的影响,先对该数据剔除后再进行回归分析,二次回归方程为:整丝率%=77.70-1.175施压时间(h)+0.05165施压时间(h)**2,绝对系数R=0.976,证明干头叶丝整丝率在2~8小时的储存时间范围内呈逐步下降趋势,多存放1小时,干头叶丝整丝率下降约1.175%,存放8小时后,干头叶丝整丝率下降值趋于平稳。形成这种结果的原因主要是叶丝初始阶段较蓬松,受到上部压力后,叶丝形状迅速收缩并断裂,所以整丝率在初始储存阶段下降较大,之后随着储存时间的延长以及叶丝收缩的空间逐步降低,整丝率开始缓慢下降直至平稳,通过试验证明,整丝率最大下降值极差(R1)达到29.1%。

3.2 干头叶丝模拟进出储柜的长丝率检测结果及分析

根据检测结果证明,干头叶丝进出烟丝缓存柜后,整丝率保持在93.9%~96.2%之间,整丝率最大下降值极差(R2)为6.1%,这部分整丝率下降的主要原因是,受到加工过程中一些难以避免的如机械碰撞、下料落差等因素的影响而产生的结果,可视为正常损耗。试验结果说明干头叶丝如果不受外力挤压,整丝率下降幅度会明显降低。

4 干头叶丝进柜流程改进和工作原理

4.1 叶丝行进流程的改进及设备构成

为了防止干头叶丝在储丝柜底部受压造碎,最好将这部分叶丝在储柜内的烟丝顶层铺料,而干头叶丝实现储丝柜顶层平铺,需要在烟丝掺配工序和加香工序之间安装一个烟丝缓存柜和相关辅联皮带机,同时在烟丝缓存柜出料皮带机一端安装一个光电开关,用于探测烟丝位置。

4.2 设备工作原理

根据流程原理,可将设备运行分为4个步骤:①当干头叶丝经过烘丝后的叶丝皮带秤时,PLC程序按照设计值开始自动计时,此时,双向皮带机处于反转状态,将干头叶丝寻堆进入烟丝缓存柜内;②缓存柜进料延时时间到达设定值后,双向皮带机自动切换为正转,后序过来的正常烟丝开始流向烟丝储存方向,此时,缓存柜进料行车继续按照程序设定时间延时运行;③当烟丝缓存柜进料行车延时结束后,缓存柜出料自动启动,干头烟丝到达探料光电开关位置自动停止;④当叶丝皮带秤叶丝累计量达到程序设定条件时,程序再次进入自动计时阶段,延时时间到达后,停放有干头烟丝的皮带机和缓存柜出料自动运行,将干头烟丝随该批次尾料进入后工序,即实现了储丝柜上层铺料。

5 结论与讨论

①通过模拟烟丝储丝柜底层压力,得出了干头叶丝在储丝柜底层经过存放后的整丝率最大下降值(极差值R1),另外还模拟了干头叶丝进出烟丝缓存柜后的整丝率最大下降值(极差值R2),通过结果对比,证明改变干头叶丝进储丝柜的流程,可以将该部分叶丝整丝率下降值减少23%,降低了干头叶丝造碎量。在这一试验结果的支撑下,对干头叶丝进柜流程进行了改进。②通过对干头叶丝进入烟丝储存柜的进料流程改进后,设备运行正常,干头叶丝的结构经过反复检测,与模拟试验的结果基本一致,大大降低了该部分叶丝的造碎量。