软黏土路基现场强夯置换试验分析

傅 海 龙

(郑州路桥建设投资集团有限公司, 河南 郑州 450100)

强夯法作为一种处理特殊路基的施工方法,具有效果明显、施工成本较少、施工速度较快等优点,被广大工程人员作为首选的特殊路基施工技术措施[1-4],与此同时也吸引了国内外许多学者研究强夯法处理软黏土地基,Menard等[5]根据现有的动力固结理论和大量的工程实践分析研究,认为强夯法可应用于加固处理饱和软黏土,利用力学模型解释了饱和黏性土地基强夯法加固成功的原因。Yuan等[6]认为饱和黏性土的强夯效果是否成功,完全取决于土体在冲击作用下土体结构破坏时土中裂隙的形成能否使孔隙水进行排除,当土体中小颗粒(粒径d<0.035 mm)占四分之一以上时,不适合采用强夯来进行加固。张学武等[7]结合实际工程分析研究了强夯置换对软土地基的加固处理效果,并取得了良好的效果。邹超群等[8]进行了现场的强夯振动测试,分析了在不同场地条件、不同能级强夯作用对土体的振动衰减规律、影响距离及振动主频等特征。王智合[9]采用平板荷载、标准贯入、静力触探、重型动力触探及室内土工试验研究对比,分析了强夯法处理素填土和液化土地基的适用性与设计参数选取的合理性。Leonards等[10]研究认为强夯法加固地基,其加固效果与加密、固结用、预加变形作机理有关。但在特殊地质条件下,路基的强夯设计参数和加固机理仍有待进一步完善[11-12]。基于此,本文依托公路软黏土路基强夯加固工程展开了现场试验研究。旨在确定路基强夯施工参数,并为相应软黏土地基强夯工程提供借鉴。

1 工程概况

本工程试验区位于某高速公路项目K54+200—K54+400段,试验段长度为200 m,宽度为路基底宽24.5 m,通过对该试验段路基的强夯试验,以期对全路段强夯可行性提供参考。该高速公路主线设计标准为双向四车道高速公路,其中整体式路基宽度为24.5 m,分离式路基宽度为12.25 m,汽车荷载等级按公路I级设计,主线设计行车速度80 km/h。

1.1 场区自然条件

本区属浸蚀河谷II级阶地地貌,阶地地势平缓,表层为土层覆盖,自然纵坡5°~10°,相对高差小于10 m,植被一般发育,局部松林密布。该工程地处亚中热地带向南亚带过渡的季风气候带,夏长炎热,冬短不寒,雨量充沛,光温丰足,雨热同季,无霜期长,垂直温差大于维度差,中南部多年气温为20.6°,而北部山区在16.5℃之间。

1.2 场区地质条件

场地区域内主要是由水系沿线的地下渗流、降水等方式补给。场地内原始地层如下:

(1) 软黏土:本场地中软黏土,厚度一般在6 m~10 m。土体含水量很高、土体中孔隙比大,含水率一般超过30%。具有变形大、强度低的特点,承载力仅为50 kPa~170 kPa,本地区软黏土与规范定义的软土相比:含水量稍高但与液限接近,承载力在规范定义范围内,与规范定义的软土稍有差异,但工程性质较为接近,因此定义为软黏土。软黏土往往夹有多层砂土。

(2) 卵砾石:厚度一般在1 m~5 m,局部大于5 m,多为粉土覆盖,埋藏深度为10 m左右。卵砾石磨圆较好,以圆或次圆为主,卵砾石颗粒级配分析结果表明,卵石含量在44.0~73.5之间,为良好的持力层,其承载力一般在500 kPa~1 000 kPa。

(3) 黏性土:黏性土多数夹在粉土层或碎石土中,为各土层结构的软弱夹层。一般土层厚度<1 m,埋藏深度一般在3 m~5 m。

由于现场条件限制,本道路工程只能在软弱地层软黏土上回填砾石土,由于软黏土的承载力很低,所以需要对路基进行回填加固才能保证路基的稳定。软黏土本身性质容易引起路基土体的承载力较低。加之路基施工周期较短,土体固结状态不佳,只有采取合适的路基加固措施处理,才能保证道路有足够的承载力保证车辆的通行安全,才能有效减少施工后的道路的沉降量。该项目软黏土填方试验区的软黏土深度大约在7 m左右,为褐黄色的粉质软黏土,性状为软塑,填土的原始承载力为80 kPa~100 kPa。

2 试验方案

由于强夯施工工艺的施工设备比较简单、施工很容易操作、施工材料较为节省、施工后的效果较为明显等诸多优点,目前强夯法加固处理公路路基加固已广泛用于工程实践当中,本工程路基处理拟采用强夯法施工,对于该工程的软黏土的地质条件,其施工的施工参数必须经过现场试验分析验证以及对该地质土质进行现场强夯施工的效果检验来确定。本工程强夯试验强夯吊机采用50 t履带式吊机,使用带有自动脱钩的吊钩装置起吊夯锤,强夯夯锤采用圆形夯锤,夯锤重10 t,夯锤直径2.0 m。

2.1 加固参数及方案确定

强夯法的主要设计参数包括:夯击遍数、每遍夯击次数、单击夯击能、有效加固深度、每遍间隔时间、夯击点布置方式和间距和夯实处理范围等。

强夯法的有效加固深度是强夯设计的最重要最基本的参数,强夯法创始人Menard[6]曾提出下式(1)可估算单次夯击的影响深度H:

(1)

式中:M为夯锤重,t,h为夯锤落距,m。

我国《公路路基设计规范》[13](JTG D30—2015)中规定,强夯的有效加固深度d可按式(2)估算。

(2)

式中:m为夯锤质量,t;h为夯锤落距,m;α为修正系数,与土质条件、地下水位、夯击能大小、夯锤底面积等因素有关,其范围值为0.34~0.80,应根据现场试夯结果确定。

该项目软黏土路基试验区的路基深度大约在7 m左右,根据公式(1)得所需夯锤落距为4.9 m。按照《规范》[13],取α=0.5,根据公式(2)得所需夯锤落距为8.0 m。最终确定以夯击落距大于8 m为准。

《公路路基设计规范》[13](JTG D30—2015)中规定,夯击遍数应根据路基土的性质确定,可采用点夯2~4遍,对于渗透性较差的细颗粒土,必要时夯击遍数可适当增加。最后再以低能量满夯1~2遍,满夯可采用轻锤或低落距锤多次夯击,锤印搭接。

本工程试验区强夯拟定方案为三遍强夯,其中第一、第二遍强夯为正式夯击施工,最后一遍强夯为低能量满夯。强夯施工时应遵循“先轻后重、逐级加能”的强夯原则,工程实践表明,对于软黏土路基,运用这种“先轻后重、逐级加能”逐级加能的强夯方式加固的效果要优于“先重后轻”的传统强夯方法。

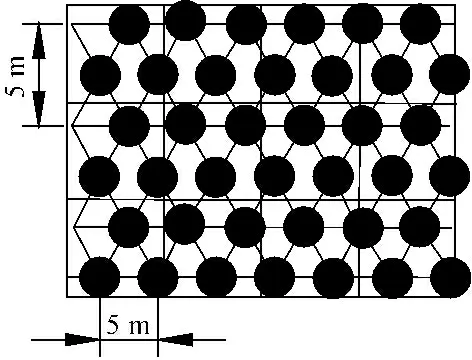

目前,夯点的布置方式一般有正方形布置或正三角形布置,不同的夯点的布置形式,将影响强夯加固的质量效果和施工的工效。从强夯的工程实际以及分析计算来看,在同等单次夯击能的情况下,正三角形布置时单位面积夯点布置更密集,夯击能更高,在相同条件下正三角形夯点布置形式的加固效果要比正方形夯点布置形式更好[14-15]。因此,试验区的夯点采用正三角形方式布置,根据相关工程经验,暂取夯点之间的距离为3 m,具体布置见图1。

图1夯点布置示意图

为了全面比较不同夯能下夯击作用对软黏土的加固效果,本工程试验中两遍正式夯击将采用不同的单击夯能,第一遍拟定单击夯能为800 kN·m的小能量夯击,第二遍拟定单击夯能为1 400 kN·m的大能量夯击,第三遍拟定单击夯能为400 kN·m的低能量进行满夯试验。

试验时每遍夯击的次数由单点夯击试验确定,若以最后一次夯击的夯沉量小于等于5 cm为夯实质量的控制标准。单点的强夯试验是在夯击过程中通过对单点夯坑的沉降观测,来分析研究单点每遍强夯的最佳夯击次数。

2.2 试验观测内容

(1) 地面沉降的观测内容:在试验区内布置5 m×5 m的测点方格网(见图2),用水准仪测量地面在强夯前和强夯后的地面沉降的情况。

图2地面沉降观测方格网

(2) 夯坑沉降的观测内容:在试验区单点夯处,用水准仪量测每次夯击引起的夯坑沉降量,实时动态的观测土体的加固效果和夯实情况,从而确定其最佳的夯击次数。

3 试验数据分析

3.1 夯坑沉降数据分析

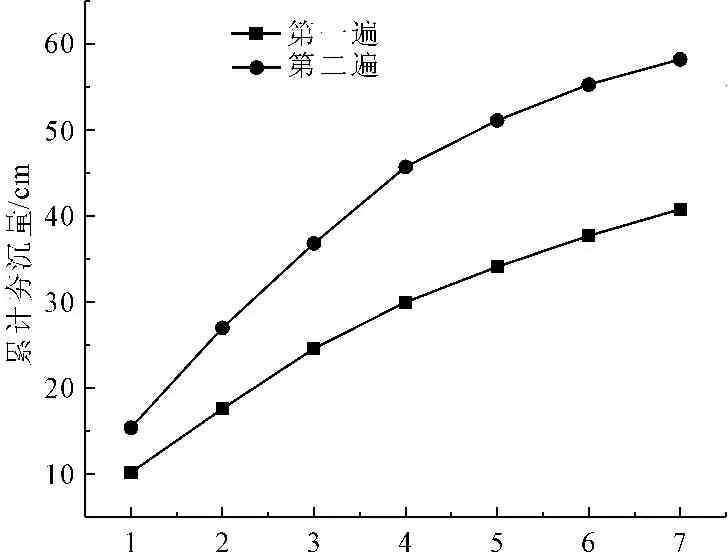

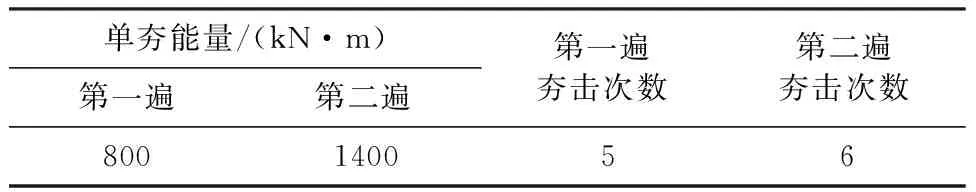

施工过程中严格按照夯击规定的步骤和工作要求进行现场观测记录,并在每次单点强夯试验夯击完成后,对夯坑观测的沉降数值进行分析研究,观测的沉降数值见图3和图4。

图3单击夯沉量变化直方图

从图3中可知,夯击的单次沉降量随着夯击的次数的增加逐渐减少,在1~4次夯击时产生的沉降量较大,随着夯击次数的不断增加,软黏土路基的总体夯沉量逐渐趋于一个稳定值,施工时以最后一击的夯沉量小于5 cm为完成标准,经现场试验和数据分析研究确定该软黏土的最佳夯击次数第一遍为5击,第二遍为6击。

从图4中可知,试验区第一遍采用800 kN·m夯能7次点夯后总的沉降为40.8 cm,第二遍采用1 400 kN·m夯能进行7次点夯后,总的沉降量为58.2 cm。

图4累计夯沉量变化图

从上述试验数据分析,本工程应采用的强夯单夯能量、夯击次数施工参数见表1。

表1 试验得强夯施工参数

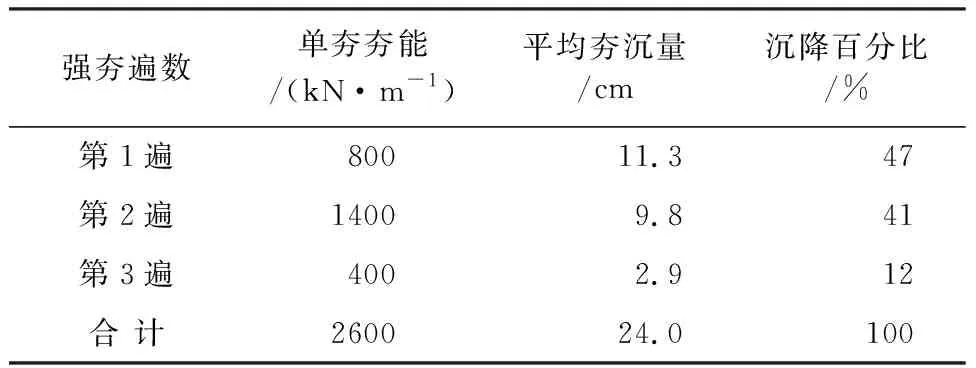

3.2 地面沉降数据分析

本工程采用在试验区内布置5 m×5 m的地面沉降测方格网,进行对试验区的地面沉降进行测量,通过测量强夯前及每遍强夯后的地面高程,计算出地面的平均沉降量,本试验区强夯后的地面平均沉降观测结果见表2。

表2 地面平均沉降结果

由表2可知,试验区软黏土第二遍强夯产生的地面的平均沉降值会小于第一遍产生的沉降量,这是因为第一遍强夯时土体中的孔隙较多,气体、水等较多,但在第二遍强夯时土体中的孔隙在第一遍中已被压缩,土体的可压缩能力逐渐减小,地面的夯沉量也慢慢减小,软黏土试验区的三遍强夯均完成后,且土体沉降稳定后,地面的总沉降为20 cm~40 cm,软黏土路基地面的沉降变化与夯击能量的大小有关,与软黏土的填料的初始密实度也有关系,总体数值满足要求。

4 加固效果分析

为了评价加固效果和加固质量是否满足设计的要求,并判断强夯采用的施工参数是否合理,本文综合运用压实度检测、静力触探检测、标准贯入试验检测和载荷板试验检测等手段对路基检测加固效果进行现场检验[16-17]。

4.1 压实度试验分析

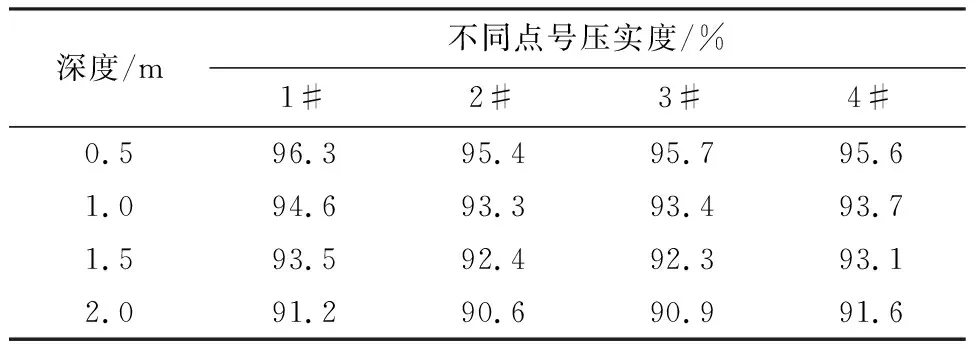

本工程设计对软黏土路基压实度的要求为:振动碾压后深度范围再0~80 cm的填土层压实度需大于等于95%,深度范围在80 cm~150 cm的填土层压实度需大于等于93%,深度范围在150 cm以下的填土层压实度需大于等于90%,振动碾压结束后对软黏土路基进行压实度检测,压实度检测试验采用环刀法进行取样,表3为该工程试验区强夯加固后路基压实度检测数据,通过分析试验区振动碾压后路基压实度数据可知:经强夯加固后的路基,各深度压实度均能满足路基土压实度设计要求。

表3 试验区软黏土压实度检测数据汇总表

4.2 静力触探试验分析

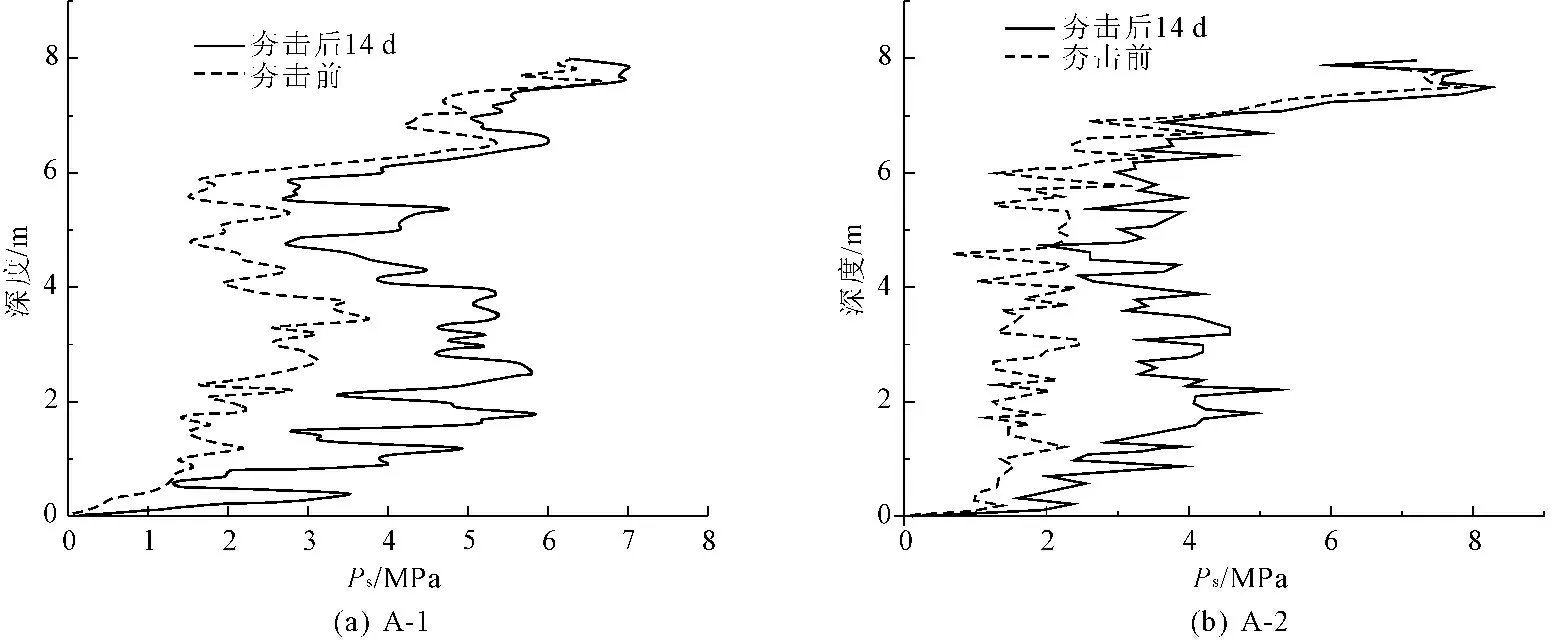

本次试验在强夯加固前后对土层均采取了静力触探试验,通过对强夯加固效果进行得全面比较,考虑到该项目软黏土强夯后的触变固化时间比较长,因此在强夯结束后14 d在开始进行软黏土路基的静力触探试验,本次静力触探试验在试验区布置两孔进行检测,试验以比贯入阻力Ps值为控制指标,强夯处理前后检测孔的位置尽量保持在同一位置。图5为强夯加固前后A-1和A-2孔静力触探试验结果的数据对比图。

图5软黏土强夯前后静力触探检测数据对比图

由图5可知,经强夯加固的软黏土路基深度范围在0~6 m的静力触探值均有了不同程度的增加,其中0~4 m深度范围内静力触探值的增加值最为明显,经对检测数据的统计分析显示0~4 m深度范围土体的静力触探值由2.0 MPa增加到了4.0 MPa左右,静力触探值提高的幅度十分明显,4 m~6 m深度范围内土体的静力触探值由2.0 MPa增加到了3.0 MPa左右,结果表明强夯处理的有效加固深度大约在7 m左右,满足设计要求的有效加固深度6 m的要求。

4.3 载荷板试验分析

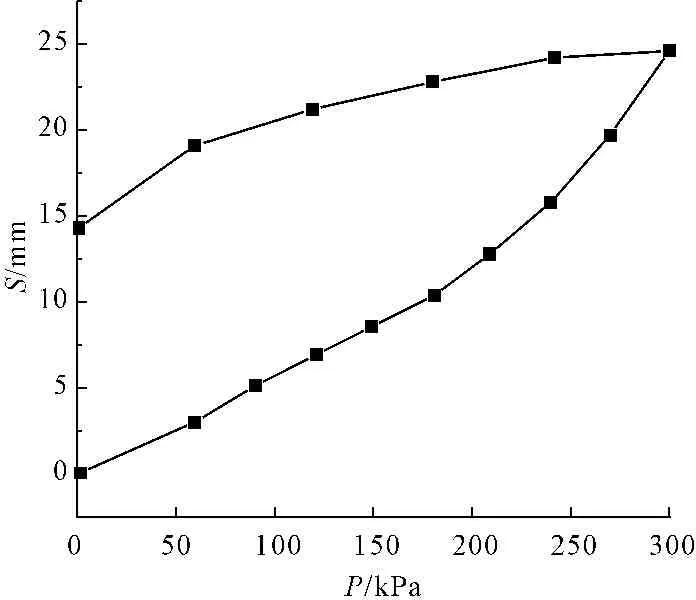

本次载荷板试验在试验区进行了一组试验,试验的检测点位布置在试验区中心位置。载荷板为方形,面积为1.0 m2,载荷板试验在强夯加固软黏土路基处理结束14 d后进行,依据现场载荷板试验数据可得到P-S曲线,见图6。

由图6可知,强夯加固处理后的软黏土路基的沉降值相对比较平稳,从载荷板试验数据得出P-S曲线图可以看出数据未出现明显的拐点,在不同级别的荷载作用下载荷板的随机稳定性非常好,强夯后的软黏土路基的承载力均在150 kPa以上,当加载至两倍设计承载力值时,软黏土路基的最大沉降为24.88 mm,软黏土路基最大的回弹量为10.65 mm,通过试验数据显示此次软黏土加固能够满足设计的要求。

图6试验区软黏土载荷板试验P-S曲线图

4.4 标准贯入试验分析

为全面对比软黏土路基强夯前后贯入值的差异,该项目的标准贯入试验需检测强夯前后的贯入数据,并进行列表对比,由于黏土层强夯后其强度恢复的时间效应,强夯结束第14 d后进行组织标准贯入试验,标准贯入试验的控制指标以标准贯入击数N63.5进行检测,检测布置点两孔且检测点在强夯前后尽量保持在同一位置上。

软黏土路基在深度范围在0~6 m内的软黏土的N63.5(标准贯入击数)均得到了不同程度的提升,深度范围在0~4 m内软黏土的N63.5(标准贯入击数)由夯前的5击提高到10击左右,提高幅度十分明显达到了100%;深度范围在4 m~6 m的的软黏土的N63.5(标准贯入击数)由夯前的5击提高到8击以上,提高幅度约为70%。

5 结 论

(1) 本工程试验确定的强夯参数为:单夯能量第一遍为800 kN·m、第二遍为1 400 kN·m,夯击次数第一遍为夯击5次,第二遍为夯击6次。

(2) 通过静力触探,标准贯入试验,载荷板试验,压实度检测等路基强夯加固检测方法对道路工程强夯试验区加固效果进行检验,结果表明:拟定的各夯实参数最终的夯实结果满足夯实试验要求,能对本工程7 m深度的软黏土进行有效夯实,夯实方案在经济、有效。可为类似工程提供借鉴和指导。