汽机高压缸阀组故障模块自动投入逻辑优化方案

黄耀,薛成明,陈代超

(中广核研究院有限公司,广东深圳518124)

1 问题描述

某电厂汽机高压缸由4路供汽通道进汽,每路设有1个截止阀和1个调节阀。在低功率运行(汽机负荷低于 10%) 时,1#、2#、4# 阀组监视模块会产生故障信号,使其对应的阀组置于手动状态。而实际上此时1#、2#、4#阀组对应的调节阀不需要开启,不应产生的阀组故障。由于1#、2#、4#阀组调阀被置于手动状态,会影响机组低功率运行时的操作,特别是在冲转并网运行时,影响机组的稳定性。

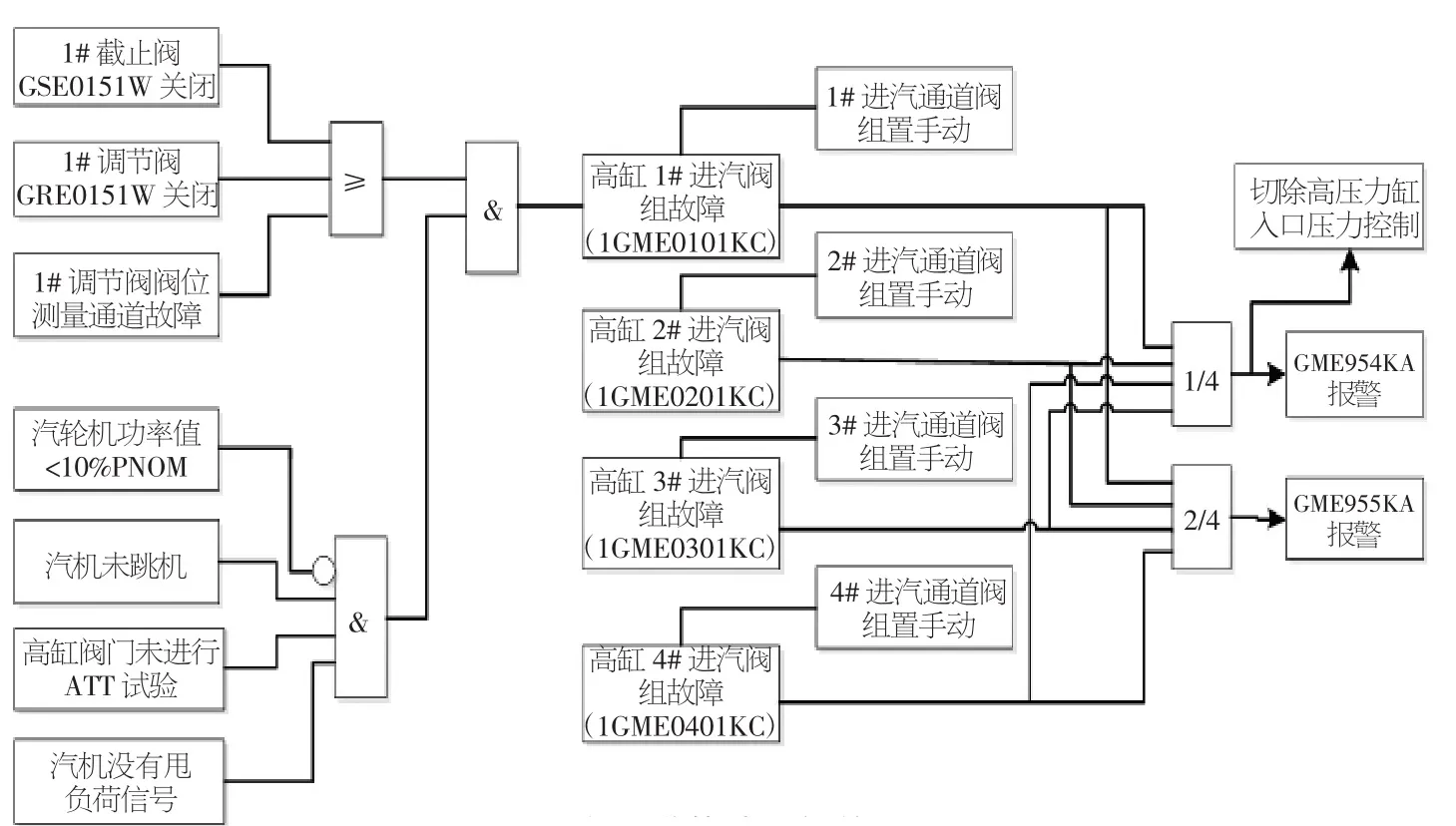

图1 进汽通道故障逻辑简图

2 问题分析

高压缸阀组监视模块GME0101/0201/0301/0401KC分别用于监视汽机负荷在10%以上时高压缸4路进汽通道阀门或阀位探头是否故障,其逻辑如图1所示。以第1#路阀组故障监视GME0101KC为例,在汽机功率大于108.6MW、汽机未跳机、高压缸未进行ATT试验、且汽机没有甩负荷信号时,若1#截止阀GSE0151VV关闭(阀位小于3%)、或GRE0151VV处于关闭状态(阀位小于3%)、或1#调节阀阀位测量通道故障,其将使GME0101KC产生高缸1#进汽阀组故障,且会将此通道对应调阀与截阀置手动状态。其余GME0201KC、GME0301KC、GME0401KC逻辑与GME0101KC类似,当四个阀组中有一个故障时将触发GME954KA,同时切除高压缸入口压力控制;当四个阀组中有二个故障时将触发GME955KA。

汽机调节系统根据转速负荷设定值[1],产生蒸汽需求量OSB值,并自动转换成高压缸4个进汽通道的调阀门开度需求值,转换过程分别经过两次函数的牛顿插值变换进行。经第一次变换,将主蒸汽需求量OSB值转值分别转换成四个高调节阀进汽设定值OSFD,OSFD值再经过第2次变换生成实际阀门开度需求值HSFD。其中1#、2#、4#号进汽通道调阀开度生成值经过的第一次变换函数相同,3#进汽通道调阀开度生成值经过的第一次变换函数存在差异。1#、2#、3#、4#号进汽通道调阀开度生成值经过的第二次变换函数均相同。如表1所示。

表1 阀门开度对应关系

根据如上数据,以及以阀门开度值大于3%时表示阀门已打开,不处于关闭状态。经过反推,可得如式1和式2的结论。即蒸汽需要求量为28%时,高压缸进汽通道1#、2#、4#号调节阀才开启,而蒸汽需求量为10%时,3#号调节阀已优先开启。

现场汽机冲转并网的历史数据如图2。

其中GRE0003MY为汽机负荷,GRE0160NVXQ01为主蒸汽需求量OSB的值,GRE0161MYXQ01为高压缸1#调节阀GRE0151VV的开度,GRE0161MYXH52为用于判断高压缸1#调节阀GRE0151VV是否开启,GRE0361MYXQ01为高压缸1#调节阀GRE0351VV的开度,GRE0361MYXH52为用于判断高压缸1#调节阀GRE0351VV是否开启。主蒸汽需求量OSB值为28%时对应的汽机功率值为196MW,而主蒸汽需求量OSB值为10%时对应的汽机功率值为14MW。

图2 高压缸1#、3#调节阀开度、OSB蒸汽需求量、汽机负荷的关系

而高压缸阀组监视模块GME0101/0201/0301/0401KC逻辑中,若功率在10%PNOM(108.6MW)以上时,高压缸进汽通道调节阀处于关闭将产生阀组故障,而10%PNOM时,只有高压缸进汽通道3#调节阀处于开启状态,而1#、2#、4#调节阀仍处于关闭状态,所以GME0101/0201/0401KC会产生阀组故障,进而产生GME953KA、GME955KA报警。即在低负荷运行时,高压缸进汽通道3#调节阀为先导阀,其优先开启,而其余三个调节阀在汽机功率达196MW时才开启,因此高压缸阀组监视模块GME0101/0201/0301/0401KC逻辑中的判断条件汽机在功率为10%PNOM设置太小,导致汽机在负荷低于196MW的正常运行时产生了高压缸进汽通道故障。

3 改进方案

在由于高压缸进汽通道在汽机负荷达196MW以上时,且经查询现场低负荷运行时的多次历史数据,在此功率值以上时,1#、2#、4#号调节阀才开启,因此在196MW以下时,1#、2#、4#号调节阀处于正常关闭状态,不应产生相应通道故障。为了防止出现上述异常故障以及产生故障后将阀组置手动状态或切除高压缸入口压力控制而影响汽机稳定运行,将阀组故障逻辑中的负荷阈值提高到196MW以上,根据现场其他机组反馈信息,最终设定为217.2MW。