地铁车辆二次骨架安装工艺分析

聂建辉

(泉州中车唐车轨道车辆有限公司,福建泉州362100)

1 引言

二次骨架是整个地铁车辆车顶内装部位重要的承载结构,每辆地铁车辆上由四块单独模块化的二次骨架组成,相邻二次骨架之间逐一组装完之后形成整车二次骨架,二次骨架安装后的整体尺寸直接影响到车辆内装顶板的安装效果及其安装后的整体美观性能。一般来说,国内地铁车辆的风道、内装顶板及灯光照明都是基于二次骨架为安装面进行安装,各部位安装之后的功能和视觉效果与二次骨架的安装结果直接相关。

2 地铁车辆二次骨架的组成

地铁车辆在车辆制造企业一般按照头车和中间车进行分类,在二次骨架分布上,由于头车和中间车车体长度和功能区域的不同,其头车和中间车的二次骨架组成也不相同,但在中间车的二次骨架组成当中,二次骨架组成都是相同的。

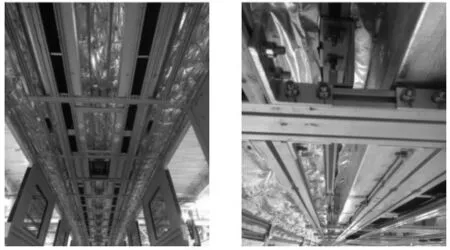

二次骨架具体包括以下两个重要组成部分,一是组成二次骨架的型材,包括横梁和纵梁,其材质均为铝制方型结构,通过螺栓、弹簧垫圈、平垫圈、螺母及角铝将横梁和纵梁在车下组装成小型、模块化的二次骨架。二是二次骨架与车顶安装使用的吊码组成,其包括吊码、车顶滑块、T型螺栓、六角螺栓、螺母、弹簧垫圈及平垫圈。通过在车体内部的车顶C型槽挂装吊码,并将二次骨架与吊码紧固连接,从而达到二次骨架安装上车的目的。二次骨架安装效果见图1。

图1 地铁车辆二次骨架安装效果图

3 地铁车辆二次骨架的组装工艺分析

3.1 二次骨架组成组装

对于二次骨架组成的铝型材梁锯切后的质量要求断面与水平面保证垂直,将纵梁和横梁按照设计要求码放在工作平台,保证各横、纵梁平稳,所有型材的9mm凹槽朝向同一方向,用T型螺栓、角铝、平垫圈、弹簧垫圈将横梁和纵梁紧固连接成模块化的二次骨架,组装后的二次骨架要求整体对角线差不超过2mm,骨架顺梁直线度不超过1mm[1],从而有效保证整车骨架安装完毕之后,纵向方向的骨架凹槽在同一直线方向上对齐,此方法可有效避免后道工序车内顶板安装完毕后出现左右错台不顺直的情况发生。骨架横梁、纵梁安装错台不超过0.5mm,此方法有效避免后道工序顶板安装完毕后出现上下错台的情况发生。

3.2 吊码挂装

在吊码安装面加隔热垫板,将组合好的六角螺栓、滑块穿过吊码安装孔,并用平垫圈、弹垫、螺母预紧后整体挂装到车顶C型槽,并保证吊码能在C型槽内移动调整,方便后续二次骨架抬升时与吊码对正安装。

3.3 二次骨架抬升安装

由于二次骨架安装是与车顶供风道同时安装,在安装二次骨架时,先将车辆两端带有开口的风道进行安装调整,在二次骨架抬升安装前,先将风道与二次骨架的相对位置确定好,紧固风道与二次骨架连接的风道安装码,保证风道与二次骨架的相对位置不变,然后通过液压升降小车将二次骨架缓慢升起至与车顶吊码安装高度,调整吊码位置,使二次骨架上的螺栓对准吊码安装孔,当所有螺栓穿过吊码安装孔后,用紧固件预紧螺栓,将二次骨架固定在吊码上,同时保证骨架能够进行小范围的调整。

3.4 二次骨架调整

3.4.1 纵向调整

由于风道与二次骨架在抬升安装前便已紧固完毕,通过供风道的进风口和车顶型材开口定位安装,确认好风道安装尺寸调整完毕之后,两端的二次骨架在纵向方向的位置便可固定,因此在调整风道安装位置时确保风道开口处的纵向中心与车体空调供风口处的纵向中心对齐,剩余中间的两块二次骨架只需保证相邻二次骨架之间的缝隙为8mm即可调整到位。

3.4.2 横向调整

根据以往工艺方案,通常是测量出车体的横向中心,然后以车体横向中心为基准,在车体两端门上方处用划线笔做好标记,使用激光标线仪将标线与两端门处的标记线重合对齐即标记出整车纵向方向上的车体中心线,同时在二次骨架上标记出横梁的纵向中心线,然后用调整杆调整二次骨架,使二次骨架的纵向中心线与激光标线仪的标记线对齐,即可调整二次骨架的横向安装尺寸。在实际制造过程中,由于存在定位尺寸测量误差、骨架组成本身的制造误差及车体制造过程中的误差[2],按照上述使用激光标线仪打出的标记线调整的二次骨架在安装完毕后,在内装顶板安装调整时往往发现最后在侧顶板安装完毕扣上锁扣的情况下,两侧的侧顶板边缘与侧墙板之间的缝隙两侧相差最大有5mm的范围,甚至出现侧墙的上挡板螺栓外露的情况。针对以上情况,实际安装过程中采用测量二次骨架最外侧的纵梁距离车体侧墙滑槽之间的距离,通过测量二次骨架两端距离车体滑槽之间的距离调整二次骨架的横向尺寸,可避免由于定位尺寸测量误差、二次骨架组成和车体制造误差的多重影响,保证车内顶板安装完毕之后,顶板两侧边缘距离侧墙两侧的距离相等,达到后续内装部位工艺要求的两侧缝隙均匀美观要求。

3.4.3 高度调整

通过特制的尺寸定位杆工装调整二次骨架下表面与地板布上表面之间的距离,通过增、减调整垫的方式调整二次骨架高度方向上的安装尺寸,使其尺寸在213+02mm,从而保证车厢内净高度尺寸要求。

3.5 螺栓紧固

通过以上调整方式将二次骨架的安装尺寸调整完毕之后,紧固好所有安装螺栓,并按照工艺要求涂打防松标记。

4 结语

二次骨架是地铁车辆内装件的重要承载部分,其安装效果直接关系到整个车辆车顶内装的最终安装效果,本文在结合车辆生产实际过程中出现的问题,针对二次骨架的安装做了必要的工艺分析,希望能对车辆制造及相关行业提供必要的参考,通过以上方法实现车顶内装顶板工序的间隙要求。