基于MAS的管桩专用起重机集成管理研究

朱建新,江叶峰,苏万斌,徐广晨

(1. 嘉兴市特种设备检验检测院,浙江 嘉兴 314050; 2. 营口理工学院,辽宁 营口 115000)

0 引言

为了提高工作效率、节约能耗,管桩车间专用起重机要求实现工作区域化、自动化、专业化[1],集结构、系统、管理的最优化组合,为管桩车间提供一个安全、高效的生产环境[2]。随着管桩流水线的不断升级,管桩车间专用起重机主要存在和急需解决的问题有:管桩车间内存在众多子系统,如混凝土泵送系统、混凝土料计量系统、张拉控制系统等,各子系统采用不同的设备、系统和平台,不同的接口无法实现高度的集成管理[3],要实现专用起重机与相应子系统之间的相互操作是非常复杂和困难的。

因此,构建管桩车间专用起重机集成管理系统,提高专用起重机之间、各子系统及其相互之间的协同合作,将各自独立的子系统有机地联系起来,集成到同一个系统平台上,实现相互协调、优化,已成为管桩车间发展的当务之急。

1 集成管理模型的提出

伴随着人工智能科学的迅速发展,为管桩专用起重机的集成管理控制提供了新的思路。以MAS系统[4](multi-agent system)技术思想构筑管桩专用起重机集成管理体系与现有技术相比,有以下优点:管桩专用起重机依靠各个Agent之间的协同合作来节约能耗,避免起重机间相互紧急避让、追逐,甚至相撞的现象,不同于现有技术通过单个设备的控制和关键部件的冗余来减少整个系统能耗的做法,能最大程度达到管桩专用起重机的协同合作,体现其智能性。

本文引入MAS技术,把管桩设备中的各个子系统都作为一个Agent,通过多台专用起重机的协同合作提升整体的功能,结合多层体系结构集成模式的思想[5-7],根据管桩专用起重机集成管理要实现的控制功能和工艺要求,提出了基于Multi-Agent技术的管桩专用起重机集成管理模型。

2 集成管理模型的建立

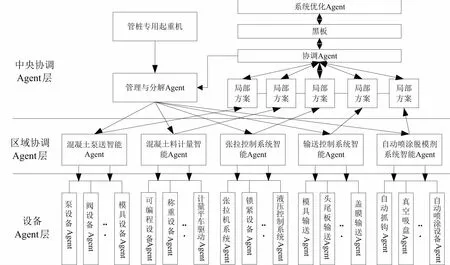

管桩专用起重机的控制协调机制自上而下根据不同的功能划分为多个协调层,分别是中央协调Agent层、区域协调Agent层和设备Agent层,如图1所示。命令的分解和读取分别在上下协调层以及相邻层之间实现,不同的层次有不同的目标和功能。

集成管理系统由单个Agent以及Agent组形成,为了实现对不同控制系统的集成,实现专用起重机以及各设备子系统信息的相互交换。这里对不同的Agent体进行封装,对不同功能的专用起重机以及各设备子系统设计相应的Agent与Agent组。通过管桩专用起重机MAS系统模型,以专用起重机运行能耗最小为目标函数,建立优化模型进行管桩专用起重机生产最优能耗决策,以实现实际生产过程中的起重机的节能问题。

图1 基于MAS的管桩专用起重机集成管理框架图

2.1 中央协调Agent层

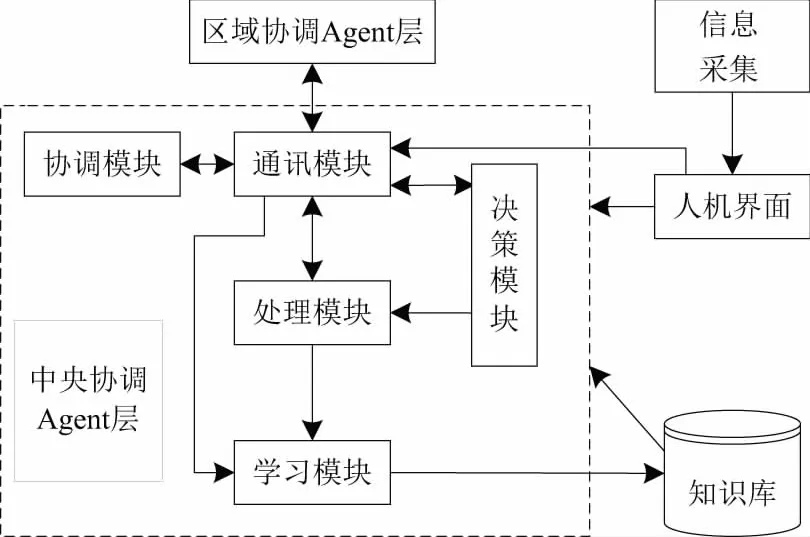

中央协调Agent层是整个管理系统的核心,具有最高的智能水平,涉及知识的表达与处理,目的是寻求总体的集成控制效果最优,具有自组织、自学习能力,负责任务的动态分配和资源的动态调度,协调各智能体间的合作与竞争,如图2所示。

图2 中央协调Agent层结构

2.2 区域协调Agent层

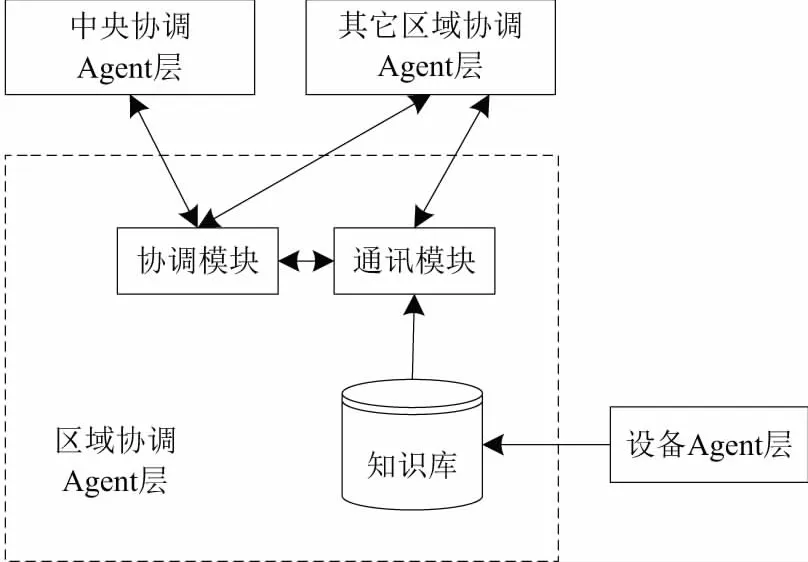

区域协调Agent层主要包括:混凝土泵送Agent、混凝土料计量Agent、张拉控制系统Agent、输送控制系统Agent以及自动喷涂脱模剂系统Agent。它能够根据中央协调Agent层的指令完成相应的功能,并将处理的结果发送给中央协调Agent层,不仅降低了中央协调Agent层的负载,而且减少了管理系统内的数据流量,如图3所示。

图3 区域协调Agent层结构

2.3 设备Agent层

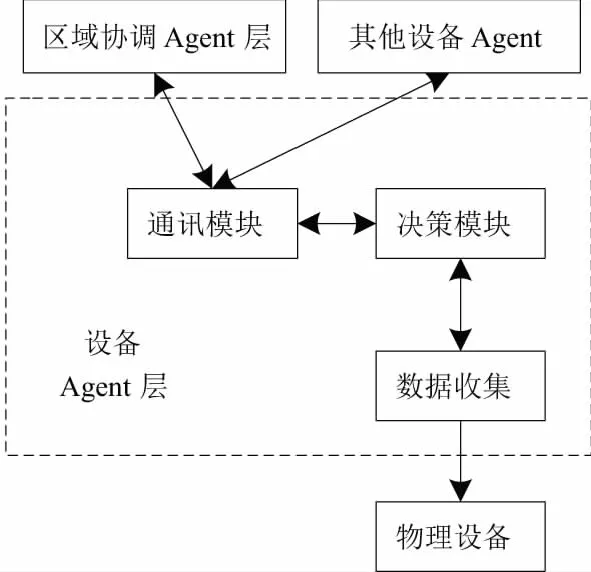

设备管理层由多个设备Agent组成,其中包括:泵设备Agent、可编程设备Agent、称重设备Agent等。位于整个管桩专用起重机集成管理系统的最底层,用来对物理设备进行管理。设备Agent层应具有一定的反应能力,对物理设备层的工况变化有一定适应,如图4所示。

图4 设备Agent层结构

3 集成管理系统协调机制

管桩专用起重机管理系统协调机制的核心就是协调策略S,表示主体(起重机及各管桩设备)的所有可能的策略或行动的集合,起重机及各管桩设备中某一个主体的全部可行策略称为它的策略空间,每个Agent均有一个纯策略的有限集。本文提出的是基于博弈论(game theory)的Multi-Agent协调机制[8-9],实现对管桩专用起重机集成管理系统的协调合作。

其公式表示为:

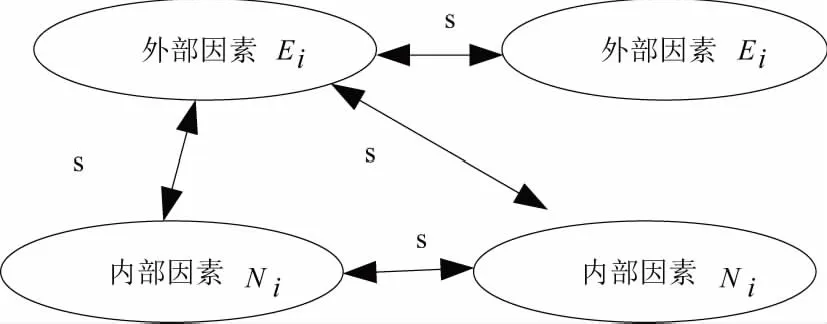

Si=Ni⊕(Eia,Eib,Eic)

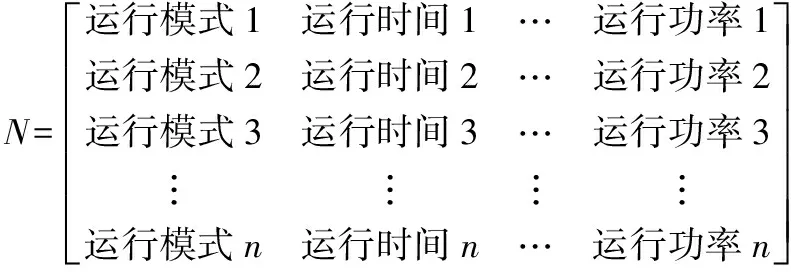

其中:Ni表示第i个Agent在正常工作状况下的内部因素,可表示为:

Ei表示第i个Agent相对于其他(n-1)个Agent的关联值,它是关联矩阵E1×n中的第i个元素,表示Agent的外部因素,外部因素包括了起重机间的相互因素Eia,起重机与管桩设备间的相互因素Eib,管桩设备之间的相互因素Eic;⊕表示综合决策符,即综合运用Agent的内外部因素对其进行综合决策,如图5所示。

图5 因素综合决策关系图

由此,可以得到在起重机之间、起重机和管桩设备之间、管桩设备之间在正常工作状况下的博弈协调策略:

S=S1⊕S2⊕S3⊕…⊕Sn。

Qi(s)表示在管桩专用起重机集成管理协调策略S下第i个Agent单元能耗公式:

Qi(s)={Qia(s),Qib(s),Qic(s)}

其中:Qia,Qib,Qic分别表示每个Agent单元中专用起重机和管桩设备运行模式,运行时间,运行功率的阈值,阈值可根据具体情况进行修改。

因此在协调策略S的协调下,管桩专用起重机的最小能耗的目标可表示为:

4 集成管理系统实例

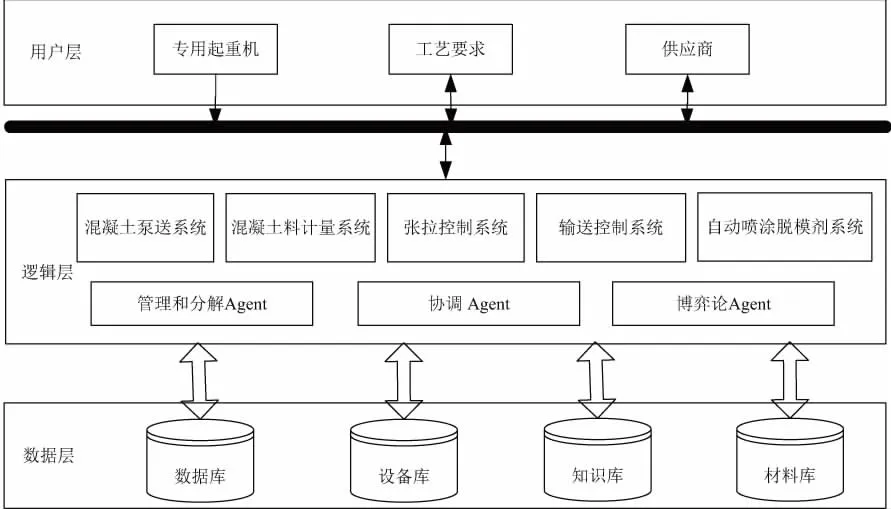

根据协调博弈理论,研究管桩专用起重机集成管理控制的协调机制。集成管理系统的开发采用PLC和VC++,实现专用起重机和各设备Agent之前的相互协调,实现低能耗。系统数据模型分为3个层次,分别为用户层,逻辑层和数据层。在用户层分别设置3个专用模块:专用起重机模块、工艺要求模块和供应商模块;在逻辑层分别设置了8个专用模块:混凝土泵送料系统模块、混凝土料计量系统模块、张拉控制系统模块、输送控制系统模块、自动喷涂脱模剂系统模块、管理和分解Agent模块、协调Agent模块和博弈论Agent模块;在数据层分别设置了4个模块:数据库模块、设备库模块、知识库模块和材料库模块,整个系统数据模型图6所示。

图6 系统模型

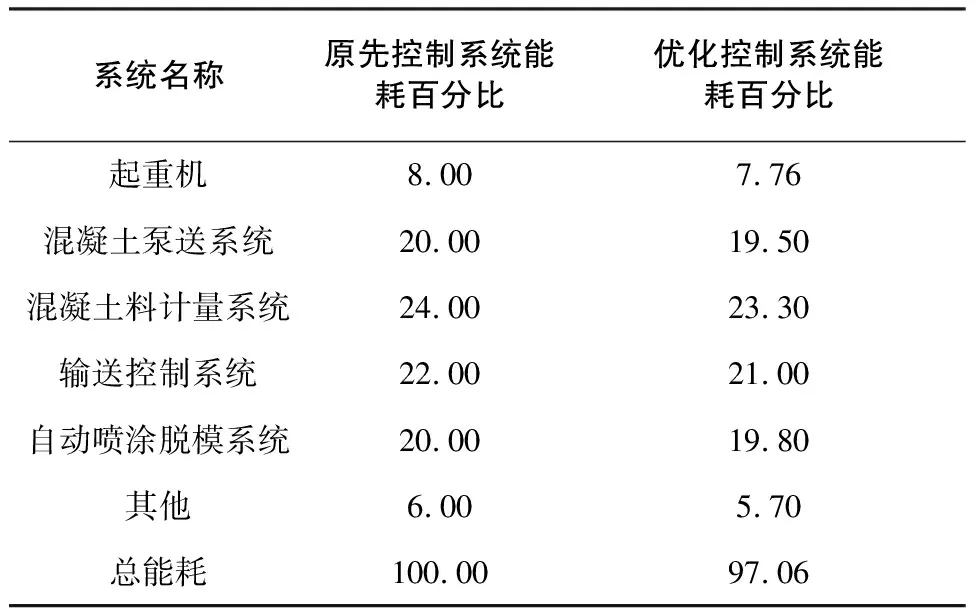

针对一条年产量为20万根的管桩车间,单跨内采用有5台10t桥式起重机,之前基本都是通过人为命令控制起重机的启动-制停。采用新的集成管理系统之后,根据控制系统协调实时调动起重机的运行。在整个生产车间实现节能优化的基础上,管桩专用起重机的耗电量减少到了原来的97%(从原来占车间能耗的8%降低到了后来的7.76%),实现了很好的节能效果,充分说明了模型的可行性,各子系统的耗能情况如表1所示。

表1 能耗比较 %

5 结语

传统的管桩生产流水线,同跨中多台起重机共同作业,存在着相互紧急避让、追逐,甚至相撞的现象,工作区域严重交叉,安全性能不高,效率低下,已经无法满足现代高效智能化生产线的要求。本文将Multi-Agent和博弈协调理论运用于管桩专用起重机系统集成,能较好地解决管桩专用起重机及相应管桩设备之间的通信和协作问题,实现了管桩专用起重机的节能,为管桩专用起重机的集成管理提出了新的思路。