基于S7-200的铝锭激光标刻头自找正控制系统设计

吕泽成,辛舟

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

0 引言

通过电解法生产的应用于工业的原料被称为铝锭,按照国家铝锭产品标准要求,铝锭铸造完成后需粘贴合格证标签以方便追溯及管理。标签内容包括生产单位、生产日期、熔炼炉号、牌号、质量、条形码等信息。传统标签粘贴工序参与人员多、部门杂、工序长,导致物流倒运成本、人力及耗材成本高[1-2]。鉴于此,本文提出了一种应用于在线的铝锭二维码标刻系统的激光头自找正机械手。通过PLC控制伺服电机,应用WinCC组态软件完成上位机对标刻过程的实时监控和远程控制,同时获取数据的存储和报表。与传统的技术方案相比较,本文提出的方案具有如下优点:1) 通过三维扫描的方法,可以更快更精确地确定待标刻区域,尤其对于放置位置出现了一定偏差的铝锭,减少了以前人工扶正所需的时间和人力资源;2) 采用机械手的方案,可以实现标刻过程的自动化,大大提高标刻效率,提升产品的竞争力。因此该系统的研发具有很强的实际意义。

1 标刻机械手总体结构设计

1.1 标刻机械手系统结构

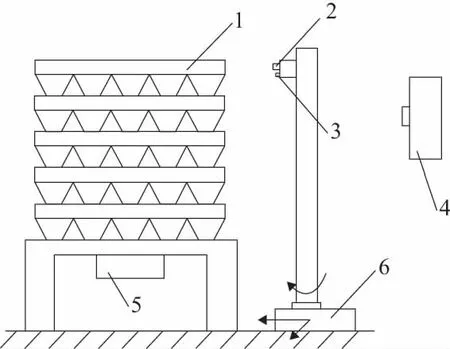

标刻机械手系统主要由铝锭检测系统、标刻区域确定系统和标刻机械臂组成。

铝锭检测系统主要部件是被动式的红外发生接收装置和压力传感器,当发生器发出的红外线被遮挡而且称重传感器感应到的质量达到了设定值,即可认为检测到了铝锭。其中缺一个时判定存在铝锭都是非常不安全的。

标刻区域确定系统主要是三维扫描仪。三维扫描仪将采集到的铝锭位置数据传送给控制器,同时控制器采用特定的算法,计算出标刻区域的位置,即二维码位置探测图形的位置。

标刻机械臂主要包括伺服驱动直线运动定位系统,由伺服电机、伺服驱动器、同步带等组成;主要实现标刻机械臂的x、y方向的移动和绕z轴的转动。为了实现标刻机械臂激光头的精确定位,采用了光栅尺,同时可以实现运动的闭环控制。系统结构如图1所示。

1—铝垛;2—激光标刻头;3—二维码扫描装置;4—三维扫描激光扫描仪;5—称重传感器;6—水平位移装置图1 系统结构示意图

1.2 标刻机械手控制工艺分析

鉴于铝锭在输送带上的位置比较随机,但是其总体都处于一个水平面内,因此机械手属于具有x、z方向直动和绕z轴旋转的3个自由度。在初始状态下,机械臂位置处于原点;当系统启动,而且三维扫描仪给出了二维码标刻位置的坐标时,标刻机械臂带动激光标刻头到达指定位置且确认后,激光标刻开始,完成激光标刻后,继续回到原点。当下一垛铝锭到达时,重复上述动作。

2 标刻机械手系统硬件设计

标刻机械手系统硬件设计主要是PLC控制系统硬件的选型和设计以及伺服驱动系统硬件的选型和设计。

2.1 PLC控制系统硬件设计

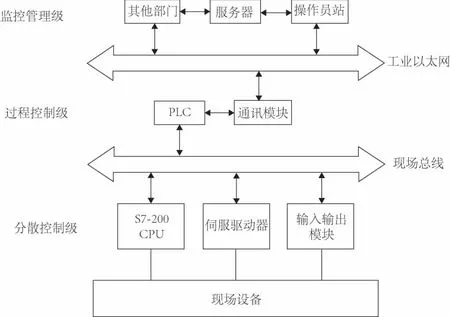

由前部分系统总体设计和控制工艺分析可知,系统中主要的数据采集和数据处理是通过Modbus RTU通讯协议来完成,因此采用了西门子200系列小型化CPU226,该型号控制器具有一个模拟量输入通道,因此在采集称重信号时无需再配置模拟量模块;另外还配置了一块CP243-1以太网通讯模块,方便通讯;除此之外,下层网络中还配置了路由器,以实现与上位机、伺服系统和三维扫描器的通讯。具体网络构架见图2。

图2 系统网络构架

2.2 伺服驱动系统设计

由于西门子S7-200系列PLC的编程软件STEP7-Micro/WIN V4.0 SP6内部集成了Modbus RTU通讯协议,因此在选择伺服驱动器时优先考虑支持该通讯协议的型号。最终选择的伺服放大器为富士公司的RYH201F5-VV2,伺服电机选择了富士公司的GYS201D-RC2。主要的参数设置如下:控制模式为位置控制模式;指令脉冲旋转方向设置为方向信号=0时前进,方向信号=1时后退;指令脉冲输入方式选择使用脉冲+方向方式控制驱动器运行;电机旋转一圈的脉冲数设置为6 000;其他设置选择默认即可。

3 标刻机械手系统软件设计

标刻机械手系统软件设计主要包括PLC程序设计和SQL server 2005数据库设计、Excel中报表模版的设计以及WinCC 组态软件中上位监控画面和标刻结果存储、分析软件的设计。

3.1 PLC程序设计

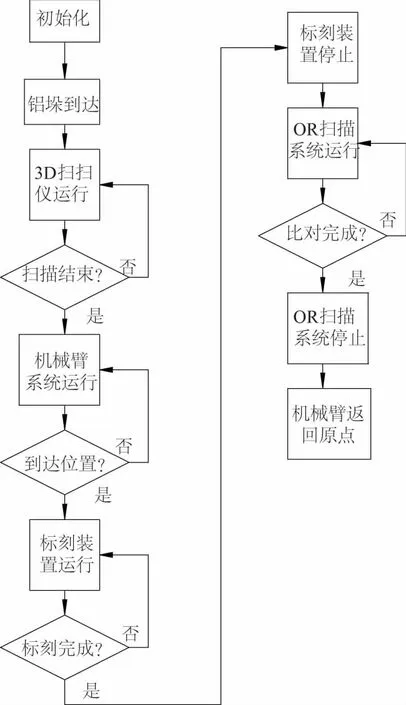

在下位的PLC程序设计中,主要实现的逻辑控制为当检测到铝锭到达指定位置,并且获得二维码标刻区域的位置坐标时,机械臂启动,并且向该区域移动;当3个坐标均到达指定位置时,启动激光标刻装置,5s后关闭激光标刻装置,启动二维码扫描装置,扫描并进行比对,检验合格,则将数据存入数据库,并向控制器发送完成标志,扫描装置停止;随后机械臂返回到坐标原点,同时将该铝锭输送出去。在这个过程中,为了防止意外情况下高能量的激光束对操作人员或其他人员造成危害,设置称重模块信号在检测过程中发生快速减则系统停止,并且返回坐标原点。系统控制逻辑见图3。

图3 PLC主程序设计逻辑

3.2 机械臂系统设计

a) 机械臂系统结构设计

由于本机械臂系统为三自由度的机械臂且负载较小,因此其结构设计如下:底部选择x、y方向的伺服电机带动丝杠螺母副,行程均为200mm;为实现绕z轴的转动,关节电机采用伺服电机,可实现精确的角位移控制;在竖直杆的上方焊接一个法兰,可将标刻装置和QR扫描仪装在上面,并且使其轴线在标准位置时与铝垛的待标刻面垂直。通过借鉴数控机床进给机构,在实现运动功能的同时可大大节约成本。

b) 机械臂控制系统设计

对于基于PLC的伺服控制系统,西门子S7-200系列PLC的编程软件STEP7-Micro/WIN V4.0 SP6提供了位置控制向导功能,用以快速地实现位置控制模块的组态。在该向导下,可快速完成工艺需要的电机的最高速度、加减速时间和启动停止速度等参数[3-4]。

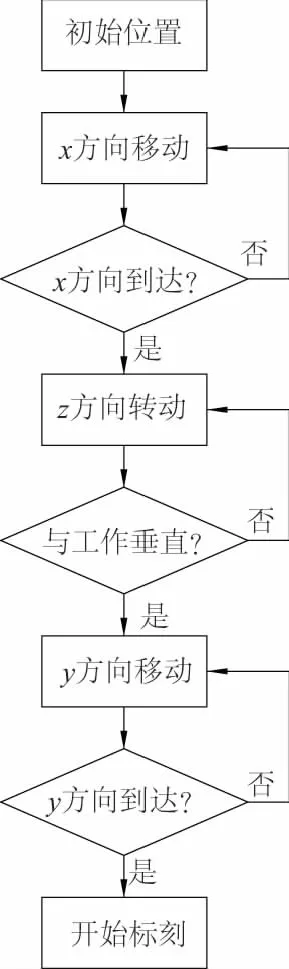

为节省输出点数,此处采用了通讯的方式来实现数据的给定。根据前述要求,该程序采用调用子程序的方式来完成。在主程序中,主要实现机械手的工作状态的选择,子程序来实现机械手的工作线路。在这个系统中,其主要工作过程及程序设计逻辑如图4所示。

图4 机械臂主要工作过程

3.3 SQL Server 2005数据库设计及Excel中报表模版的设计

WinCC从6.0版本开始,在变量归档的过程中,归档的数据采用压缩存储的方式存储于自带的SQL Server 2005数据库中[5-6],这对于将采集到的数据进行进一步的处理带来了很大的障碍,因此需要在SQL Server 2005建立表格[7],完成所需要数据的存储。

在这个项目中,需要存储的数据主要有以下6组:1) 生产单位;2) 生产日期;3) 熔炼炉号;4) 牌号;5) 质量;6) 操作员或者检验员。在SQL Server 2005中建立数据库,命名为QRCode_Date,在该数据库下创建表,存储上述6组参数。

通过在Excel 2003中设计报表的模版,每月或有需要时在上位机点击报表按钮,可将具体处理后数据导入到报表的相应位置。从而实现每月对生产情况进行统计,这种方法可以实现复杂报表的设计。

3.4 WinCC 组态软件中上位监控画面设计

WinCC是全球通用的应用程序,适合所有工业领域的解决方案,可用于办公环境和制造业,可以提供高效成熟的组态。WinCC的亮点之一是其整体的开放性[8],它可灵活地与标准用户程序结合使用,建立HMI,满足实际的需要。除此之外,在组态方面WinCC提供了丰富的组态库和ActiveX控件[9],用于用户方便地建立友好的人机界面;在通讯方面支持用于连接到SIMATIC S5/S7/505控制器(例如通过S7协议集)的通讯[10]和如PROFIBUS-DP/ FMS、DDE(动态数据交换)及OPC(用于过程控制的OLE)等非专用过程通讯,在数据存储和归档方面集成了SQL Server 2005大型数据库,数据归档能力强[11]。

在这个项目中,WinCC主要实现如下功能:1) 实现机械手系统控制的可视化,在上位机可实时监控各个传感器的数据、电机的运行情况和需要的参数的实时设置;2)数据的存储,可以实时地将扫描对比正确的二维码及其数据存入数据库中,方便查询和再次处理。3)实现数据的共享,可以通过其他的软件将采集到数据库中的数据存入企业服务器,实现了部门间的数据共享,大大提高了数据的利用效率。4)系统报警,WinCC提供了高效的报警记录系统,在该系统下编辑报警信息,可以方便操作人员和后续维护人员的操作和维护。

4 结语

本文设计的铝锭连铸机激光标刻自找正机械手系统综合了PLC控制技术、伺服驱动技术、计算机技术等手段,实现了铝锭位置的三维扫描、标刻区域的自动计算和激光标刻头的自找正等功能,大大降低了企业成本。其特点如下:1) 具有很高的可靠性。可编程逻辑控制器自身可靠性高,S7-200系列CPU对于外界干扰具有很强的抵抗力,因此其工作稳定性好;2) 伺服系统精度高、定位精确、运行可靠;3) 上位软件操作方便、画面美观、方便扩展。