大直径微型盾构在城市管廊施工中的技术要点

郑磊,曹庆喜

(中国路桥工程有限责任公司)

1 引言

由中国路桥工程有限责任公司(香港)承建的大直径微型盾构顶管工程是香港屯门区望后石主干渠务系统中难度最大(管径最大且穿越岩层)且最为关键(管线最下游连接望后石污水处理厂)的施工项目。合同段共有8段顶管,总长约860m。顶管采用钢筋混凝土制作,内径2500mm,外径2970mm,壁厚235mm,每节长2000mm,混凝土强度为50MPa。

其施工地段处于青山山脉南麓,根据前期钻孔情况,顶管所处地层均为岩性地层,管线穿越的大部分地层围岩等级为II级。

2 TBM选型

对现场地质情况进行调查后,结合项目工期要求决定采用适用于岩层的泥水平衡法施工。根据工程量、工作强度及地质条件,委托日本ISEKI公司设计并生产1台泥水平衡式TBM微型盾构机。

本TBM在传统微型岩盘盾构机的滚刀设计的基础上,引入了大型盾构机的铰刀以及土压平衡盾构机中的刮刀设计。刀盘选型对比如表1所示。

3 技术要点

在本项目泥水平衡法顶管施工中,整个施工过程由掘进系统、顶推系统、测量纠偏系统、泥浆循环系统、注浆减摩系统以及辅助保障系统协同完成。

3.1 掘进系统

掘进系统主要由刀盘和刀盘驱动电机组成。需要注意的是,由于岩石本身软硬程度及风化程度不同,在同顶力的情况下,顶进速度会突然降低甚至变为0。此时,不可盲目增大顶力(盲目增大顶力有可能造成刀具锁死并导致非正常磨损,严重时可能造成驱动电机烧毁),而要将顶推手柄放在持荷位置(既不前进,也不回退),保持岩面阻力并使刀盘在同样位置对岩体持续切削一段时间,然后向前推进[1]。顶推过程中,操作人员要密切关注仪表盘上的迎面阻力、顶推力及顶推速度。

3.2 顶推系统

顶推系统是顶管施工的推进动力源,主要包括主顶油缸及中继间,顶进过程中,钢筋混凝土管材和TBM工具在顶进轴线上受力。

表1 刀盘选型对比

与主顶油缸接触的管材承受的顶推力最大。实际顶进过程中,其发生局部受压破坏的风险也最大,为尽量减少因局部受压造成的管材破坏,布置主顶油缸时,要尽量沿管材圆周均匀布置,活塞杆和管材之间应引入分压环。

由于管材所受摩擦力随顶进距离的增加而增大,当所需顶推力超过主顶油缸的顶推能力或钢筋混凝土顶管能承受的最大荷载时,需要设置中继间。

顶推系统的工作核心是顶力控制。顶力控制包括以下二个方面:

1)工作千斤顶的最大输出顶力

该项控制顶力其实就是顶进设备的工作能力。根据参考文献[2]中推荐的经验公式,顶进钢筋混凝土管时,顶力估算公式为:

式中,P为计算的总顶力,kN;ω为管道单位长度的自重,kN/m;L为管道的顶进长度,m;n为土质系数,按管顶是否形成卸力拱而定,岩层、黏性土及含水量不大的粉土中,开挖后能形成卸力拱的,n取1.5~2;砂土、含水量大的粉土、砂砾土,开挖后不能形成土拱时,n取3~4。

结合本项目,最长顶推距离L=160m, 管道单位长度自重为ω=50.5 kN/m, n取1.75,可估算最大顶力约为14140kN,据此应采购8只最大输出顶力为2000kN的顶推油缸作为主顶设备。

2)管材的允许压力

在全截面参与受压的理想情况下,管材能承受的压力很大。但在顶进过程中,实际顶进轴线与理论顶进轴线不可避免地会产生偏角。在这种情况下,管材实际上处于局部受压,可以承受压力便会衰减。

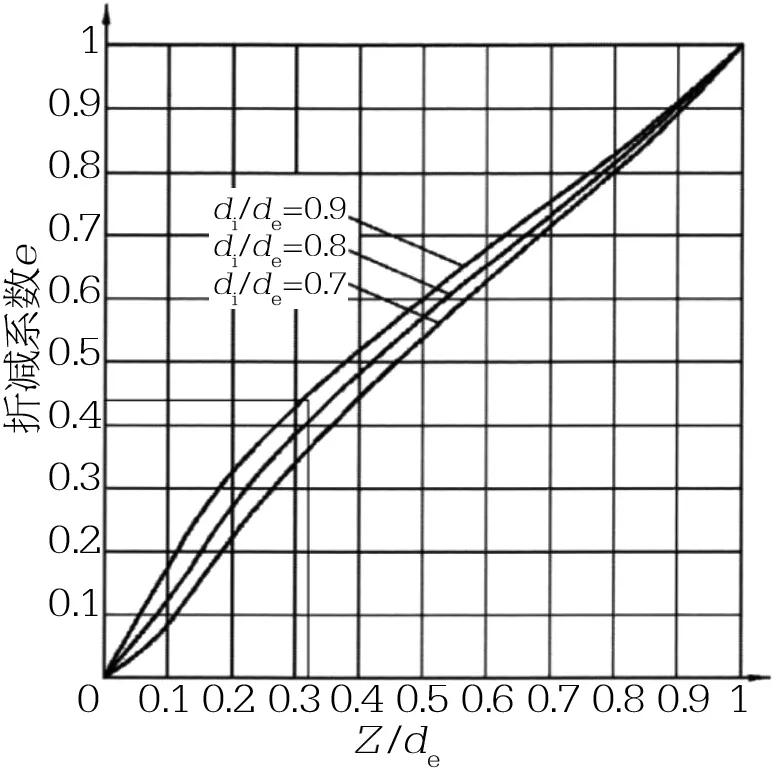

根据香港地区施工规范要求,采用BS EN 1916:2002《无钢筋和钢筋混凝土管和管配件》提供的计算方法,其实质思路是将管材在顶进时的接触状态分为二种:①全截面接触;②非全截面接触(偏角出现时)。根据管材的内外径之比得出管材在非全截面接触时的荷载折减系数e,从而得出局部承压下(最不利状况)管材的允许承受压力。

主要计算参数计算如下:

管材内径:di=2500mm

管材外径:de=2970mm

管材壁厚:t=235mm

管材偏角:φ=0.3°(管材生产商建议)

水松板压缩量:t1=5mm(试验得出)

管材缝隙宽度:d=detanφ-t1=10.6mm

水松板接触宽度:

根据以上参数求得:

图1 荷载折减系数查询图

从图1查得:

荷载折减系数:e=0.44

管材名义强度:fck=50MPa

全截面接触时管材接触面积:

管材最大理论设计荷载:

全截面接触时管材容许最大顶力:

非全截面接触时管材容许最大顶力:

3.3 测量纠偏

测量纠偏系统由洞口电子经纬仪、机头标靶、激光发射器、倾角罗盘、纠偏油缸、控制室显示仪表以及纠偏旋钮等组成。

在实际顶进过程中,顶管机可能会发生方向偏差和自转偏差。而方向偏差又包括轴线高程偏差和平面方位偏差。方向偏差通过控制面板上的纠偏旋钮控制置于TBM机头内的4个纠偏油缸进行控制;自转偏差则通过反转刀盘进行控制。操作过程中,要做到勤纠和缓纠,过大的纠偏和过快的纠偏都可能使与机头相连的第1节甚至前几节管材因局部承压而遭到破坏。

3.4 泥浆循环

泥浆循环系统主要由泥水仓、锥形破碎总程、泥浆泵、中继泵、旁通阀、截止阀、泥浆管道、沉淀池以及泥浆池等组成。泥浆循环系统的主要作用是:①作为将切削下来的岩体输送至地面的载体;②平衡地下水压力及岩体压力。

由刀盘切削下来的岩块在刀盘叶片的带动下不断滚落到泥水仓下部的破碎口,通过泥浆的吸入作用,岩块在经锥形破碎总程破碎到一定尺寸后和泥浆一起经出浆管抽至沉淀池,经过沉淀作用,上层泥浆循环进入泥浆池,通过注浆管进入泥水仓,从而实现泥浆的循环。

3.5 注浆减摩

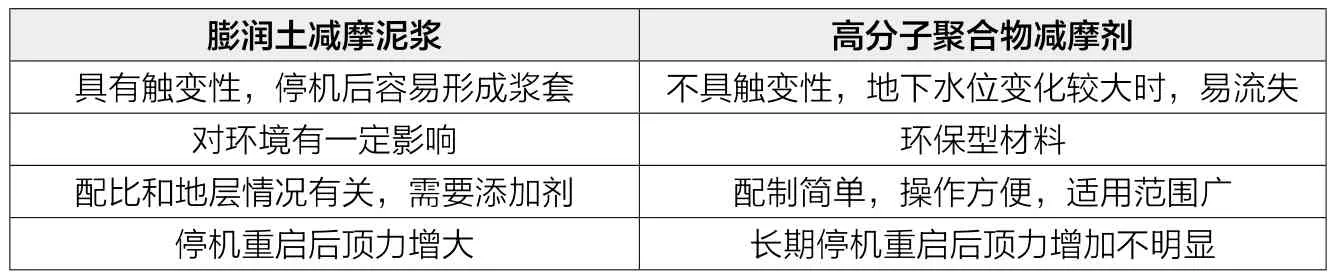

目前的注浆减摩系统使用的减摩材料大致可分为两类:传统的膨润土减摩泥浆和新型的高分子化学减摩剂,这两种减摩材料对比情况如表2所示。

本项目施工地段属滨海地区,受潮位影响地下水位变化较大。结合上述两种减摩材料的特点,本项目采用两种减摩材料混合的方法,具体配合比为1:1:98(膨润土:POLY-DRIVE聚合物:水)。上述混合物在经过注浆机离心搅拌后形成一种絮凝状浆体,通过钢筋混凝土管上的注浆孔加压注浆。

表2 减摩材料对比情况

3.6 辅助保障

辅助保障系统包括发电机、水泵、履带吊车、随车吊、抓泥车及日常维修保养(刀头更换、油泵维修和电力故障排除等)人员和设备。在实际顶管过程中,顶进作业时间只占到了整个作业时间的43%。要提高TBM施工工效,应降低其他作业时间在整个作业时间中的比重,这就要求各个辅助保障系统处于良好的工作状态,动力、吊装和排泥等关键设备要定期安排检修、保养。

4 结语

合理选用泥水平衡式微型盾构机,并针对地质情况对刀盘和刀具设置进行优化,提高工程的可靠性,在保证施工进度的同时提高经济效益。本工程采用新型POLY-DRIVE聚合物加膨润土的注浆减摩方法,成功解决了聚合物减摩材料在地下水位频繁变化岩层中的流失问题,可以形成较为完整的泥浆套,显著降低了摩阻力,使本工程日顶进距离最长为6.3m,月顶进距离最长为89m,均达到了在同等管径和地质条件下,同类施工方法中的国内、外先进水平。