基于薄膜体声波谐振器的柔性有机挥发性气体传感器*

江 源,常 烨,高传海,刘伯华,张孟伦,段学欣

(天津大学精密仪器与光电子学院,天津 300072)

挥发性有机化合物VOCs(Volatile Organic Compounds),作为一种沸点低,易挥发的化合物种类,非常普遍的以气体的形式存在于我们的生产与生活当中。房屋装修中来源于家具,装饰材料中的VOCs气体被认为会对人类健康产生不利的影响[1]。水果在成熟,食物在变质的过程中挥发出的VOC气体可以作为判断食品的新鲜程度的标志[2]。驾驶员呼出气体中的乙醇浓度可以作为快速判断酒驾,醉驾的依据。人类在患有某些疾病时,呼出气体中某一类VOC气体的成分会明显偏高[3-4]。因此,研究VOCs气体传感器具有重要的意义。而便携,轻薄,具有机械柔性的VOCs传感器,在可穿戴设备,仿生电子鼻,家庭医疗装置,环境污染监控节点,食品变质检测的电子标签等方面有着独到的优势和广泛的应用前景[5]。传统的VOCs传感器主要基于半导体金属氧化物[6-7],由于工作原理的限制,这类传感器需要工作在较高的温度下,结合加热控温装置使用,因此存在体积和能耗方面的瓶颈,难以进行微小型化。基于石墨烯,碳纳米管等新兴的二维,一维材料制作的气体传感器,能够在达到非常高的灵敏度的情况下,同时具备很好的弯曲性能[8-12]。但是这类传感器通常需要额外的刺激(如紫外光照)来使器件得到较为快速的恢复。此外,大多数基于纳米材料的柔性传感器只能对二氧化氮,氨气等具有强氧化或者还原性的气体具有比较好的响应,而对于VOCs气体的响应要小的多。Zheng等人[13]基于氧化锌纳米粒子制作了柔性乙醇传感器,传感器对于乙醇的检测限可以达到200×10-6以下,但是该器件需要在紫外光照下工作,且传感器的恢复时间在8 min以上。Moon等人[14]基于三氧化钨纳米线制作的柔性气体传感器对于乙醇的理论检测极限达到了0.1 ppb,但是需要150摄氏度的工作温度,且对于10 ppm左右的乙醇气体恢复时间在10 min以上。此外,这类传感器大多数基于化学敏感电阻的原理,因此对应变非常敏感,在不同的弯曲状态下需要额外的校准才能获得准确的传感数据。

薄膜体声波谐振器,是一种对表面吸附物质的质量非常敏感的一种微机电系统(MEMS)器件。气体分子在器件表面的吸附会使器件的谐振频率发生漂移,通过检测谐振频率的漂移,可以反映出器件所处环境中的气体浓度[15-17]。此类传感器具有较高的灵敏度和很快的恢复速度,可以工作在常温之下,对于不同气体的吸附可以通过在传感器界面修饰不同的敏感层材料来实现,因此使用非常灵活,也非常适合制作阵列化的电子鼻系统。但是,薄膜体声波谐振器对压电材料的质量要求比较高,而质量良好的压电材料需要较高的沉积温度,还需要沉积基底与压电材料之间存在比较好的晶格匹配,因此难以在柔性的聚合物衬底上制造高性能的薄膜体声波谐振器。

本文通过特殊设计的FlexMEMS工艺[18]从硅基底上将压电材料与电极的复合薄膜转移到表面制作有空气腔结构的柔性聚酰亚胺(PI)基底上,成功制作了柔性薄膜体声波谐振器,谐振器具有良好的电学性能和机械弯曲性能。在有机气体传感测试中,谐振器表现出了对于环己烷和乙醇的良好的频率响应特性。

1 实验部分

1.1 柔性体声波谐振器的制备与表面的修饰

为了克服压电材料的生长工艺与聚合物基底不兼容的问题,我们采用传统的半导体加工工艺在硅衬底上预先制备好薄膜体声波谐振器结构所需要的电极与压电层的复合薄膜结构。首先,在硅片上沉积二氧化硅作为牺牲层,并通过光刻和湿法刻蚀工艺使得部分区域的硅衬底暴露出来。然后,沉积钼,并通过光刻加刻蚀的方法形成器件的底电极,其中电极整体位于二氧化硅上,部分电极的边缘位于之前暴露出来的硅表面。之后沉积氮化铝,并光刻刻蚀形成压电层。再沉积钼,通过光刻加刻蚀形成器件的顶电极。最后,将器件浸泡在氢氟酸(HF∶H2O=1∶ 10)中3 h,将牺牲层彻底除去。最后形成的复合薄膜的大部分区域与基底失去粘附力,而之前沉积在硅表面的底电极部分与基底依旧粘附良好,因此该部分作为锚点将器件的整体部分拴在基底上,使薄膜不至于脱离基底散落在氢氟酸溶液中。

在常见的聚合物材料中,PI的热稳定性好,对于酸碱有机溶液有良好耐受性,因此具有较高的工艺宽容度,通过旋涂PI的聚合物树脂再固化的方式,可以制备轻薄的柔性基底。我们使用硅片作为柔性基底的临时承载物,并先在表面旋涂一层聚甲基丙烯酸甲酯(PMMA)以方便后续PI与硅片的分离,紧接着旋涂PI并烘烤固化。之后,在PI表面通过光刻加反应离子刻蚀的方式在表面刻蚀出深度为5 μm的空腔。

图1 柔性体声波谐振器的加工流程示意图

为了制作性能良好的柔性体声波谐振器结构,需要将硅片上的复合薄膜转移到PI表面的空腔之上。空腔在底电极下面起到反射声波,使声波在器件上下电极与空气的界面之间来回反射形成谐振的作用,是提高谐振器品质因数的关键所在。为了实现精确的器件转移和对准,我们使用表面有圆柱形凸起的聚二甲基硅氧烷(PDMS)作为转移的中间介质,在精密位移台和光学显微镜的辅助下,首先将PDMS与硅片上的带转移器件贴合,然后抬起,此时复合薄膜从锚点处断开并与基底分离,被粘连到了PDMS底部。然后,在PI表面旋涂一层稀释过的PI溶液作为粘附剂,将PDMS下的薄膜与PI表面的空腔对准并贴合。待粘附剂中溶剂挥发,粘附层变干后,抬起PDMS,薄膜即被留在了PI基底上,形成了完整的体声波谐振器的结构。

为了增强器件表面对于气体分子的吸附效果,我们在器件表面额外旋涂一层聚异丁烯(PIB)薄膜,并在65 ℃烘箱中烘烤1 h,完成敏感层的修饰。最后,将硅片在丙酮溶液中浸泡,以去除PMMA层,使PI基底连同谐振器从硅片上剥离下来。

加工好的器件如图2所示,其中PI薄膜的厚度约为10 μm,器件的平面尺寸不到1 mm。从器件正面可以看出器件表面干净完整,没有出现裂纹或者其他缺陷。从器件背面可以看到五边形的空腔与器件薄膜对准良好,空腔内没有异常的薄膜塌陷发生。

图2 柔性体声波谐振器的照片与显微照片

1.2 器件电学测试方法

薄膜体声波谐振器的工作频率通常在GHz以上,属于微波频率器件,需要使用矢量网络分析仪进行器件电学特性的测试。器件在加工时留有固定间距的测试电极,微波探针在位移台与显微镜的辅助下直接与测试电极产生物理接触,探针另一端的线缆连接到网络分析仪。我们使用网络分析仪的一个端口对谐振器进行测试,其中直接测量到的参数为反射参数(S11),是不同频率下该端口从器件接收到的反射波与到器件中的入射波电压之比,S11可以通过式(1)转化为该端口的电学阻抗Z11:

(1)

式中,Z0为网络分析仪端口的特征阻抗值,在此处为50 Ω。为了分析器件的弯曲性能,可通过将器件粘贴于一定半径的圆柱表面来模拟弯曲条件,并研究未弯曲与弯曲状态下器件的电学性能改变。

1.3 VOCs气体检测装置

图3为VOCs气体检测装置示意图。其中VOCs气体采用鼓泡法进行制备,即用高纯度的氮气通入载有液态VOCs溶液的鼓泡器中,然后将从VOCs溶液中鼓出的气体与另一路氮气混合进行稀释,并通入到气体传感测试的腔体中。两路氮气的流量分别通过质量流量控制计(MFC)控制,在这里认为从鼓泡器中通出的气体中VOCs气体的分压为该气体的饱和蒸汽压,通过改变两个MFC之间的流速比例,即可实现不同浓度的VOCs气体的配置。

图3 VOC气体配置和传感测试系统示意图

由于难以将微波探针放置于测试腔体中,因此在这里将柔性体声波谐振器固定于印刷电路板上,并通过金线将谐振器的电极连接到电路板的信号线上,并密封于气体测试腔内,信号线另一头处于测试腔外,通过电路板上焊接的接头和同轴线缆连接到网络分析仪上。整个测试环境中气温控制在(21±1)℃。

MFC与网络分析仪均连接于台式电脑上,通过编写软件实现同步的流量改变与信号读取。

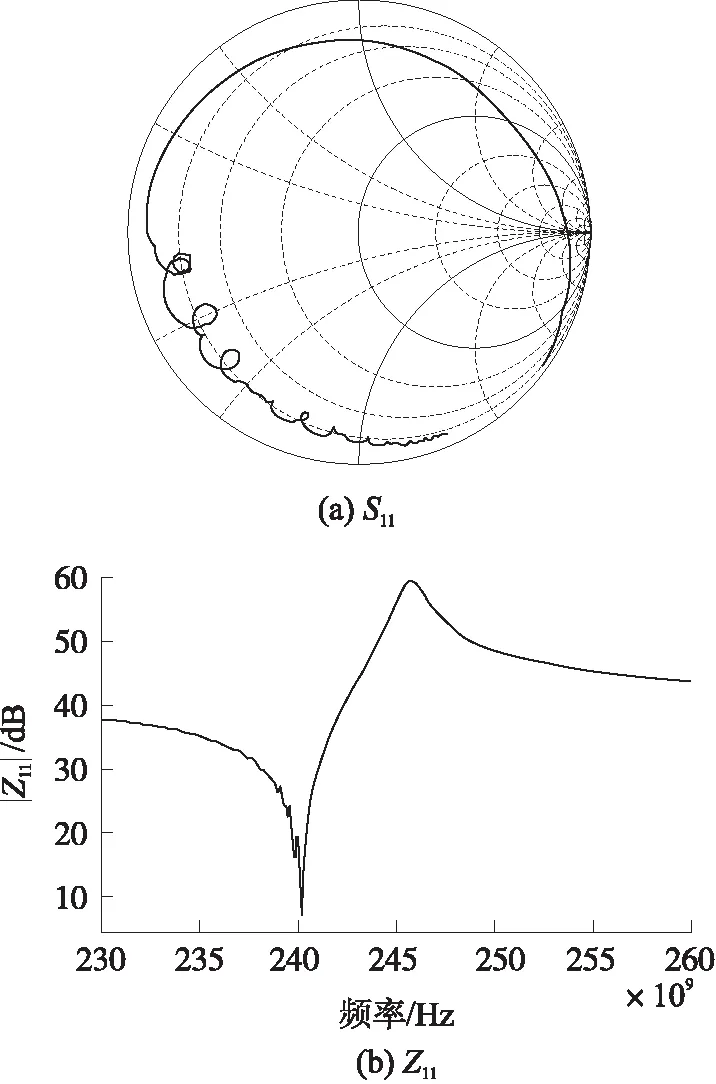

图4 谐振器反射参数(S11)的史密斯圆图和谐振器阻抗幅值与频率关系曲线

2 结果与讨论

2.1 器件性能测试

谐振器反射参数S11的史密斯圆图如图4(a)所示,其中S11曲线整体比较靠近于史密斯圆图的外圈,代表大部分入射谐振器的能量被反射了回来,即谐振器中损耗掉的能量比较少。史密斯圆图的左下角有较多小圈,为谐振器中纵波以外的声波反射产生的寄生谐振模式。谐振器的阻抗频率曲线如图4(b)所示,可以明显看出两个主要的谐振峰,其中阻抗最低点的频率位于2.40 GHz,为串联谐振频率,阻抗最高点的频率位于2.46 GHz,为并联谐振频率。

从图4可以看出串联谐振峰相比于并联谐振峰形状要更加尖锐。一种计算谐振峰处的质量因数Q的办法如式(2)所示:

Q=f/Δf

(2)

式中,f为谐振频率,Δf为谐振峰值变化3 dB时对应的频率带宽。可以计算出串联谐振频率处的Q值为1 920,并联频率处的Q值为145,这与阻抗谐振峰的尖锐程度一致。当谐振器受到质量加载作用发生频率偏移时,使用高Q值的谐振峰作为计算频率的标志点,容易获得更高的信号噪声比。

谐振器在未弯曲的状态下,和弯曲半径为2.5 mm的状态下,阻抗频率曲线的对比如图5所示,其中两条曲线几乎重合,证明谐振器性能基本没有受到基底弯曲的影响。从串联谐振峰局部放大的曲线图可以看出,谐振器的串联谐振频率有着非常小的偏移,计算得到这一偏移为43 kHz。由弯曲导致的频率偏移在传感应用中需要予以考虑。当待测物导致与弯曲导致的频率偏移在同一量级上时,有必要通过预校准或者设置差分信号的方式予以补偿。

图5 谐振器阻抗幅值频率曲线在未弯曲和弯曲半径为2.5 mm的情况下的对比

2.3 VOCs气体传感测试

本文选择了环己烷和乙醇这两种VOC气体,分别作为非极性和极性的代表气体进行传感测试。为了研究器件表面的PIB敏感膜对于传感器灵敏度的影响,我们制备了两个柔性谐振器,并只在其中一个谐振器表面修饰PIB敏感膜。两个谐振器被放入同一个气体传感腔体,并通过交替通入氮气和不同浓度的VOC气体进行器件的实时响应测试。浓度的单位定义为P/P0,其中P为气体在当前混合气中的分压,P0为该气体的饱和蒸气压。对应的气体的体积浓度可以由公式

C/10-6=106×(Ps/PA)(P/P0)

(3)

换算而来,其中Ps为对应气体在实验室温度下的饱和蒸气压,可以由安托因方程换算而来。PA为大气压。通过换算可以得到环己烷和乙醇在P/P0=0.1,室温环境为21 ℃时,对应的体积浓度分别为10 687×10-6和6 106×10-6。传感器的响应参数为Δf,为谐振器串联谐振频率的偏移量。

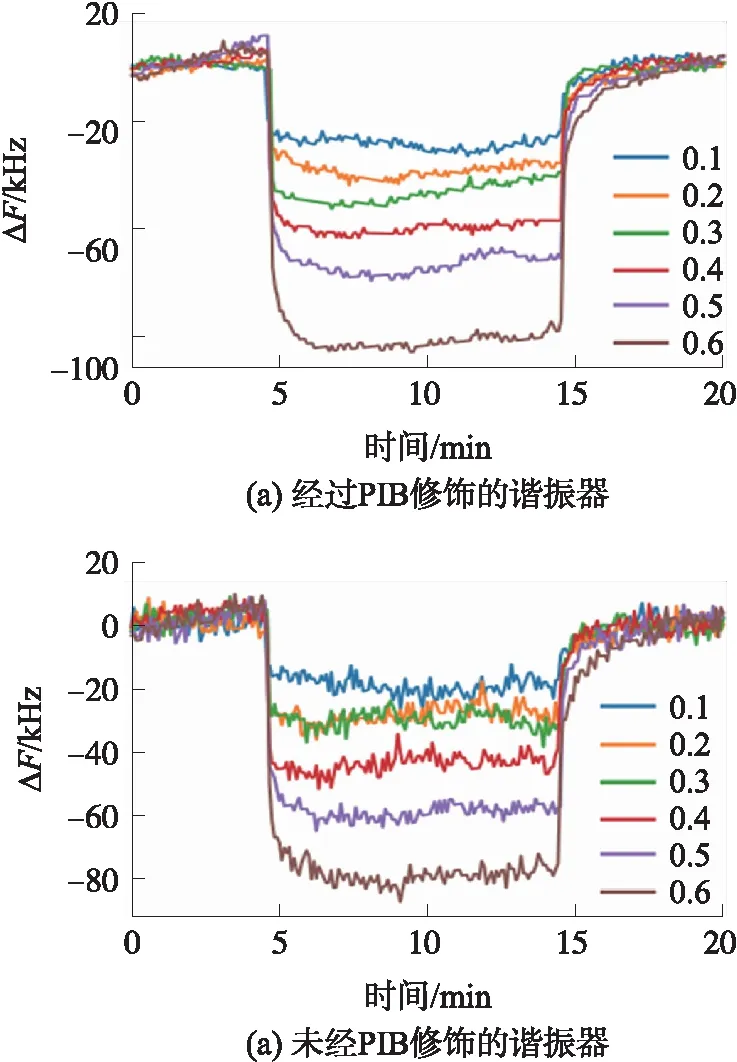

图6 谐振器对于环己烷的实时响应曲线

图6为谐振器对于不同浓度配比的环己烷的实时响应曲线。可以看出在通入环己烷后,由于界面对VOC气体的吸附使谐振器产生了质量加载效应,频率发生了负向的偏移,且频率对于气体浓度变化的响应及恢复速度都比较块,时间大约在1 min以内。没有PIB修饰的谐振器由于频率响应较小,信号噪声的影响非常大。有PIB修饰的谐振器的频率响应明显大于无PIB修饰的谐振器,在P/P0=0.5时对于Δf大约有15倍的提升。图7为谐振器对于不同浓度配比的乙醇的实时响应曲线。其中有PIB修饰的谐振器信号噪声略小于无PIB修饰的谐振器,但是频率响应大小整体相差不大。PIB的修饰使得谐振器对于环己烷的响应提升明显,但是对乙醇的响应提升很小。这可能是由于PIB膜对于非极性气体分子的吸附能力要大于对于极性气体分子的吸附能力导致的。

谐振器表面吸附分子的能力可以大致用Brunauer-Emmett-Teller(BET)方程[19]表示:

(4)

式中,V为界面总的能够吸附气体分子的量,Vm为界面能够吸附的单层气体分子的量,C为BET常数。由于基于质量负载效应的体声波谐振器,其频率偏移在小范围内大致与质量负载呈线形关系。因此可以直接用BET方程尝试拟合浓度与频率偏移关系的实验数据,如图8所示。由图8可以看出数据点趋势与拟合曲线整体一致,其中在环己烷的响应曲线中,有PIB修饰的器件由于信噪比比较好,曲线与数据点拟合的程度最佳。对于乙醇气体,有PIB修饰的器件与无PIB修饰的器件响应曲线的形状趋势基本一致,代表了相似的响应特性。

图7 谐振器对于乙醇的实时响应曲线

图8 经过PIB修饰与未经PIB修饰的谐振器对于环己烷和乙醇的气体浓度与频率偏移之间的关系,以及对数据点使用BET方程进行曲线拟合的结果

假设浓度较低时传感器的响应近似为线性,通过对P/P0为0.1到0.4的数据做线性拟合,可以得到表面修饰PIB的器件对于环己烷的响应灵敏度约为8.37 Hz/10-6,按照测试系统中噪音的两倍为最低检测限进行估算,器件的最低检测限大约在478×10-6左右。表面修饰PIB的器件对于乙醇的灵敏度为1.57 Hz/×10-6,最低检测限大约在2 547×10-6左右。器件的灵敏度以及最低检测极限可以进一步通过更换表面涂层,优化系统噪声等方法加以优化。值得注意的是,由于器件表面的PIB涂层使得器件对于环己烷的响应显著提升,而对于乙醇几乎没有提升,因此通过两个器件的响应差异可以实现对于环己烷和乙醇的较好区分和选择。在更具体的气体传感应用中,可以针对待测气体和常见的干扰气体设计具有不同表面修饰的谐振器阵列,通过阵列的响应特性结合主成分分析(PCA),神经网络等算法以实现待测气体的选择性识别,和对于非待测气体的较小的交叉干扰性。

为了验证气体传感器对于VOC气体浓度响应的重复性,我们对修饰有PIB涂层的柔性谐振器进行了连续的5组相同气体浓度(P/P0=0.4)的测试,实时响应曲线如图9所示。可以看出对于环己烷和乙醇来说,连续5组响应测试中传感器均表现出了比较一致的响应特性。

图9 修饰有PIB的谐振器对于连续5组P/P0=0.4的环己烷和乙醇气体的实时响应曲线

3 结论

本文使用转移印刷的方法,在超薄的聚酰亚胺基底上加工了带有空气腔的柔性体声波谐振器,并将其运用于VOCs气体的传感检测。柔性谐振器的质量因数高达1 920,在弯曲半径为2.5 mm的情况下电学性能变化不大,且串联谐振频率相比未弯曲状态只有43 kHz的偏移。在VOCs气体的响应测试中,表面修饰有PIB聚合物敏感层的柔性谐振器表现出了对于环己烷以及乙醇的明显的响应特性,其中PIB敏感层使得器件对于环己烷的响应提升了十倍以上。柔性VOCs气体传感器在便携可穿戴式环境检测设备,健康监测设备等方面具有非常广泛的应用前景。