城市轨道交通列车牵引制动性能集成测试平台设计与应用

郝保磊 苗 峰 腾万秀

(1. 中车青岛四方车辆研究所有限公司, 266031, 青岛;2. 中车长春轨道客车股份有限公司, 130062, 长春//第一作者, 高级工程师)

城市轨道交通列车交付前需要进行整车牵引制动性能型式试验。其试验项目繁多,数据采集及处理复杂,学科交叉多,专业性强,是整车最重要、最复杂的型式试验项目。

目前,国内城市轨道交通列车牵引制动性能试验大多仍由分系统供应商利用各自系统内部参数或试验设备进行[1],不同系统数据不能实现精确同步采集和显示[2],难以实施涉及到的各系统配合性能的项目测试,无法获得各系统原始数据,不具备第三方独立性。

北京交通大学[1,3]利用美国国家仪器公司的数据采集产品,南京理工大学[4-5]等机构基于单片机,开发的城市轨道交通车辆牵引制动测试系统能够进行部分牵引、制动项目试验,但在通道数目及适应性、采集频率、数据保存、专用算法等方面存在明显的局限性,不能满足实车测试需求;中国铁道科学研究院[6]利用功率分析仪和德国集成测控公司生产的数据采集系统等设备组成轨道车辆综合测试系统,能够进行列车牵引制动性能第三方测试,但设备供电模块、调理模块、采集模块等硬件组成复杂,体积庞大,不便于携带,同样存在多平台数据不能同步、协同采集等问题,且缺乏牵引制动性能测试专用软件,不便于使用。

基于以上问题,本文开发了一套城市轨道交通列车牵引制动性能集成测试平台,能够依据国际电工标准IEC 61133—2006《车辆组装和运行前的整车试验规范》的规定[7]进行整车牵引制动性能型式试验,将传感器测点、车辆硬线、车辆网络信号等数据实现同步采集、处理、保存,将相关专业算法和触发逻辑嵌入集成测试软件,实现了测试流程和数据处理的模块化、标准化。平台的集成度高、便携性高、适应性强,具有灵活的软硬件扩展性能。

1 硬件设计

城市轨道交通列车牵引制动性能集成测试平台由数据处理终端、牵引采集单元、制动采集单元、多普勒雷达、传感器组和专用线缆等组成。

数据处理终端和牵引采集单元、制动采集单元构成上位机和下位机测试系统。多普勒雷达、传感器组和原车网络信号、硬线信号作为采集设备的信号输入。

平台总体硬件架构如图1所示。

数据处理终端作为上位机承担设备调度、数据接收、数据解析、数据保存、人机交互等工作。数据处理终端采用面向仪器系统的外设部件标准(PXI)总线,包括主控制器、数据接口卡、多功能车辆总线(MVB)通信解析卡、控制器局域网络(CAN)通信解析卡、显示器、键盘等外设组成部分。

主控制器配置主频2.7 GHz的处理器、固态硬盘,以及丰富的以太网、RS232/RS485等外设接口,能够满足多通道、高采样率数据的实时处理要求。

数据接口卡专门针对城市轨道交通列车牵引制动性能测试开发,具备2个2 Gbit/s光纤接口和1个10 MGbit/s的RS485通信接口。其中,2个光纤接口分别用于连接牵引采集单元和制动采集单元,RS485接口用于连接多普勒雷达输出信号;数据接口卡以现场可编程门阵列(FPGA)芯片为主控芯片,通过光纤接口发送同步采集时钟信号给各采集终端,实现所有信号同步采集;另外数据接口卡上还预留一路同步信号输出接口,用于测试平台与其他通用仪器协同工作,实现同步采集。

数据处理终端内还设置1块MVB通信解析卡和1块CAN通信解析卡,将列车网络信号输入接入对应通信解析卡,配合软件和通信协议配置即可实现原车网络所有参数的实时解析,获取的原车网络数据可以作为测试数据的参考或补充。

数据处理终端通过自带显示屏、触摸板、键盘等外设实现用户交互操作。整机集成度高,功能强大,便于携带。

图1 测试平台硬件架构

牵引采集单元和制动采集单元作为测试平台的下位机,用于接收除多普勒雷达信号和原车网络信号以外的测试数据。

采集单元作为牵引制动性能测试专用信号接入设备,其通道种类、适用传感器的类型、通道数量均可确定。为尽量减小试验现场硬件连接的工作量和误接几率,采用传感器、传感器线缆、信号输入通道固定配对使用的设计思路,传感器通道通过一个多芯航插实现传感器供电和信号输出同时接入,采集单元内部根据各通道适配的传感器定制传感器供电、数据采集和信号调理电路。使用时根据采集单元面板上的通道名称和传感器线缆航插上的名称对应插入即可使用,不同种类通道之间通过选用不同的航插芯数和防错销实现区分,避免因错插引起的硬件损坏。

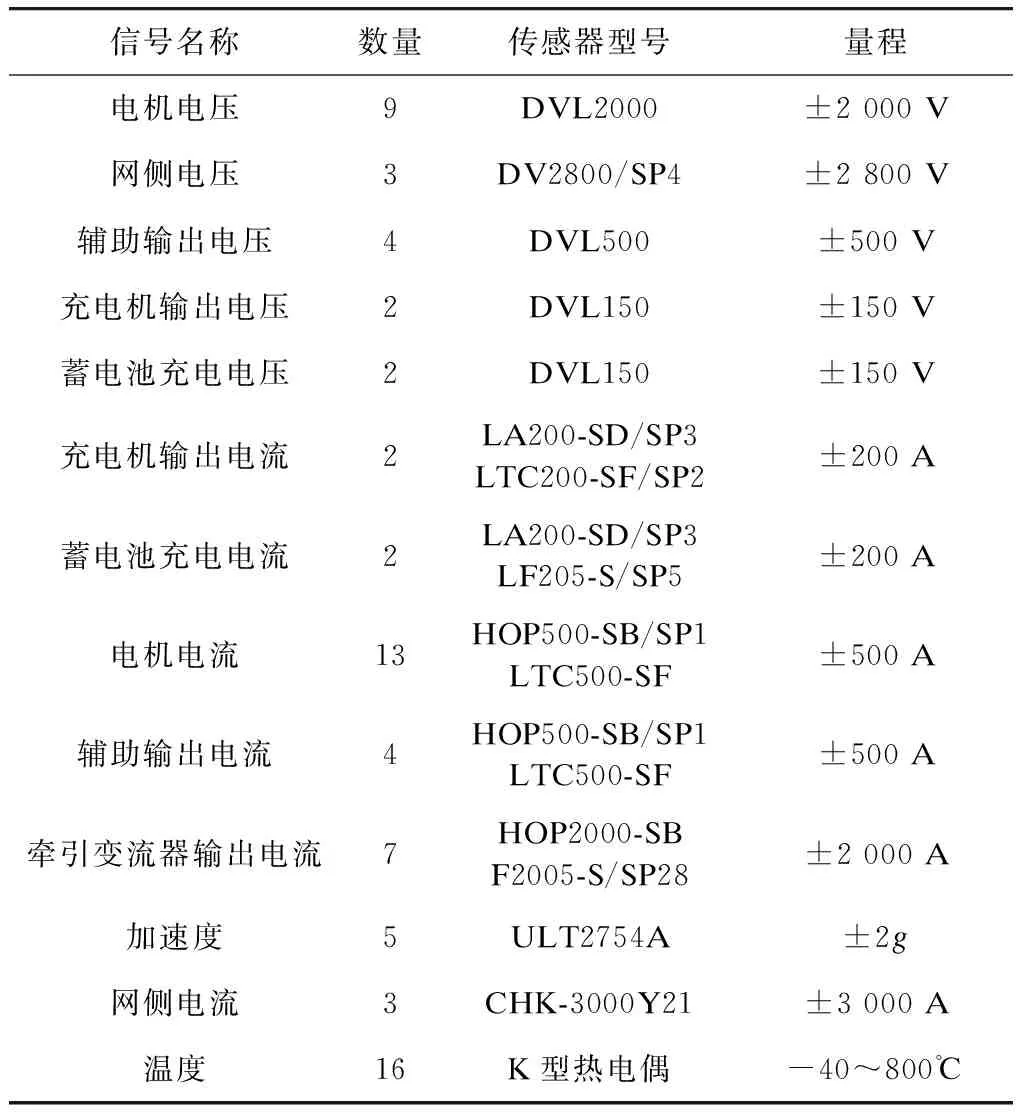

牵引采集单元通道设置和信号范围见表 1。制动采集单元通道设置和信号范围见表 2。

表1 牵引采集单元通道信息设置和测量范围

表2 制动采集单元通道设置和测量范围

牵引采集单元和制动采集单元采用相同的架构搭建,内部包括1块主控板、7块8通道传感器供电采集板、1块16通道热电偶采集板、1块电源板,以上板卡以插板的方式安装在机箱底部的数据背板上。

主控板基于FPGA芯片设计,主控板上的光纤接口接收数据处理终端发出的同步采集信号,通过串行外设接口(SPI)总线和采样脉冲实现各板卡调度和通信。主控板包含48路数字量采集功能,数字量信号通过信号转接盒接入主控板。其中,40路使用限流光耦电路实现普通数字量输入采集,能够适应不同列车的DC 24 V、DC 110 V等多种控制电压制式;8路使用差分运放电路调理信号后输入FPGA芯片进行测频,实现对轴速传感器脉冲输出的频率测量。主控板在每个采样周期内将数据打包并经8 bit/10 bit编码后传输给数据处理终端。主控板的原理框图如图 2所示。

图2 主控板原理框图

电源板的输入采用DC 24 V,各通道传感器所需供电电压包含DC 12 V、DC±15 V、DC±24 V等多种制式。输入的DC 24 V电压经过滤波保护电路后分别进入不同的电压转换电源模块,将输入电压转换成不同电压制式后通过输出端滤波保护电路输出,不同电压通过数据背板提供不同通道的各类传感器的供电。

传感器供电采集板负责各传感器供电、采集、信号调理等,通过数据背板电源通道接收各制式电压输入,并通过航插和专用线缆给各传感器供电。传感器输出信号通过航插传入内部各个为不同类型传感器定制的调理电路进行信号处理,各路信号经过调理后送入模数转换电路进行模数转换。模数转换电路将各通道信号通过背板传输到背板的通信总线上完成信号采集功能。传感器供电采集板原理框图如图 3所示。

图3 传感器供电采集板原理框图

研发的城市轨道交通列车牵引制动性能检测平台及连接关系如图 4所示。检测平台各部分硬件根据需求定制,传感器、专用连接线缆、通道配对的设计使设备互连简单,大大减小了试验现场的连接工作量和误连接概率。与其他采集设备供电、采集、信号调理功能分别由独立模块承担的方法不同,将以上功能集成在采集单元内部,大大减小了设备的体积,提高了便携性;所有硬件轻量化设计,配置把手及四角防护元件,便于携带和运输。

另外,采集单元的模块化设计方案和光纤组网通信方式,使牵引采集单元和制动采集单元可以根据现场试验需要灵活携带、单独工作,同时保证测试平台具备很强的硬件扩展性,可以根据需求扩展为城市轨道交通列车便携式综合测试平台。

图4 城市轨道交通列车牵引制动性能集成测试平台

2 软件设计

依据IEC 61133—2006规定,城市轨道交通列车牵引制动性能型式试验包括牵引制动系统静态试验、辅助供电系统试验、启动和牵引特性试验、惰行阻力试验、系统温升试验、网压变化试验、电气制动试验、空气(液压)制动试验、混合制动试验、空转滑行试验、故障运行及救援试验界面、典型线路图及能耗试验等项目。不同试验项目所需的传感器类型、计算算法、试验流程等各不相同,如采用一种软件交互界面供所有试验项目使用,则很难将不同试验的配置信息、专用算法都嵌入软件界面,导致软件操作复杂,无法实现各试验项目的流程化测试以及专业算法实时数据处理。

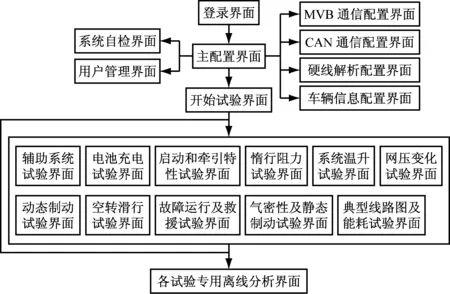

因此,采用模块化、定制化的软件设计思路,通过软件完成测试所需通用的配置设置后,根据不同试验项目的测试需求,定制专用的数据采集界面和离线数据处理界面,各界面后台内置针对各项目的专业算法和运算逻辑,实现测试的流程化、自动化。软件层次结构如图 5所示。

用户通过数据处理终端访问测试软件,软件具备用户管理和权限分级功能,登陆后在主配置界面能够实现MVB通信协议配置、CAN通信协议配置,完成配置后软件可以根据协议实时解析接收到的原车网络信号并显示,作为测量信号的参考和补充。用户还可以将原车硬线和控制指令的逻辑关系输入软件,即可实现根据采集到的硬线信号解析为对应的车辆控制指令,并依据指令变化触发相应的计算算法。

图5 软件层次结构

用户选择不同的试验按钮进入各个试验项目专用采集界面或离线分析界面,通道配置、界面内容、试验和处理流程均按照试验需求定制,结合后台专用处理算法进行轨道车辆牵引制动性能参数试验数据采集、结果计算和离线数据分析,同时预留通用配置选项供用户增加个性化试验通道和处理算法。各试验界面和离线分析界面在满足各试验项目具体需求的前提下,保证总体风格和交互方式一致,降低软件的学习和使用难度。

一个典型的试验采集界面如图 6所示。数据文件名设置区用于设置试验数据储存名称,用户输入工况名后软件自动根据试验项目、试验时间、当前用户等元素创建数据库文件;流程控制及软件跳转菜单用于引导用户执行试验,首先根据硬件连接设置试验通道、采样率等参数,然后通过采集、保存等按钮控制测试平台执行响应操作;接线及计算方法选择按钮用于选择针对该试验定制的不同算法;数据实时显示区以曲线、数值等方式显示实时数据;试验状态及结果显示区用于显示试验状态和试验结果参数,配置正确后各参数均可根据后台设置好的算法和信号触发逻辑自动计算,计算结果可实时显示和保存。

图6 典型的试验采集界面

由于牵引制动性能试验所需通道数多、数据量大、算法复杂、同步处理和程序响应要求高,必须设置合理的程序架构才能满足以上要求。各试验界面后台采用3线程并行的事件队列执行结构,程序结构简化原理见图 7。

图7 程序结构简化原理

图7中,第1线程为操作响应线程,用于响应用户交互操作、程序中断和触发专用算法;第2线程为采集和计算线程,完成数据接收、解析、显示、计算等工作;第3线程为数据保存线程,完成数据打包、数据写入等工作。第1线程和第2线程之间采用事件队列通信,第1线程响应用户操作、程序中断、预设事件中断后将相应操作事件压入事件队列供第2线程执行;第2线程和第3线程之间采用带数据事件队列通信,第2线程将每个采集周期获得的实时原始数据和计算结果压入数据事件队列,第3线程完成数据写入工作。

采用3线程并行的事件队列执行结构能够最大限度地利用硬件计算能力,保证所有数据和操作均能按照先后顺序传输和执行,避免数据丢失和用户响应丢失。

3 应用验证

城市轨道交通列车牵引制动性能集成测试平台生产调试完成后,在牵引制动系统联调试验台等试验平台上完成软硬件功能验证,与功率分析仪等通用仪器对比测试验证测量的准确性。测试平台送北京航天测试计量测试技术研究所进行校准并取得证书(证书编号:JZ3f2016-10-5042),平台所有传感器均送广州广电计量检测股份有限公司等机构通过了第三方校准和标定并取得证书。

优秀传统文化教育的缺失。调查发现,大学生对以古建筑为代表的 优秀传统文化有较高的学习兴趣,但在校期间缺乏规范的引导,这直接影响大学生群体对本民族文化的认同和肯定,也就缺少了对民族文化自觉和自信的基础来源。

测试平台于2016年8月至9月在某100%低地板有轨电车上进行了应用验证。被试有轨电车采用液压制动系统,设计运营速度为70 km/h。

车上布置的测点其所测对象包括:测速雷达,轴速,纵向加速度,牵引变流器输入侧电压、电流,牵引电机电压、电流,辅助变流器输出电压、电流,各车制动缸、蓄能器压力,司控器硬线,安全制动、替代制动等指令硬线,列车网络信号等。

各试验项目中,从起动加速至目标速度,然后施加混合制动减速至停车的运行过程,涉及牵引系统参数、制动系统参数以及各系统配合性能,其涵盖测点多、流程化测试要求高,具有代表性。

现以额定工况下的一次时速0~70 km加速、施加B7常用制动、停车过程的测试曲线为例,说明测试平台的测试效果,试验过程测试曲线如图8所示。

为了便于说明,图8中只展示了司控器级位、车速、加速度、电机功率、制动缸压力等曲线。司控器级位由司控器9根硬线通过软件配置实时解析得到;车速由多普勒雷达测得;电机功率由牵引电机三相电压传感器和三相电流传感器输出计算得到;制动缸压力由压力传感器测得。

图8 0~70 km/h加速、B7制动试验曲线

根据测试结果得出整个试验过程为:在司控器级位由惰行N位转换为牵引P4位时,列车液压制动缓解响应时间为1.46 s,同时牵引电机输出正功牵引车辆加速,单台牵引最大功率145.6 kW,出现在速度为34.6 km/h处;速度达到68.7 km/h后司控器回惰行N位惰行2.2 s,然后司控器转为B7级制动位,车辆开始制动;制动指令发出后因电制动完全发挥需要时间,1车液压制动在指令发出后的0.3 s开始施加,持续2.1 s后退出,2车液压制动在指令发出后的1.5 s开始施加,持续0.4 s后退出;电制动功率在制动指令发出2.7 s后达到最大值-283.8 kW;之后列车在电制动作用下持续减速,速度降为3.8 km/h时电制动退出,完成电液制动转换直至车辆完全停止。试验过程自动测得的测试结果见表 3。

表3 试验测试结果

利用城市轨道交通列车牵引制动性能集成测试平台按照IEC 61133—2006规定的试验项目和方法,完成了整车牵引制动系统的各项静态和动态型式试验,实现了牵引制动系统参数同步采集和回放,以及制动距离、功率等试验参数的自动计算。

另外,测试平台的应用积累了大量的牵引制动系统同步测试的原始数据,在牵引制动系统调试、产品性能提升、问题分析等方面也发挥了重要的参考和指导作用。

4 结语

针对目前缺少城市轨道交通车辆牵引制动系统型式试验同步集成便携测试设备的现状,研发了城市轨道交通车辆牵引制动性能集成测试软硬件平台,介绍了测试平台的硬件组成及工作原理,描述了集成测试软件的架构和功能。利用测试平台在某有轨电车上进行了牵引制动性能型式试验,验证测试平台的实际应用效果。

研发的城市轨道交通车辆牵引制动性能集成测试平台具有以下优点:

(1) 能满足城市轨道交通列车牵引制动型式试验测试需求,操作流程自动化,硬件集成度高,便于携带,并预留了硬件扩展接口;

(2) 对牵引系统参数、制动系统参数、车辆信号硬线指令信号和原车网络信号能实现同步采集、解析、处理保存,以及参数离线同步再现;

(3) 配备了硬线跳变自动触发计时等算法,其计算功能丰富,软件多种数据呈现方式,完全自主开发,具备良好的人机交互性和二次开发性。

下一步将利用该测试平台在各种地铁、有轨电车等城市轨道交通列车上进行牵引制动性能型式试验,以进一步验证和优化系统功能。