中国石化华中成品油管道缺陷成因分析及维修维护措施

郑京召 郭爱玲

〔中国石化销售有限公司华中分公司 湖北 武汉 430000〕

中国石化华中成品油管道呈点多线长、野外分布广、地形复杂、高后果区多、管理难度大、不可控因素多等特点,且随着管道使用年限的延长,管道施工质量的缺欠、腐蚀干扰和外力破坏等原因造成的缺陷使管道本体状况逐步恶化,潜在危险逐渐增加。

内检测在发现管道本体缺陷,有效评估管道安全性能方面发挥着举足轻重的作用[1],并已成为管道实施完整性管理的重点和核心。如何充分利用内检测数据对缺陷点进行合理准确评估,确定受损管道是否需要维修,以及采用何种方式修复,已成为实现基于内检测技术的管道完整性闭环管理[2]的重要问题。

本文根据管道周边环境、开挖情况分析缺陷点的分布规律、产生原因,结合缺陷评价模型对管道的破坏程度进行评估,针对性地制定维修维护和预防措施,进而指导建设期管道建设和运营期管道的日常管理,对有效防治管道隐患,具有借鉴意义。

1 内检测发现问题的统计分析

华中片区成品油管道有φ406 mm×7.1 mm、φ355 mm×7.1 mm、φ323 mm×6.4 mm和φ273 mm×6.4 mm四种规格,涉及湖北、湖南、江西、安徽四省,途经区域有河流、鱼塘、丘陵、农田、荒地、公路、铁路、厂矿等复杂地貌。自2015年,所辖管道陆续完成了几何变形检测和三轴漏磁检测,获取了大量的管道缺陷信息。

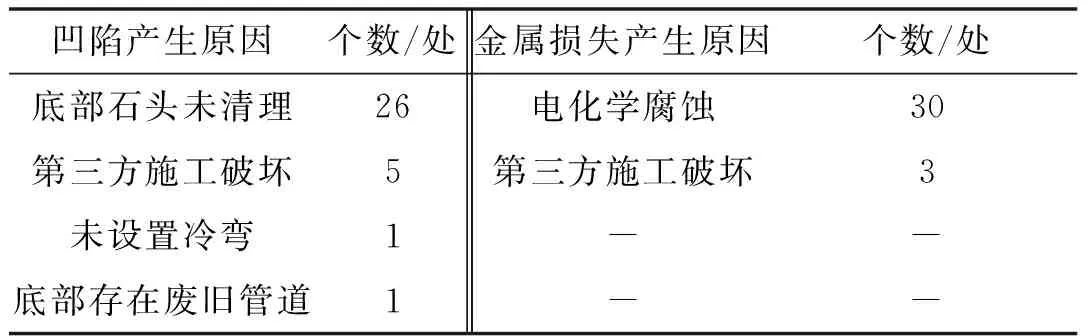

对已开挖调查的33处凹陷点进行了分类统计(表1),发现引起管道凹陷变形的因素有底部石块顶压、第三方施工破坏、未设置冷弯管和底部存在旧管道等。底部石块、旧管道顶压和未设置冷弯管等建设期施工质量引起的凹陷点位于管道4:00-8:00范围内,由第三方施工破坏引起的凹陷点位于管道顶部11:00-3:00范围内。其中,底部石块顶压导致管道凹陷变形占78.9 %,第三方施工破坏占15.1 %,未设置冷弯管和旧管道顶压导致管道凹陷变形均占3.0 %。管道底部石块均为建设期管沟未清理留存,又因多年水土沉降顶压管道,导致管道变形。

对已开挖调查的33处金属损失点进行统计(表1),发现引起管道金属损失的因素有电化学腐蚀和第三方施工破坏。两者造成的金属损失点在管道圆周的分布没有明显规律。其中,电化学腐蚀导致的金属损失占90.9 %,第三方施工破坏占9.1 %。

表1 内检测发现问题统计表

2 成因分析

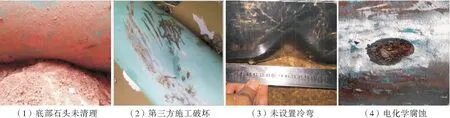

图1为底部石头未清理、第三方施工破坏等4处典型的缺陷点形貌,经开挖测量,缺陷点基本参数见表2。

图1典型缺陷点形貌

表2 四处缺陷点基本信息表

注:1)OD:管道外径;2)wt:管道壁厚。

图1(1)管道位于塘堤内侧,管道沿塘堤敷设,距离鱼塘约2.5 m。缺陷处防腐层破损。施工时未按要求清除管底石块,由于管道两端随土壤沉降,造成石块顶伤管道,使管道底部凹陷变形。经现场实测,变形量仅为3.9 % OD,经外观观察属于平滑凹陷。按照行业标准[3]对管体凹陷部位外表面实施了磁粉检测,未发现裂纹。

图1(2)管道北侧、南侧和东边均为农田,西边为池塘。缺陷处防腐层破损。管道下沟后投油前,未及时设置“三桩一牌”,当地建设单位平整土地时,机械设备损伤管道,造成管道顶部凹陷变形。按照行业标准[3]对管体凹陷部位外表面实施了磁粉检测,未发现裂纹。该凹陷深度已经达到6.8 %OD,且含有明显划痕,虽经过打磨处理,但壁厚减薄不排除仍存在应力集中,需立即维修。

图1(3)管道沿高速公路敷设,北边有工程安装公司,东面有鱼塘、公墓,南边有高速公路、西边为农田。地质由上而下主要为黄泥土、砾砂土层。缺陷处防腐层完好,未见破损。管道定向钻入土点与直管段接头处未设置冷弯,强力组对焊导致管道凹陷变形。经现场实测,变形量为7.7 %OD,经磁粉检测,未发现表面裂纹。由于变形量大于6 %OD,需立即维修。

图1(4)缺陷处有黑色粉末,防腐层破损。外检测发现管道断电电位不满足-850 mV,管道处于欠保护状态。土壤电阻率分布不均匀,且土壤电阻率普遍偏大,客观上造成了阴级保护电流难以通过管道缺陷点流入管道,并在局部管段造成阴级保护屏蔽效果,导致管道极化水平下降,通断电电位偏正,缺陷点发生腐蚀。管道在阴极保护缺失的条件下,当穿越含水量高、土壤含盐量较大、氧含量偏少的农田、水塘管段时,该管段为阳极区,易发生腐蚀。打磨过程中该缺陷点发生油品呈雾状泄漏。

3 维修维护措施

3.1 变形点修复措施

根据国标[4]及行标[5]并结合经济性考虑,对于3.9%OD的变形点应选择复合材料进行补强修复,并清除管道底部石块;对于6.8%OD的变形点应采用换管或B型套筒修复方式,并清除管道底部石块;对于7.7%OD的变形点,因其变形量较大,需结合有限元模拟分析变形管道的承压能力,再综合评定是否需要换管。

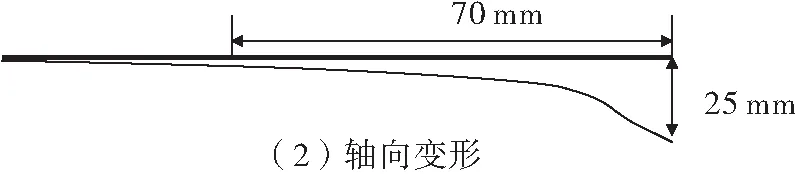

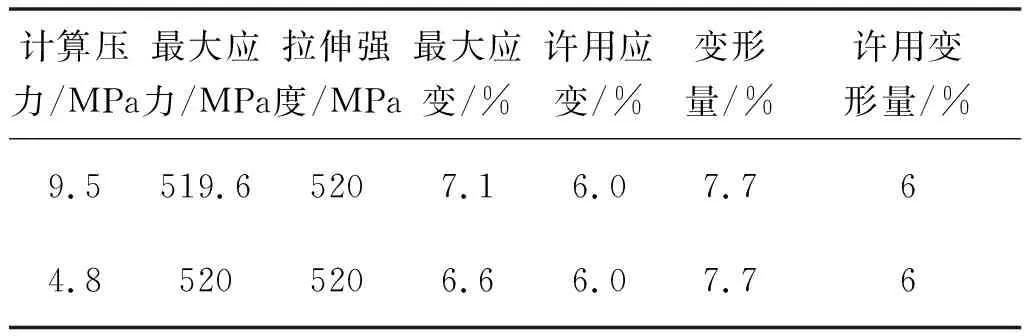

该管道材质为L415,管径323.9 mm,设计压力9.5 MPa,缺陷处壁厚6.35 mm,运行压力4.8 MPa。采用设计压力和工作压力对缺陷点进行评价。取管道的1/4进行有限元建模[6,7],分析采用Ansys[6,8,9]有限元软件中的八节点壳单shell 181,压头采用实体单元solid 45。压头与管道顶部之间为接触关系,管道长度取为2 m,在对称面施加对称边界条件,并在管道底部施加约束。材料的本构关系采用Ramberg-Osgood模型,屈服强度415 MPa,抗拉强度520 MPa。采用静态分析,模拟管道凹陷成型过程。分析过程包含施加内压、施加外部载荷、卸载外部载荷三个步骤[7]。通过有限元数值模拟,由图2凹陷处变形可见,有限元模拟与实际测量结果吻合较好,能够模拟凹陷管道的实际情况。有限元云图见图3,计算结果见表3。

图2 凹陷处变形

图3 有限元云图

表3 评价结果对比情况表

由表3可见,运行压力下,凹陷点局部最大等效应力均为520 MPa,达到材料的抗拉强度[8]。最大等效应变6.6%,超过许用应变6%;实际变形量7.7%OD,超过许用变形量6.0% OD,该缺陷点应立即进行维修。结合国标[4]及行标[5]中凹陷修复建议,同时考虑该凹陷点两边300 mm长度范围内管道直径存在轻微鼓胀,建议换管。

3.2 金属损失点修复措施

该金属损失点由于打磨过程中该缺陷点发生油品呈雾状泄漏,应立即停输,采用补板临时修复,并在后期加强监护。

4 防治对策

4.1 建设期管道施工管理

建设期施工[10]中应针对不同地质条件的施工通道采用不同的修筑方法,保证通道的平整度,避免管材损伤;接收、发放管材时需严格检查,拒绝有缺陷的管材入场;二次倒运时,运输车上铺设草袋或胶皮,采用捆扎带封车防治管材滚擦变形或防腐层破损;管材装卸应使用专业吊装工具,保证管材装卸过程无损伤;开挖管沟内需清除石块,无法清除的石块,应将石块上部清除,保证管道沉降余量,杜绝使用橡胶垫片、砂袋等临时性垫隔措施;阴级保护系统保护长度要覆盖整个外管道。

4.2 运营期管道日常管理

做好管道外检测、内检测和合于使用评价工作。严格按照国家标准、规范要求,加强外管道定期检测制度,对存在外腐蚀的管道进行防腐层完整性检测评价和阴极保护有效性评价,对存在杂散电流干扰的管段进行专项检测并排流;对存在内腐蚀的管道加注缓蚀剂等。实施周期性内检测,并将内、外检测数据对齐,综合评价管道安全状态,结合高后果区分布及合于使用评价结果,合理安排缺陷修复计划和周期性内外检测计划,杜绝发生管道泄漏事故。

抓实防治第三方施工管理。第三方施工现场应配置专人实施24 h监护。搜集沿线的所有土地使用者、沿线户主、行政村或自然村的村干部、小队长和乡镇土地管理所、水利管理所的基层干部、省市县发改委、土地、规划等部门,以及通讯公司等施工企业信息[11],及时掌握第三方施工消息,杜绝第三方施工破坏。

5 结语

统计内检测发现的管道本体缺陷信息,分析得出以下结果:

(1)建设期施工质量是引起管道变形的主要原因,主要有底部石块顶压、第三方施工破坏、未设置冷弯管、底部存在旧管道。

(2)运营期电化学腐蚀和第三方施工破坏可引起管道金属损失,其中电化学腐蚀为主要因素。

(3)考虑经济性,对于变形量小于6%OD的平滑凹陷,可使用复合材料补强技术进行修复;对于大于等于6%OD的凹陷,应结合数值模拟软件进行计算,准确评估缺陷的最大等效应力和等效应变,根据实际情况选用B型套筒或换管修复方式;对于较严重的金属损失点可采用补板进行应急性临时修复,后期可根据金属损失点的密集程度、经济条件、维修资源情况,选用B型套筒或换管等永久性修复方式。

(4)加强建设期管道工程中每道工序的质量监控和验收,以及运营期管道内、外检测和第三方施工管理,做到随时掌控管道状态。