基于EBSILON软件的二次再热MC机组 变工况特性分析

樊羊羊, 齐秋毫, 何 平

(1.浙江大唐乌沙山发电有限责任公司, 浙江 宁波 315700; 2.大唐贵州兴仁发电有限公司, 贵州 兴仁 562400; 3.上海电力学院, 上海 200090)

近年来,随着高效超超临界二次再热技术的应用,人们对回热系统抽汽过热度的问题越来越关注[1-2]。目前,常规的做法是采用跨能级的能量利用方式,即通过在第2级和第4级回热加热器蒸汽入口前设置外置式蒸汽冷却器,将低能级的能量(2#和4#加热器)利用到高能级(锅炉)中去,以达到节能的目的[3]。

另一种过热度利用方式是采用Master Cycle(MC)系统,即通过将汽轮机超高压缸的部分排汽引入到高背压小汽轮机中,替代原有的中压缸抽汽,以达到降低过热度的目的[4]。国内外较多学者和机构对MC系统进行了研究。文献[5]在1 000 MW机组上进行了能损分析,认为相对于原始系统方案可节能45~50 kJ/kWh,但随着机组负荷的降低,其节能效益逐渐下降;文献[6]分析了MC系统的变工况特性,认为随着机组负荷的降低,MC系统循环效率的增加值将从0.52%提升至0.62%,收益随负荷逐渐升高。

MC系统尚未得到应用,且其变工况效益仍有很大争议。受我国电力供给端的影响,火电厂深度调峰运行已成为发展趋势。由于调峰运行各级抽汽过热度随着机组负荷的变化而变化,因此对机组进行变工况下的过热度分析具有重要的现实意义[7-8]。鉴于此,本文基于现有超超临界二次再热机组,设计了带有MC系统的超超临界二次再热系统,利用EBSILON软件进行了变工况分析,并对节能效果进行了评价,以期为MC系统的应用提供参考。

1 传统回热系统方案

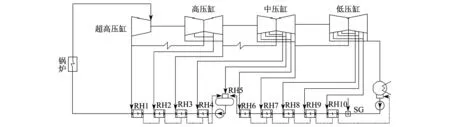

选取某电厂典型超超临界二次再热机组为研究对象,采用超超临界滑压直流炉,汽轮机为N1000-30/600/610/610,如图1所示,记为1#系统。

图1 传统回热系统示意

表1为汽轮机热耗率验收(Turbine Heat Acceptance,THA)工况下各级抽汽参数对比。通过对比可以发现,RH2~RH6回热加热器的抽汽过热度很大,并且抽汽过热度都在200 ℃以上,其中RH4过热度最高,为320.68 ℃。由热力学分析可知,过热度大的回热抽汽主要集中在再热后的前几级,即再热后会造成回热抽汽过热度增大,削弱回热对系统的贡献。

表2为回热系统蒸汽压力随机组负荷变化结果。表3为回热系统蒸汽温度随机组负荷变化结果。表4为回热系统蒸汽过热度随机组负荷变化结果。从表2~表4中可以看出,随着机组负荷的降低,各级抽汽温度变化不大,主要是因为目前在二次再热机组采用滑-定运行方式,当机组功率降低时,蒸汽压力降低(如表2所示),而温度基本保持不变(如表3所示)。因此,在低负荷情况下,随着蒸汽压力的降低,蒸汽所对应的饱和压力逐渐降低,温度基本不发生变化,蒸汽的过热度随负荷降低逐渐升高(如表4所示)。由此可知,在低负荷情况下,二次再热机组的过热度浪费问题十分严重。

表1 THA工况下各级抽汽参数对比

表2 回热系统蒸汽压力随机组负荷变化结果

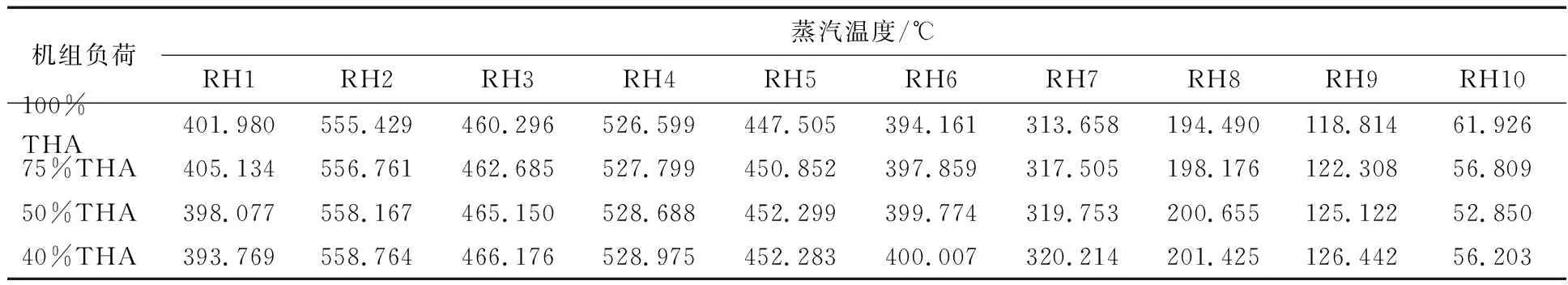

表3 回热系统蒸汽温度随机组负荷变化结果

表4 回热系统蒸汽过热度随机组负荷变化结果

2 改造系统

2.1 外置式蒸汽冷却器回热系统方案

图2 外置式蒸汽冷却器回热系统

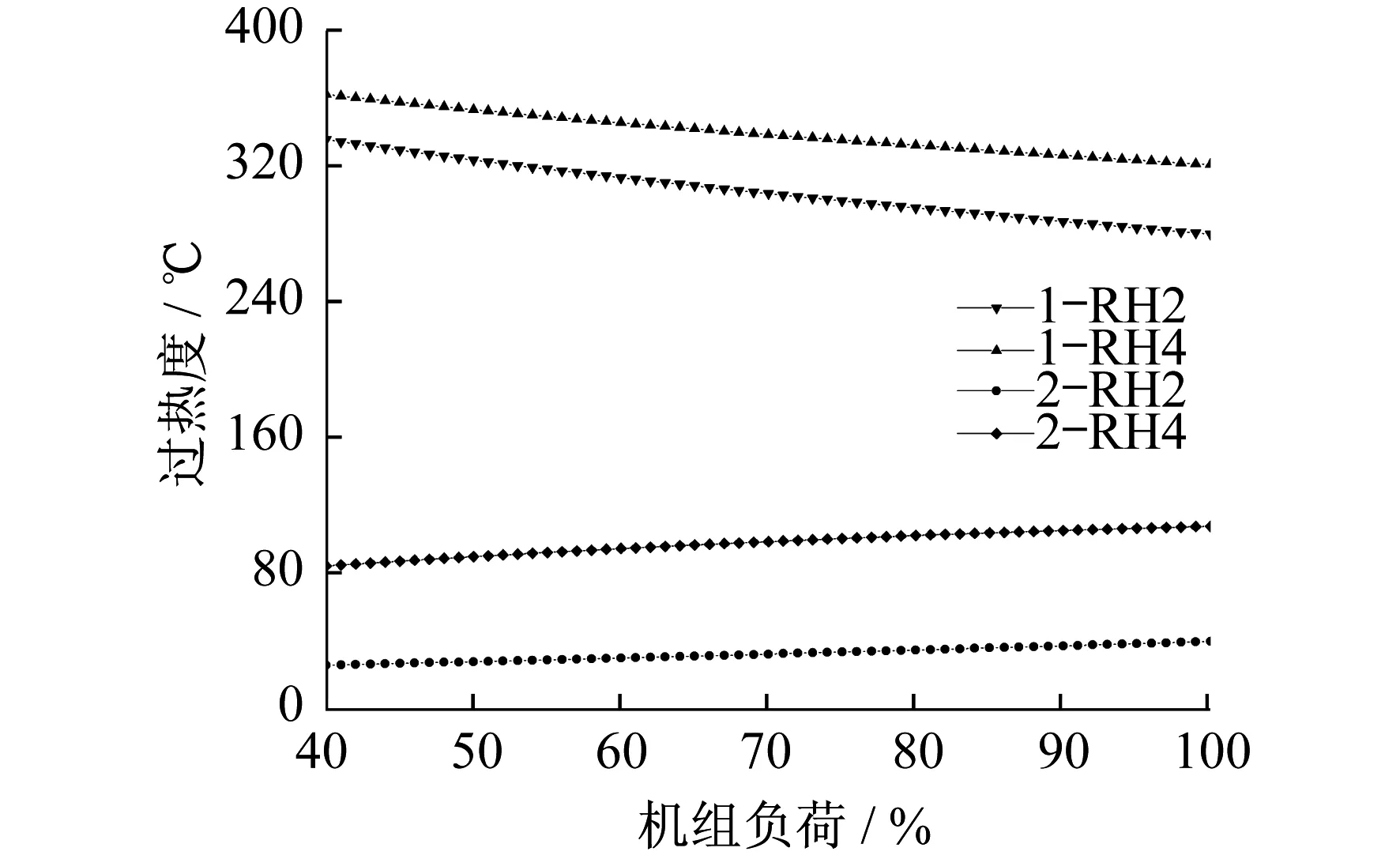

图3为1#系统与2#系统RH2和RH4加热器过热度随负荷变化结果。图3中,1-RH2代表1#系统中RH2加热器的过热度随机组负荷的变化情况,1-RH4代表1#系统中RH4加热器的过热度随机组负荷的变化情况;2-RH2代表2#系统中RH2加热器的过热度随机组负荷的变化情况;2-RH4代表2#系统中RH4号加热器的过热度随机组负荷的变化情况。

图3 1#系统与2#系统加热器过热度变化曲线

由图3可知,增设外置式蒸汽冷却器后,RH2和RH4过热度明显降低,达到了降低回热抽汽过热度的目的。

2.2 MC回热系统方案

MC回热系统方案主要用于降低多级回热加热器的过热度,使汽轮机超高压缸的部分蒸汽不经过再热,而是直接引入一台高背压小汽轮机,由高背压小汽轮机抽汽以加热给水。由文献[9]可知,MC系统小汽轮机抽汽级数为4级时效率最大,故本文设计的MC系统如图4所示。MC系统参数见文献[9]。

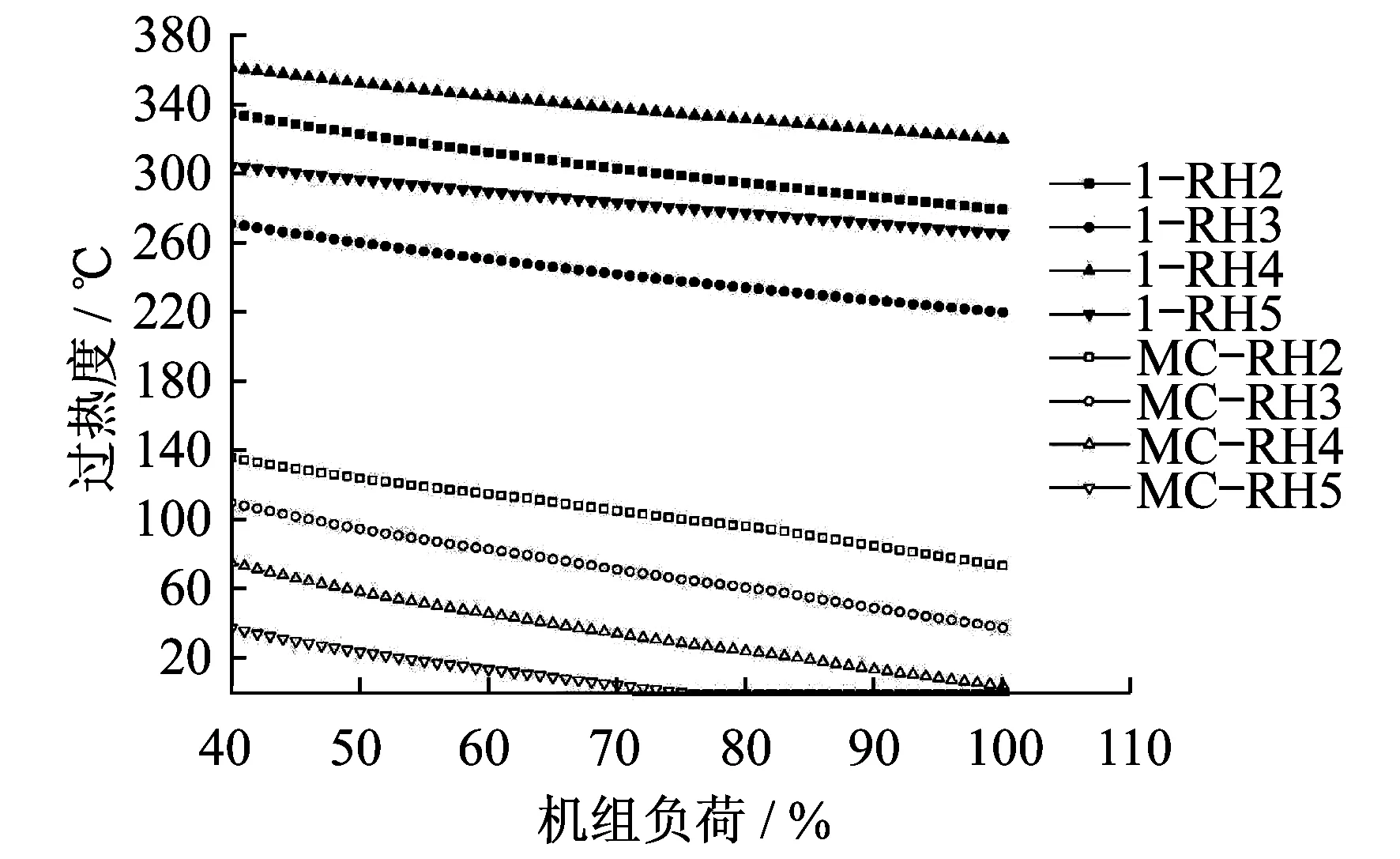

图5为2#系统与MC系统加热器的过热度变化结果。由图5中可以看出,MC系统的过热度相对较低,即MC系统可以有效降低回热加热器的抽汽过热度;随着机组负荷的逐渐降低,MC系统与1#系统的过热度逐渐增大。

图4 MC回热系统

图5 2#系统与MC系统加热器过热度变化曲线

3 过热度利用方案对比分析

3.1 给水温度对比

图6给出了系统变工况下的给水温度。由图6可以看出,1#系统和MC系统的给水温度基本相同,而2#系统的给水温度有明显升高。这是因为外置式蒸汽冷却器的使用,增加了锅炉给水的温度,从而提高了系统效率。

图6 系统变工况下的给水温度

3.2 过热度降低值对比

图7为2#系统的过热度降低值变化曲线,即2#系统与1#系统RH2和RH4过热度之间的差值。图7中,从右向左表示机组负荷逐渐降低,同时过热度降低值逐渐变大。RH2的过热度降低值从239 ℃增加到309 ℃;RH4的过热度降低值从213 ℃增加到278 ℃。这意味着有效利用的过热度逐渐升高,外置式蒸汽冷却器的节能效果随负荷的降低而逐渐升高。

图7 2#系统过热度降低值

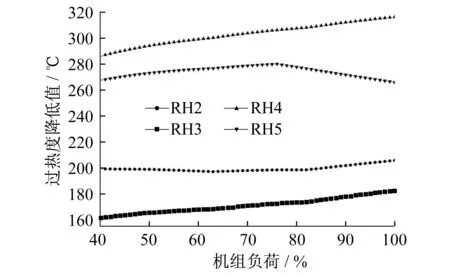

图8为MC系统的过热度降低值变化曲线。由图8可以看出,各级过热度随机组负荷变化不大,与图7相比,MC系统过热度变化最大值仅为30 ℃(RH4);RH2,RH3,RH4的过热度降低值都随负荷的降低而降低,说明随着负荷的降低,MC系统利用过热度的能力逐渐下降,节能效益降低;RH5的过热度利用值随着负荷的降低,先升高后降低,是因为RH5加热器为除氧器,需要具备一定的除氧能力,压力需保持在一定范围内。

图8 MC系统过热度降低值

3.3 节能效益对比

图9为机组节能效益对比,图中的煤耗差值是指相对于1#系统可节约的标准煤。

由图9可知,当机组负荷降至40%THA时,2#系统节能效益逐渐增大,从0.446 g/kWh达到最高0.869 g/kWh。这是因为随着机组负荷的降低,回热抽汽的温度基本未发生变化,而水侧给水温度降低,使得过热度增大,两级并联的外置式蒸汽冷却器能够更好地利用过热度来提高给水温度,从而在一定程度上提升了机组效率,降低了煤耗。

图9 机组节能效益对比

在MC系统中,THA工况下系统可节能2.104 g/kWh,但随着负荷的降低,节能效益逐渐减小,在40%THA工况下达到0.924 g/kWh。这是因为低负荷下,给水温度下降,回热系统所需的凝结水流量和凝结水温升均大幅下降,但回热抽汽温度变化不大,回热加热器过热度利用值变化不大,使得回热加热器所需蒸汽量急剧下降,减弱了MC系统的节能效果。同时,在各负荷工况下,MC系统煤耗差值均大于2#系统。这是因为MC系统不但利用了回热抽汽的过热度,而且充分利用了回热抽汽中蒸汽的压力,将其转化为有用功,从而进一步降低了煤耗。综上所述,MC系统节能效率较高。

4 结 论

(1) 外置式蒸汽冷却器和MC系统均可以降低二次再热机组回热抽汽过热度,且MC系统在THA工况下节能效果更好。

(2) 随着机组负荷的降低,外置式蒸汽冷却器能更好地利用过热度,降低机组煤耗;而MC系统受回热蒸汽流量下降的影响,节能效益有所降低。

(3) MC系统在40%THA工况下节能效益最小,节约标准煤0.924 g/kWh;随着机组负荷的增加,标准煤节约量逐渐提升,在THA工况下达到最大,为2.104 g/kWh。在各负荷工况下,MC系统的煤耗差值均大于外置式蒸汽冷却器0.446~0.869 g/kWh的节能效益,故MC系统整体节能效益较高。