在线测量和自动涨刀在汽车发动机柔性生产线上的应用

王云德,杜 乔

(格劳博机床(大连)有限公司 研发设计部,大连 116600)

0 引言

最近二十年来,由于整体社会对汽车的需求量不断增大,中国汽车产业的迅速发展,随着市场竞争的日趋激烈和市场需求的日益多样化,汽车新产品的更新速度不断加快,原有单一品种、大批量生产的缸体刚性生产线已不能适应生产的需要[1],而缸体作为汽车发动机的五大核心部件之一,其制造工艺一直是发动机生产中的重点和难点,其加工精度和一致性的好坏对汽车性能的影响很大,缸体属于多面多孔的箱体类零件,结构和形状复杂,壁薄多筋、壁厚不均、刚度低,对尺寸、粗糙度、几何形状及其相互位置都有较高的精度要求[2]如何能够利用自动化程度高的柔性加工生产线,缩短节拍,提高汽车发动机的产量和质量是十分关键的。缸孔现有的机械加工设备,由于节拍短,产量高,刀具磨损很快,刀具直径调整时间周期短,人工劳动强度大,对于上述问题,现有技术的解决方案是,操作者利用量规在生产线上抽样检查,当工件接近公差下线时,需要停机人工调刀,当刀具调整完成后,重新启动生产线,上述方案缺陷是:抽样检查会出现漏检现象,导致残次品的出现,另外,停机人工调刀,降低生产效率,人工调刀易出现较大误差,降低调刀质量。本文着重介绍对于发动机缸孔的自动化加工流程,包括利用Marposs设备进行的在线测量和通过西门子系统信息的反馈,当被测量的缸孔孔径接近公差下限时,利用Mapal镗刀的直径可调节功能,通过系统计算,将镗刀移动到调刀位置进行涨刀,将刀具直径调整到孔径公差接近上限,继续进行加工生产,实现在整条生产线不停顿的情况下,保证缸孔直径的加工在允许的公差带内,保证了缸体的生产质量,为日益崛起的中国汽车制造业提供了有力的保障和支持。

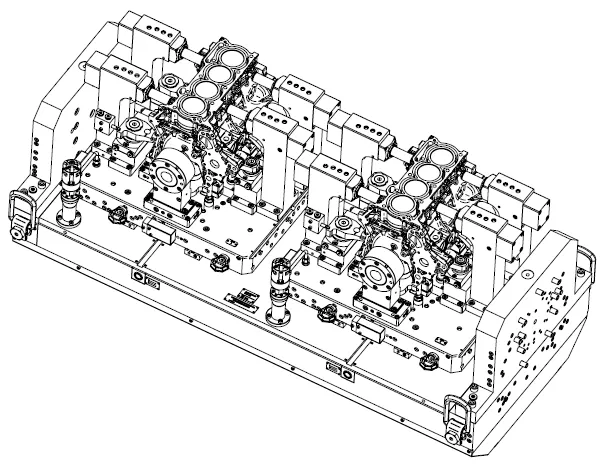

1 自动化生产线的排序

为了优化自动化生产线的性能和合理安排工序,这里把缸孔精加工序和缸孔检测量工序顺序排列,并通过桁架机械手进行工件输送,如图1所示,图中左侧工位为缸孔加工工位的机床,负责缸孔的精加工以及其他加工内容,为保证产能,此工位一共两台机床分别位于机械手两侧,由机械手负责把未加工的工件放到中间上料装置,通过上料装置把工件输送到机床内,然后再通过中间上料架把完成加工的工件从机床内取出,通过机械手输送到测量工位,图中右侧工位为测量工位,把缸体孔径的测量数据记录并反馈整条生产线系统。

图1 自动线布局图

2 Marposs测量设备

Marposs测量设备,是利用气压式测量探头,如图2所示,在每个被测量的缸孔内,测量3个截面的孔径尺寸,然后取平均值记录。气压式测量探头的检测原理是,利用特定的两个量规,孔径分别是和来校准气压式测量探头的测量气压值,这两个测量的气压值也反映了缸孔加工尺寸的极限值φ74.945±0.015,即公差。而认为在这区间内的缸孔孔径与气压值是成线性关系的,D=-kP+A。

其中D是缸孔直径,P是测量的气压值。

图2 气压式检测探头

3 带镗刀头锁紧卡爪的夹具

此工位的夹具采用传统的一面两销结构,缸体底面作为定位面[3],如图3所示,轴向和径向推靠装置保证消除定位销与销孔之间的间隙,防掉料装置保证机床断电情况下工件不会由于重力作用脱落,保证机床的安全可靠性,上端的四个辅助支撑保证缸孔加工工程中的刚性以及避免缸孔在加工过程中的振动,保证了缸孔加工的位置度和光洁度,且整个夹具可绕A轴旋转,用于自动涨刀和加工缸体其他部分,并且此夹具采用双工作台,利用双主轴机床,每次可以同时加工两个工件,大大降低节拍。

图3 带镗刀头锁紧卡爪的夹具

而位于夹具外侧的镗刀头锁紧卡爪装置是专门为调整镗刀直径设置的,此装置为弹簧复位,镗刀头驱动的楔形结构,具体点说,当主轴带着镗刀移动到调到位置,如图4所示,左侧为镗刀头锁紧卡爪位置时,主轴沿轴向进给,当右侧镗刀头前端接触到推杆时,推杆的楔形结构会使卡爪绕销钉旋转,此装置共3个卡爪,当镗刀头继续向前移动时,卡爪慢慢抱紧镗刀头的,镗刀头前端为齿轮状,而三个卡爪也为齿轮状,当镗刀沿轴向移动到设定值时,卡爪与镗刀头前端成啮合状态,当镗刀直径调整完成时,主轴带着镗刀沿反方向后退,当镗刀头前端慢慢离开推杆时,被压缩的弹簧开始复位,使得在镗刀后退的过程中,卡爪慢慢打开,回到初始的打开状态。

图4 自动涨刀原理图

4 Mapal直径可调镗刀

精镗自动补偿是一项已诞生多年的成熟技术,在发动机主要零部件的孔加工中得到了较为广泛的应用。以缸体为例,在其加工中,缸孔精镗是最重要的工序之一,涉及的尺寸精度和形位误差,将直接影响到发动机的质量[4],本文介绍的缸孔精加工机床采用HSK100标准刀柄,镗刀直径设置为φ74.945±0.01,刀片为正六方形CBN材料,沿镗刀圆周方向分布3处,内部结构如图5所示,镗刀头前端是齿轮状可旋转调整头,调整头与镗刀杆内部的传动轴为螺纹连接,当调整头旋转时,传动轴沿轴向移动,而传动轴和传动柱为楔形连接,当传动轴向刀柄方向移动时,传动柱在楔形面的推动下推动刀片的安装架向外沿径向移动,即实现了涨刀功能。刀片的安装架在弹簧力的作用下,使得刀片始终紧紧靠向传动轴,保证整体刀具的刚性,刀片为可拆装式六刃加工刀片,大大提高了刀具的使用寿命。当镗刀进入涨刀程序时,系统会根据孔径的测量值,计算出涨刀量,即刀片的径向移动位移。直径可调式镗刀利用传动轴的轴向进给实现刀片的径向移动,由于楔形结构连接,所以传动轴的轴线位移与刀片的径向位移存在线性关系,又因为传动轴的轴向位移是由于传动轴和镗刀前端的调整头螺纹连接构成,所以刀片的径向位移与镗刀前端的调整头旋转角度成线性关系。最终,系统会根据涨刀量,计算出镗刀调整头旋转角度,即调刀旋转角度。当主轴带着镗刀进入镗刀头锁紧卡爪时,镗刀头前端固定,主轴在调刀程序驱动下,主轴回转角度为调刀旋转角度,即实现自动涨刀。此涨刀过程大致需要3至5秒,当刀具磨损的工程中,此涨刀工艺可以重复使用,直到镗刀的调整行程到达极限,大大调高了生产效率。

5 结束语

通过对整条生产线的成功优化,并对汽缸体缸孔进行加工实验,经过实测,缸孔的尺寸精度与形位精度均达到了图纸设计指标,机床在客户端投入使用一年多以来,各项性能均保持良好,保证了年产量任务和产品质量,而这种优化的生产线工艺也同时应用在长春某知名汽车缸体生产线项目,汽车发动机缸体生产线的生产节拍为0.5min/件,缸体年生产量达到70万件,随着技术的更加成熟,这种优化的柔性生产线还会在未来服务更多汽车动力企业。

图5 直径可调镗刀