深层油气藏暂堵转向高效改造增产技术及应用

熊春明,石阳,周福建,刘雄飞,杨贤友,杨向同

(1. 中国石油天然气股份有限公司勘探开发研究院,北京 100083;2. 中国石油大学(北京),北京 102249;3. 中国石油天然气股份有限公司塔里木油田分公司,新疆库尔勒 841000)

0 引言

近年来中国石油天然气勘探开发逐渐向深层油气藏发展。深层油气资源丰富,其资源量达到325×108t油当量,深层剩余油气资源量占总剩余油气资源量的48%,已经成为油气增储上产的重要领域。中国深层油气藏具有埋藏深、高温高压、储集层厚度大、非均质性强等特点,以塔里木盆地某深层气藏为例,钻探的井深平均为6 800 m(最深井超过8 000 m);井底压力系数为1.53~1.82,井底压力超过105 MPa,最高达到150 MPa;井底温度150~170 ℃,最高191 ℃;储集层厚度可达300 m,导致建井周期长、成本高。同时储集层基质致密(孔隙度5%~11%,渗透率(0.07~1.11)×10-3μm2),自然产能低,储集层增产改造难度大。近年来,技术人员进行了大量室内实验及增产改造机理研究,开展了改造新技术工艺现场试验并取得一定进展[1-4],但尚未形成深层超深层油气藏安全经济高效的增产改造技术。深层油气藏增产改造的难点主要表现在以下几个方面:①储集层厚度大,天然裂缝分布不均匀,纵向上非均质性强,导致笼统改造储集层动用程度有限,改造效果较差;②由于储集层高温高压,在深井超深井中使用机械分段工具进行分层分段改造操作复杂、安全风险大,分层分段易失效,且施工成本高;③现有的暂堵材料与转向改造工艺普遍存在不耐温和暂堵压力低的问题,无法满足高温高压深井超深井暂堵转向改造需求。

为了提高储集层体积改造效果,解决高温高压深层油气藏机械工具分层分段改造风险大、施工成本高的问题,本文提出化学暂堵分层分段改造思路,通过实验证明其可行性。研究耐高温、高强度、可降解的系列暂堵材料和暂堵转向分层分段改造工艺方法,最终形成基于化学方法的暂堵转向高效改造增产技术,并分析其现场应用效果。

1 暂堵转向高效改造增产技术

1.1 技术原理

本文提出通过化学暂堵转向方法实现高温高压深层油气藏高效改造增产的技术思路,即:纵向上,暂堵已压开裂缝的进液通道,使长井段上形成更多裂缝,实现暂堵分层分段改造,提高储集层纵向动用程度(见图1);平面上,暂堵已压开裂缝,使更多分支裂缝发育,扩大储集层平面改造范围(见图 2);施工后暂堵材料完全降解,所有裂缝恢复导流能力。通过纵向暂堵分层分段形成多缝、平面暂堵转向形成裂缝网络,以实现深层超深层油气藏安全经济高效增产改造。

图1 纵向暂堵实现分层分段

图2 平面暂堵转向形成裂缝网络

1.2 暂堵分层分段改造模拟实验

为了验证化学暂堵分层分段改造的可行性,本文利用大型真三轴压裂模拟实验装置开展了暂堵压裂物理模拟实验。实验岩样选用塔里木盆地某深层气藏储集层露头岩石,加工成762 mm×762 mm×914 mm岩样。岩样中心打孔并黏结25.4 mm(1 in)钢管模拟套管完井,在钢管不同位置割缝模拟实际井眼中的分段射孔,模型井身结构如图 3所示。实验时,按照塔里木盆地某深层气藏的走滑断裂机制加载三轴应力,即最大主应力大于垂向应力,垂向应力大于最小主应力。加载应力大小分别为上覆压力 10 MPa,最大主应力 12 MPa,最小主应力5 MPa。

图3 实验模型井身结构图

实验步骤如下:①注入压裂基液压开第1条裂缝,并使裂缝充分延伸;②注入混有暂堵剂的交联压裂液,暂堵第 1条裂缝,暂堵剂注入完毕后切换管线注入压裂液基液。期间观察压力反应,如果压力迅速上升则说明暂堵成功,可继续注入压裂液基液压开第 2条裂缝;③如果第 1次暂堵后无压力上升,重复步骤②,直至暂堵成功;④整个实验过程采用声波监测技术,实时观察裂缝起裂与扩展规律。

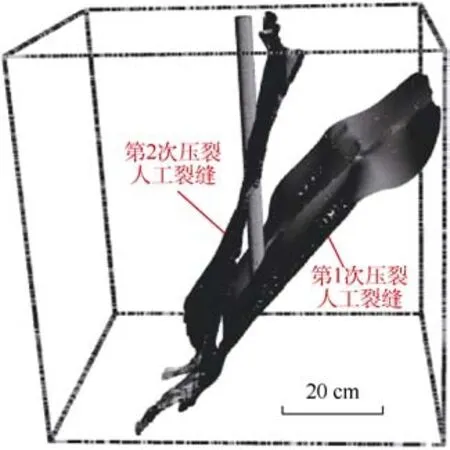

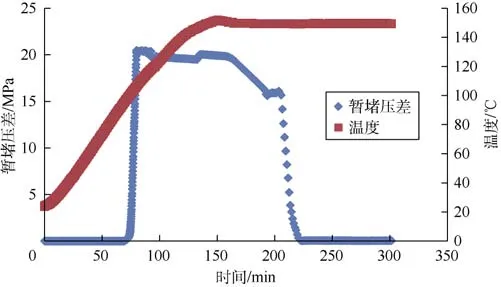

实验过程中压力曲线如图4所示。AD段表示首次压裂过程,AB段为致裂阶段,压力迅速上升至破裂压力(B点),第 1条裂缝形成后压力迅速下降。BC段以小排量继续注入压裂液使裂缝延伸一段距离。为获取岩样滤失参数及第 1条裂缝闭合压力,进行了压降测试(CD段)。DE段为暂堵剂注入阶段,EF段为暂堵形成后第 2次压裂阶段,从中可以明显看出,暂堵剂注入完毕后切换至压裂液基液注入时,压力迅速上升,表明暂堵成功,同时压开了第2条裂缝。FG段为第 2条裂缝延伸阶段,此阶段逐步增加排量,使第 2条裂缝充分延伸,方便实验后的裂缝识别。G点后为压降测试阶段。实验完成后,将岩样沿最小主应力方向(垂直于裂缝延伸方向)切开(见图5),并通过激光扫描重构岩样内部结构(见图 6),均表明实验过程中形成了两条裂缝,证实了暂堵分层分段改造的可行性。为了判断裂缝开启顺序,暂堵前后在压裂液中添加了不同颜色示踪剂,根据示踪剂判断,下层割缝段先被压开,然后压开上层割缝段。

图4 暂堵分层分段改造模拟实验压力曲线

图5 实验岩样剖面图

图6 实验后两条裂缝激光扫描构建图

1.3 耐高温高强度可降解系列暂堵材料及性能评价

1.3.1 耐高温高强度可降解系列暂堵材料

针对深井超深井,通过化学暂堵方法分层分段改造的关键在于耐高温、高强度暂堵材料的开发,同时为保证改造后压开裂缝恢复导流能力,暂堵材料需要完全降解,避免对地层及裂缝造成伤害。现有的暂堵材料普遍存在耐温低与承压低的问题,例如:蜡球暂堵剂[5]耐温 30~43 ℃,暂堵压力只有 3~5 MPa;油溶性暂堵剂耐温低[6-7],不能用于气藏;水溶性暂堵剂[8-10]高温下溶解快,难以形成有效暂堵;泡沫暂堵工艺[11-13]暂堵强度有限,配液、施工复杂,摩阻大,难以用于深井;胶凝酸[14-15]和黏弹性表面活性剂转向酸[16]耐温性能差,无法用于高温深井。因此需要研发适用于高温高压深井改造的新型暂堵材料。

暂堵要求材料既能封堵储集层或裂缝又可自行解堵,因此新型暂堵材料应具备可降解性能,一段时间内在热力学和动力学意义上均可自动降解、消失[17],且降解产物不应对储集层及环境造成污染。生物可降解材料来源于可再生资源,对环境友好,近年来得到快速发展。目前常用的生物可降解材料包括聚乳酸、聚乙醇酸、聚丁酸丁二酯等[18-19],但聚乳酸机械强度不足,聚乙醇酸降解速度快,聚丁酸丁二酯降解速度慢且机械性能差,因此以上几种材料都无法用于高温高压环境。由于酯键易进行非酶性水解,降解过程对环境要求低,是比较合适的分层分段暂堵材料。为了提高生物可降解聚酯类材料的热稳定性,本文使用聚乙醇酸、聚乳酸、聚丁酸丁二酯等预聚体合成新型可降解聚酯类材料,通过改变各原料比例,可以调节材料的降解温度,以适应不同井底温度的降解需求。为了提高材料的机械性能,合成过程中添加含活性基团环氧基的扩链剂,以增加材料的分子量,同时添加纳米二氧化硅材料,进一步提高材料的机械强度。最终研发出耐高温高强度全降解纳米酯类暂堵材料,破解了暂堵材料承压强度与降解程度的平衡难题。与传统生物可降解材料相比,本文研发的可降解材料通过调节分子结构和添加纳米材料提高了耐温性和机械强度。为了适应不同的分层分段暂堵及转向改造需要,本文研发出暂堵球(直径3 mm以上)及大颗粒(直径1~3 mm)、小颗粒(直径1 mm左右)、粉末(直径0.15~0.25 mm(100~60目))暂堵材料和暂堵片等系列耐高温高强度暂堵转向材料,如图7所示。其中,暂堵球、大颗粒及小颗粒暂堵材料用于暂堵已压开裂缝层段的射孔孔眼,迫使改造工作液进入未压开层段,实现纵向分层分段改造;小颗粒、粉末材料,用于暂堵已开启的裂缝,迫使其转向形成多分支裂缝,扩大平面上的改造范围。

图7 耐高温高强度可降解系列暂堵材料

1.3.2 暂堵材料承压与降解性能评价

为了检验暂堵材料的承压能力,开展了暂堵炮眼大型矿场模拟实验。实验使用模拟炮眼球座及压裂泵车进行暂堵球暂堵强度测试,结果(见表1)表明,暂堵球封堵炮眼后,可承压50~70 MPa,变形率不超过1.5%。同时,开展了室内高温暂堵强度测试,结果表明,150 ℃时暂堵球暂堵承压可达到30 MPa以上(见图8),粉末、大/小颗粒暂堵材料承压可达20 MPa以上(见图 9),均能形成有效暂堵(一般有效暂堵压力在20 MPa以内)。

表1 暂堵球承压能力矿场模拟实验结果

图8 室内暂堵球承压测试结果

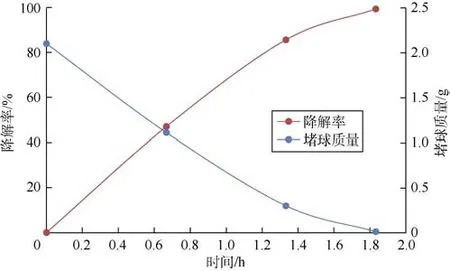

降解实验测试表明,暂堵材料均可在高温下实现完全降解。在150 ℃水中,暂堵材料可在2.5 h左右完全降解(见图10);酸液会加快暂堵球或暂堵颗粒的降解过程,150 ℃时暂堵球在酸液中只需要2 h左右即可完全降解(见图11)。最终降解率都达到了99%以上,降解产物可以完全溶于携带液中,无配伍性问题。同时,降解产物中的纳米材料由于加量小(小于0.5%)、尺寸小,易于随液体返排,不会对地层和裂缝造成污染。

图9 室内暂堵颗粒及粉末承压测试结果

图10 暂堵材料水中降解曲线(150 ℃)

图11 暂堵材料在15% HCl溶液中的降解曲线(150 ℃)

1.4 工艺方法

1.4.1 暂堵炮眼纵向分层分段改造工艺

对于套管完井的长井段储集层,先根据测井解释对产层进行分簇射孔。储集层改造时,先对整个井筒实施一次笼统改造。第 1次改造后天然裂缝发育的薄弱层段会首先开启裂缝,提高该层段吸液能力。随后向改造液中投入暂堵球和大/小颗粒暂堵材料,改造液会优先将暂堵材料带入裂缝开启层段的射孔孔眼内,大/小颗粒将进入孔眼内部进行桥堵,暂堵球将坐封于套管壁上的孔眼入口处,从而降低已压开层段射孔孔眼的进液能力,迫使改造液转向进入其他未压开的层段。重复该过程,可实现纵向上分层分段改造(见图1)。改造完成后,封堵炮眼的暂堵材料在高温作用下会完全降解以恢复油气流动通道,无需返排,且保持井筒完整,不会对后续作业带来障碍。

1.4.2 缝内暂堵平面转向改造工艺

图 2示意了缝内暂堵平面转向改造工艺流程。首先在地层中压开 1条裂缝,继续大排量注入压裂液保持其张开状态,随后向改造液中加入小颗粒、粉末和纤维暂堵材料,改造液会优先将暂堵材料带入张开裂缝内部。由于裂缝内部壁面粗糙,小颗粒在向裂缝内部运移过程中会产生桥堵,进而不断聚积成堆,同时进入裂缝的粉末及纤维会被小颗粒骨架阻挡并充填于小颗粒骨架孔隙中,形成高强度暂堵屏障,阻止改造液继续流入开启裂缝中。此时裂缝内部液体压力会快速上升,当压力超过了现有裂缝壁面的抗张强度之后,就会在新的位置开启分支缝。这个暂堵—升压—破裂过程在主裂缝不同位置甚至分支缝中重复产生,将原有的单一裂缝复杂化,形成多分支结构,大幅度扩大平面上的改造范围。改造完成后,所有堆积于裂缝内部的暂堵材料会在高温下完全降解,不会对储集层及裂缝造成伤害。

2 现场应用效果

2.1 总体应用情况

该技术已在中国10个深层油气田工业化应用211井次,其中最大井深7 780 m、最高温度191 ℃,施工成功率100%,改造有效率95.6%。根据塔里木盆地某区块改造效果统计结果(见图12),采用本文技术改造后平均单井增产是常规笼统改造技术的3.5倍,增产效果显著。该技术通过化学暂堵方法实现了深井超深井“纵向分层、缝内转向”的高效改造,节省了大量的耐高温高压封隔工具费用,规避了工具分层分段改造的巨大风险,为高温高压深层超深层油气藏的安全经济高效增产改造提供了技术保障。

图12 改造效果统计对比

2.2 典型实例

克深××井是塔里木盆地的一口开发井,设计井深7 095 m,目的层白垩系巴什基奇克组。该井地层温度172 ℃,地层压力122 MPa。产层段(6 968~7 060 m)分8段射孔,总跨度92 m。

该井由于产层厚度相对较小,改造施工按两段设计。第1段压开裂缝后,投入1 mm暂堵颗粒和粉末,进行缝内暂堵转向,扩大平面改造范围,暂堵颗粒及粉末到达井底后,地面施工压力由73 MPa升高至83 MPa,缝内转向压力达到10 MPa,说明实现了转向改造;第1段施工结束后,投入8 mm暂堵球+3 mm暂堵颗粒+1 mm暂堵颗粒,对已压开层段的射孔孔眼进行暂堵,当暂堵球和暂堵颗粒到达井底后,地面施工压力由83 MPa升高至99 MPa,暂堵分段压力达到16 MPa,说明实现了分段改造(见图13)。该井改造前油压91.7 MPa,日产气154 769 m3;暂堵分段与缝内转向改造后油压92.34 MPa,日产气651 356 m3,取得了良好的改造增产效果。

图13 克深××井压裂施工曲线

3 结论

本文针对中国深层油气藏的特点,提出采用化学暂堵方法实现分层分段与缝内转向改造、提高储集层改造体积的技术思路,并通过室内实验和现场试验证明了技术的可行性和有效性。通过添加纳米材料,改进分子结构,破解了暂堵材料承压强度与降解程度的平衡难题,研发出耐高温、高强度、可降解纳米酯类系列暂堵材料。研究了纵向暂堵分层分段与平面暂堵转向改造工艺方法,最终形成了暂堵转向高效改造增产技术,解决了高温高压深层油气藏机械工具分层分段改造风险大、施工成本高的问题。该技术已在中国10个深层油气田工业化应用211井次,增产效果显著,为深层超深层油气藏安全经济高效增产开辟了一条新的途径。