X80天然气管道在役焊接应力分析与调控*

丁雅萍,汤海平,姜修才

(1.四川建筑职业技术学院 交通与市政工程系,四川 成都 610399;2.西南石油大学 机电工程学院,四川 成都 610500;3.中国石油天然气管道局维抢修分公司, 河北 廊坊 065000)

0 引言

管道在役焊接是指在不停输的条件下,在管道上进行焊接施工。由于其具有经济、环保和高效的特点,自20世纪70年代提出和应用以来,在油气管道补强、换管及改线等管道修复和改造工程中广泛应用[1-2]。1997年,陈怀宁等人指出,油气管道在役焊接安全问题主要包括2个方面,一是焊工的安全,二是焊接结构的安全[3]。这2个问题在油气管道在役焊接时可以归结为焊接结构的安全问题,一旦管壁烧穿而发生油气泄漏,对焊工安全造成危害[4-6]。然而,根据相关标准和文献,当管道壁厚超过6.5 mm后,烧穿的风险显著降低,而冷裂纹的风险显著增大[7]。

相关研究结果表明,焊接残余应力是导致冷裂纹形成的主要原因之一[8-9]。虽然管线钢普遍具有良好的焊接性,但随着管线钢强度增加,焊接应力增大,提高了在役焊接冷裂纹产生的风险[10]。2008年,宋立新研究了天然气管道在役焊接应力变化规律,结果表明,随着天然气压力和流速逐渐增加,轴向残余应力逐渐降低,而环向残余应力逐渐增大[11];2016年,Alian等人分析了焊缝焊接顺序对316L不锈钢管道在役焊接应力的影响,结果表明,分段退焊法焊接时产生的残余应力最小[12]。但由于采用的在役焊接分析模型与实际条件仍然存在差异,其结果需要进一步验证。

综上,本文以X80天然气管道为研究对象,研究天然气流速和环境温度对在役焊接热影响区的应力影响规律,并提出降低X80天然气管道在役焊接应力的方法,为X80天然气管道在役焊接安全提供参考。

1 在役焊接本构关系

1.1 在役焊接传热过程

有限元模拟焊接过程时,手工电弧焊电弧能量密度分布的函数为双椭球热源模型,其热源前后的能量密度分布函数为[13]:

(1)

(2)

式中:ar,af,b,c均为双椭球热源模型函数的几何参数;ff和fr分别是双椭球热源模型函数前后部分的能量系数,ff+fr=2;v表示焊接速度,mm/s;t为时间,s。Q为传递到管道和套管的电弧能量,J。

1.2 在役焊接过程力学性质本构关系

在役焊接时,热影响区的应变主要包括弹性应变、塑性应变和热应变,计算公式为:

ε=εe+εp+εth

(3)

式中:εe为弹性应变,εp塑性应变,εth热应变。采用Hook定律模拟不同温度下的弹性应变,塑性应变在焊接时采用混合硬化模型。X80管线钢的熔点温度为1 450℃,其化学成分和热物理性质分别如表1和表2所示。

表1 X80管线钢的化学成分含量Table 1 The chemical composition of X80 %

表2 X80管线钢的热物理参数Table 2 The physical properties of X80

2 有限元模型与验证

2.1 在役焊接有限元模型

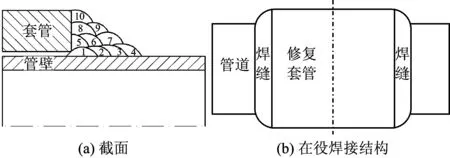

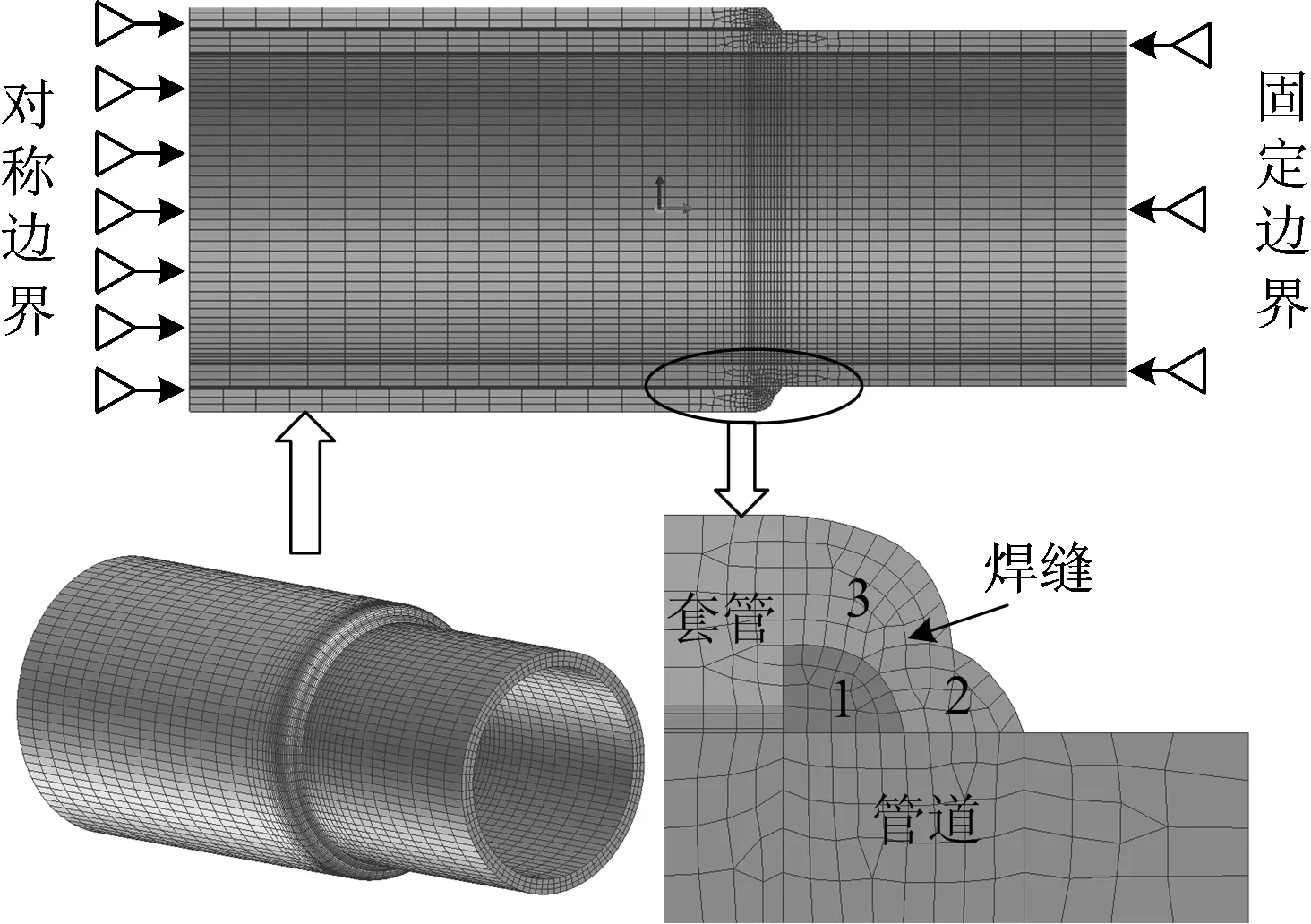

本文以管径为200 mm,壁厚为8 mm的X80管道为研究对象。根据《钢质管道带压封堵技术规范》(GB/T 28055—2011)的要求,X80天然气管道在役焊接环向角焊缝焊接形式如图1所示[14]。由于在役焊接采用对称施焊,结构具有对称性,有限元模型如图2所示。

图1 管道在役焊接焊缝结构Fig.1 The weld bead of in-service welding on X80 pipeline

图2 在役焊接有限元模型Fig.2 The FEA mode of in-service welding on X80 pipeline

2.2 传热边界条件

管道外壁与空气接触,焊接热影响区与空气之间的传热形式主要为自然对流和热辐射[15]。计算公式为:

(4)

式中:h0为管道内壁与天然气之间的传热系数,W·m-2·℃-1;T0和Tw分别为环境温度和管道外壁热影响区温度,℃。

管道内壁在流动的天然气作用下,其传热形式主要为强制对流和辐射。在这2种传热形式下,管道内壁与天然气之间的传热系数hi可以表示为:

(5)

式中:D为管道内径,mm;λ为天然气为导热系数,W·m-1·℃-1;Nu为 Nusselt数,其计算公式为:

其次,高校文书档案是总结管理得失、开展科学管理的重要依据。文书档案是在学校发展建设中形成的,记录了学校管理的得与失、好与坏、利与弊,这些都为科学管理提供了资料参考,为科学决策提供了数据依据。

Nu=εRemPrn

(6)

(7)

(8)

式中:Re为雷诺数;μ为动力粘度系数,N·s/;Pr为普朗特常数;ρg管道内部气体介质的密度,kg/m3;w为气体流动速度,m/s;m,n为指数;ε为系数,取值为0.023 6。为了便于计算,假设天然气的成分为甲烷,其热物理参数如表3所示。

表3 甲烷热物理参数Table 3 The physical property parameter of methane in the pipe

2.3 模型验证

本文采用的焊接工艺参数如表4所示。当X80钢熔点温度轮廓线与焊接接头结构相近时即认为热源模型参数满足计算要求。为了简化计算过程,假设热源模型参数存在以下关系:

(9)

采用有限元方法模拟在役焊接应力时,假设管道全焊缝位置结构相同。计算得到的双椭球热源模型参数如表5所示,模型检验结果如图3所示,表明选取的双椭球热源模型参数满足本文计算的要求。

3 在役焊接应力分析

管道截面坐标系如图4所示。为了便于分析X80管道在役焊接沿管道的应力分布,假设以0°位置为焊缝起弧位置,焊接方向为顺时针方向。

表4 在役焊接参数Table 4 The in-service welding parameters

表5 双椭球热源模型参数Table 5 The parameters of double ellipsoid heat source

图3 热源模型检验结果Fig.3 The validation results of the heat source

图4 管道截面坐标系Fig.4 The coordinate system of pipeline section

3.1 X80天然气管道在役焊接应力分布规律

在役焊接完成后,管道上的轴向应力和环向应力的总体分布如图5所示。管道上的轴向和环向拉应力峰值主要分布在0°和180°位置处,其中,轴向应力和环向应力的峰值分别为565 MPa和649 MPa。

图5 焊接应力总体分布Fig.5 The welding stress after in-service welding

为了更加清楚地了解沿管壁厚度方向的焊接应力分布,将管道热影响区、对称面附近和端面附近进行切片。管道截面应力分布如图6所示,峰值残余应力主要位于焊缝热影响区位置处。

图6 管道截面应力分布Fig.6 The welding stress on different location of pipeline

因此,在分析在役焊接应力时,以管道外壁沿圆周路径上的应力作为对比分析。

3.2 X80天然气管道在役焊接应力影响

天然气压力对管道外壁周向路径的应力影响如图7所示。当天然气压力从0.5 MPa增加到2.5 Mpa时,轴向峰值应力从192 MPa先增大到272 MPa,随后降低到263 MPa,而环向应力从501 MPa增大到568 MPa。

图7 天然气压力对焊接应力的影响Fig.7 The effect of pressure on welding stress

3.2.2 流速的影响

天然气流速对管道外壁热影响区周向路径应力的影响如图8所示。当天然气流速从1 m/s增加到5 m/s时,轴向应力峰值从218 MPa增大到228 MPa;当天然气流速增加到20 m/s时,轴向峰值应力降低到208 MPa;而当天然气流速从1m/s增加到5 m/s时,环向峰值应力从437 MPa增加到了502 MPa。

图8 天然气流速对焊接应力的影响Fig.8 The effect of flow rate on welding stress

3.2.3 环境温度的影响

不同环境温度条件下,管道外壁热影响区周向路径的应力变化如图9所示。当环境温度从0℃增到50℃时,轴向应力峰值从227 MPa降低到194 MPa;而环向应力峰值从541 MPa降低到了479 MPa。

4 在役焊接安全保障措施

4.1 降低天然气压力和流速

通过以上分析可知,在不同的天然气压力和流速条件下,管道外壁热影响区环向应力显著大于轴向应力,且随着天然气压力和流速增大,环向应力逐渐增加,而轴向应力增大到一定程度后开始逐渐降低。

图9 环境温度对焊接应力的影响Fig.9 The effect of ambient temperature on welding stress

4.2 焊前预热

焊前预热是调节焊接应力,防止裂纹,提高焊接接头安全的重要方法之一。预热温度对焊接应力的影响如图10所示。在不预热条件下,轴向峰值应力和环向峰值应力分别为182 MPa和475 MPa。当预热温度从50℃增加到300℃时,轴向应力从172 MPa降低到了161 MPa,而环向应力从475 MPa降低到了453 MPa。因此,采用焊前预热同样能够降低在役焊接的应力。

图10 预热温度对焊接应力的影响Fig.10 The effect of preheat temperature on welding stress

5 结论

1)X80天然气管道在役焊接时,管道上轴向拉应力和环向拉应力峰值呈对称分布,且管道外壁上的应力大于管道内壁上的应力。

2)随着天然气压力和流速增加,管道外壁热影响区轴向应力先增大后减小,而环向应力不断增加;但管道外壁热影响区的轴向和环向应力随着环境温度的增高而降低。

3)降低天然气流速和压力、采用焊前预热均能有效地降低X80天然气管道在役焊接的应力,能够有效提高焊接接头的安全性能。