Agadem区块潜油电缆连接改进及应用

李忠杰

(中油(天津)国际石油勘探开发技术有限公司)

Agadem区块位于西非撒哈拉沙漠,主力油田Goumeri油藏埋深为2 600~3 200 m,油层为中高孔、中高渗储层,地饱压差较小。油层温度在120℃以上,原油凝点39℃~58℃,生产油气比为30~160 m3/m3。采用潜油电泵举升工艺(带井下传感器的变频电泵[1-2]),平均泵挂深度2 230 m,电泵排量为100~200 m3。

由于油藏温度、气油比和原油凝固点较高,潜油电泵泵挂较深,导致该油田的电缆机组使用寿命较短。从2011年投产至2014年期间,最短的使用寿命仅为129 d,平均寿命638 d。井下电泵电缆故障作业共计21井次,其中潜油泵动力电缆(大扁电缆)与潜油电机引接电缆(小扁电缆)的连接处击穿问题出现11井次,占52.4%,成为影响电泵平稳运行的重要因素。该区块沙漠恶劣环境及社会支撑差,修井费用高,平均单井修井作业费用及材料费用超过人民币400万元。开展改进潜油电缆连接方式研究,延长其使用寿命,减少修井作业,为解决井下电缆对接处电流击穿故障提供一种解决方法。

一、潜油电缆接头失效原因分析

电泵井在运行过程中,任何一个环节出现问题都将造成电泵井停机或躺井,而高温高压环境下的井下电缆接头是电泵系统中最薄弱的环节之一[3-4]。造成大小扁电缆接头击穿的故障,主要有以下原因:①在井下温度、气油比和原油凝点比较高,在此长期影响下,对接部位及其附近的护套层和绝缘层的密封性和绝缘性变差,最终导致电缆的薄弱环节处老化击穿[6-7];②在井下大小扁电缆连接处导体直径形成了由大变小(大扁电缆导体截面积为20 mm2,小扁电缆导体截面积为16 mm2),当电流从大扁导体流经小扁导体时导通性相对较差,造成接头处温度上升很快。在井下高温高压的共同作用下,容易导致电缆绝缘性能下降[8];③该油田生产用电均为天然气发电,受沙漠腹地环境条件、电站及架空线路等故障维护影响,每年多次停电造成电泵井启停。电泵井在启停机时,会引起系统高出正常运行电流几倍的过电流冲击,从而造成电缆绝缘下降,甚至造成电泵系统井下机组故障或引起动力电缆薄弱环节击穿[9-11]。

二、潜油电缆连接工艺改进及试验案例

针对Goumeri油田埋藏深,气油比、井下温度和原油凝固点高,井下工况条件差,导致电泵井大小扁电缆连接频繁击穿故障。进行技术攻关,并在室内试验评价的基础上,优选出2种改进潜油电泵电缆的连接工艺进行现场试验:①对于Ø177.8 mm以及Ø244 mm大尺寸套管,采用潜油电机与动力电缆直连的电缆一体化工艺;②对于Ø140 mm及以下小尺寸套管,优化大小扁电缆接头连接工艺[10],采用耐油热缩管保护工艺。

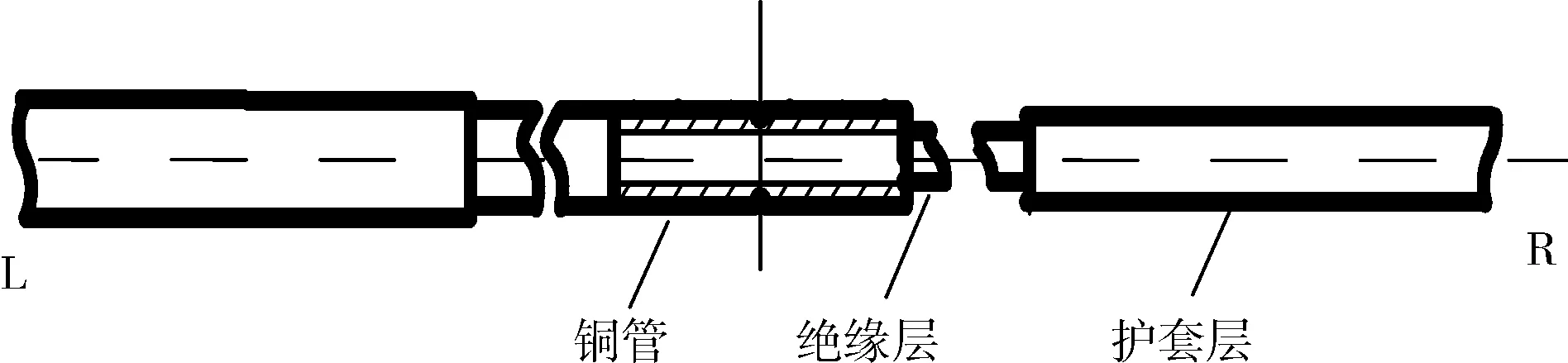

潜油电机与大扁动力电缆直连的一体化电缆工艺,采用截面为20 mm2的大扁动力电缆,辅助绝缘层由原来的4层耐温180℃、聚酰亚胺-氟46复合薄膜改进为5层绕包烧结而成(图1)。一体化动力电缆的应用,降低了电缆分布电容,提高了电缆绝缘水平、热稳定性和抗过电压/电流的能力。Goumeri油田大部分油井采用的Ø177.8 mm套管,内径为159.42 mm,常用的是外径143 mm的电机和Ø102 mm的电泵。采用大小扁一体化电缆,其动力电缆连接处及以上的最大投影尺寸为Ø139.5 mm,小于电机尺寸Ø143 mm。通过优化电缆配套,进行潜油电缆一体化整体设计,取消大扁、小扁电缆在井下的连接环节,消减了井下电缆接头的薄弱因素,有利于提高潜油动力电缆系统的耐电流和耐高温能力,有效延长了潜油动力电缆的使用寿命。

图1 潜油电泵一体化动力电缆现场连接实物图

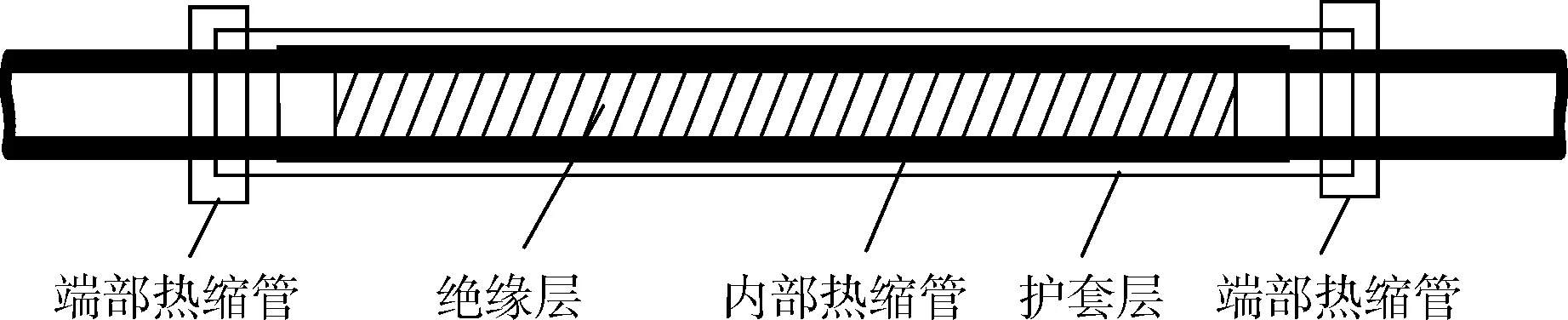

优化大小扁的连接工艺,设计了耐高压高温的小扁电缆,为降低小扁电缆的电阻,采用截面积16 mm2小扁电缆,减少了大小扁电缆截面积差异,可以有效提高电流导通性。连接铜管采用壁厚加厚及表面镀银处理,接头处6道压接,可以增强导电率和接触强度。适当延长大小扁插接头位置,增强散热效果。大小扁电缆接头部位采用内部热塑管高温热缩保护处理(图2),强化密封绝缘性能,再进行护套层以1/2叠压的方式进行绕包,完成后将端部热缩管高温热缩处理,再将玻璃丝布和铠皮进行复位绕包(图3)。

图2 电缆对接原理示意图

图3 热缩管安装示意图

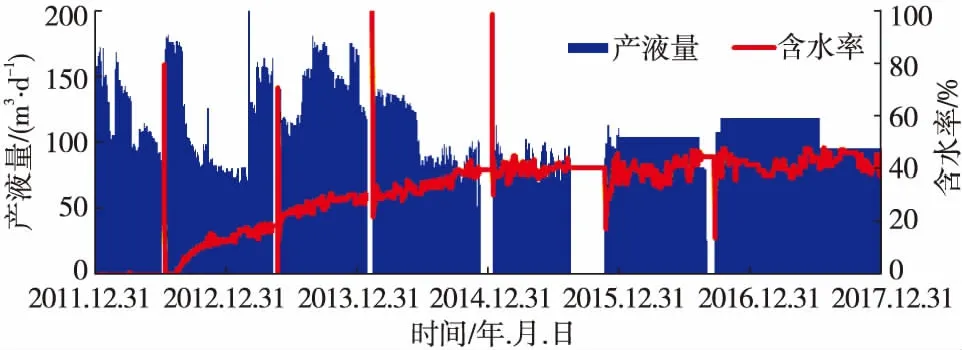

试验应用案列:G-8井,2012年7月自喷转电泵举升生产,2013年5月,2014年1月,2014年12月三次因电泵电缆故障进行修井作业,其中2013年5月和2014年12月为动力电缆大小扁电缆接头击穿故障(图4)。

图4 G-8井两次动力电缆连接处击穿图

2014年12月修井作业采用潜油电机与大扁动力电缆直连的一体化电缆工艺,潜油泵型号:QYDB148-100 m3/2 500 m,泵挂深度2 350 m,投产后日产液85.2 m3,气油比75 m3/m3,电泵传感器处温度为123℃,原油凝固点为51℃。下入以来,潜油电泵一直平稳运行(图5)。

表5 试验井G-8历史生产情况

注:2015年8月~11月,2016年9月由人为干预停井,非潜油电泵故障。

三、应用情况及经济效益

从2014年在Goumeri油田进行潜油电缆连接改进现场试验取得明显效果,此后在Agadem区块其他油田进行了推广应用。截至目前,已陆续使用电缆一体化机组12套,改进电缆连接方式57套。经过对现场应用效果的长期跟踪,在更换为改进后的潜油电缆连接方式之后,潜油电泵井再没有发现潜油电缆连接处电缆击穿问题。可见,潜油电缆连接方式的改进可以有效解决潜油电缆的薄弱环节,即大小扁电缆接头处适应能力差的问题。上述两种电缆连接的改进方式,大大降低了在复杂工况下的潜油电缆击穿问题,有效避免因大小扁电缆连接处击穿而造成的检电泵作业。应用此类电缆连接改进工艺,该区块平均每年可大幅节省检电泵修井和电泵电缆材料等费用共计人民币2 352万元,油田开发经济效益得到了显著提高。

四、结论

Agadem区块井下温度、原油凝固点和气油比较高,潜油电泵泵挂较深。在此工况条件下,潜油泵动力电缆(大扁电缆)与潜油泵引接电缆(小扁电缆)对接处是电泵系统中最薄弱的环节。通过一体化电缆直接连接潜油电机,可以改变传统电缆大小扁接头连接方式,消除了井下电缆接头的薄弱因素。优化大小扁电缆接头的连接工艺,采用耐油热缩管保护,强化了电缆接头密封绝缘性能。通过对近几年此类改进工艺在Agadem区块的应用跟踪,改进后的效果是十分显著的。在电泵井下工况较差的情况下,通过改进井下潜油电缆连接,不仅能够大幅度地减少大小扁电缆接头连接处的故障,延长潜油动力电缆的使用寿命,大幅节省检电泵修井费用,显著提高经济效益,而且为电泵系统中最薄弱的环节之一的井下电缆接头故障提供一种解决方法。