低残渣CO2泡沫压裂液在苏里格低压低渗气藏的应用

陈 挺, 周 勋, 刘智恪, 李世恒

(1中石油渤海钻探工程技术研究院压裂技术中心 2中石油渤海钻探油气合作开发分公司工程技术科)

苏里格地区压裂液以水基压裂液为主,使用胍胶作为增稠剂,交联后增大液体黏度来提高压裂液的携砂性。压裂施工后,返排时间长、返排率低、破胶后植物胶残渣堵塞地层孔隙等。随着开发的进行,地层能量逐渐下降,压裂液返排更加困难。

CO2泡沫压裂液体系具有入地液量小、入地后返排快的特点,能够有效提高低压低渗油气藏的压裂改造施工效果。该技术在国外的应用[1-3]比较成熟,国内目前在长庆地区[4-6]、中原油田[7]、川西新场气田[8]、吉林油田[9]等地进行了现场施工,取得了较为理想的效果。目前,CO2泡沫压裂液体系仍然以羟丙基胍胶[10]作为增稠剂。植物胶的存在使得破胶后仍然存在大量的残渣伤害地层。本文通过分子结构设计,合成了易降解的多元共聚物,与黏度增效剂、调节剂等复配,经过交联,具备优良的携砂性能,且破胶后的残渣含量小。在现场施工过程中,采取变泡沫质量的施工工艺[5,6,11],逐步减小CO2质量来提高砂比,取得了良好的压裂效果。施工后返排快,增产效果明显。

一、低残渣CO2泡沫压裂液性能

1. 泡沫压裂液配方

基液配方为0.4%CLT-1稠化剂+0.4%FL-100起泡剂+0.4%ZWT-2调理剂。交联液:ZW-18,交联比为100 ∶0.6。配制好的基液pH值为6.0,使用哈克旋转流变仪RS6000在25℃、170 s-1条件下测得其黏度为85 mPa·s。交联时间60~75 min。

选择过硫酸铵(APS)作为破胶剂,其中APS胶囊破胶剂和APS粉末破胶剂各一半。施工过程中按照0.005%-0.008%-0.01%-0.05%-0.07%-0.12%的比例,楔型投加破胶剂。

2. 泡沫压裂液主要性能

2.1 泡沫稳定性

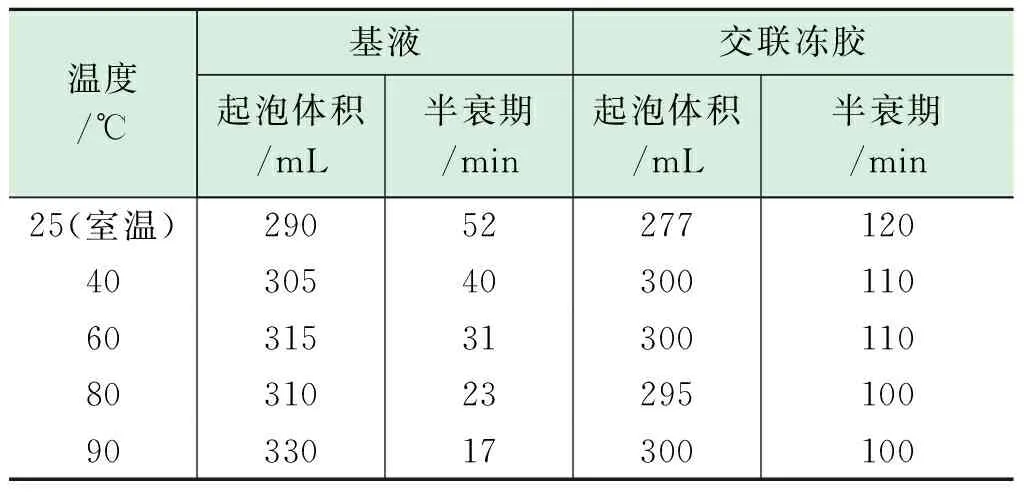

将100 mL基液倒入Waring混调器中,以5 000 r/min的转速搅拌3 min。转移起泡后的基液至量筒中,记录在量筒中的泡沫液析出所用基液一半体积时所用的时间,即为泡沫半衰期。平行测定两次,结果取平均值[12]。在烘箱中进行同样的操作步骤来记录指定温度下的泡沫半衰期。由表1可知,基液的泡沫半衰期随着温度的升高而减小,交联冻胶的泡沫半衰期随着温度的升高缓慢减小,90℃时的半衰期与室温时的半衰期相差不大,说明低残渣泡沫压裂液具备优良的稳定性,能够满足地层条件下的施工要求。

表1 泡沫稳定性测试结果

2.2 泡沫压裂液流变性

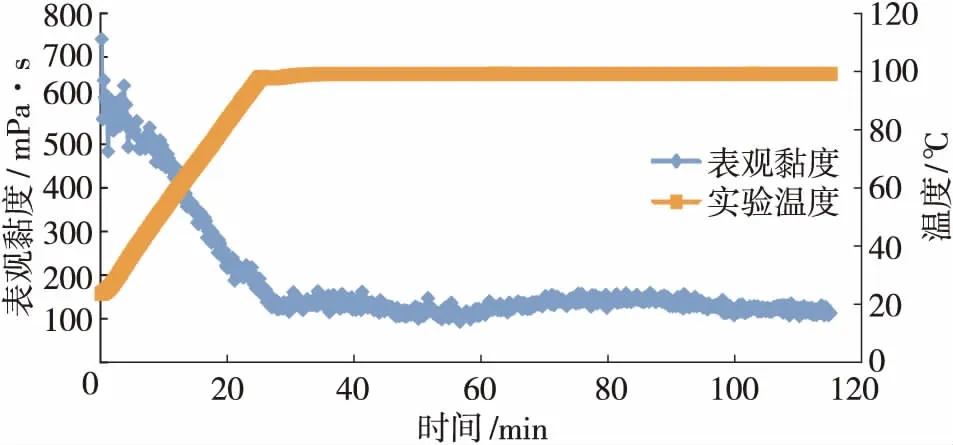

将交联后的CLT-1冻胶压裂液放入哈克旋转流变仪RS6000中,在100℃、170 s-1条件下测量其表观黏度,如图1所示。交联后的冻胶表观黏度为650 mPa·s。随着剪切的进行,表观黏度在25 min内降低至120 mPa·s。在随后的实验中,表观黏度基本保持在100 mPa·s以上。实验结束时,表观黏度为 110 mPa·s。该压裂液体系的耐温达到100℃,能够满足现场压裂施工要求。

图1 100℃泡沫压裂液体系流变性

2.3 携砂性能评价

取 100 mL 待评价的CLT-1压裂液倒入烧杯中,在室温(25℃)下或置于90℃水浴锅中恒温 20 min,再将其倒入Waring混调器中,按 30% 的砂比加入 20~40 目的陶粒,交联后搅拌3 min,随后将其倒入 250 mL 的量筒,在室温(25℃)或放入 90 ℃的烘箱中开始计时,每隔一定时间记录上层析出的清液体积,如表2所示。实验结果表明,CLT-1压裂液的静态悬砂性能优良。交联后的冻胶泡沫压裂液,支撑剂在其中分散均匀,由于泡沫间的界面作用[12],使其对支撑剂有包裹作用,减小了液体的析出速率,增强了携砂稳定性。

表2 泡沫压裂液携砂性能实验

2.4 破胶性能及残渣实验

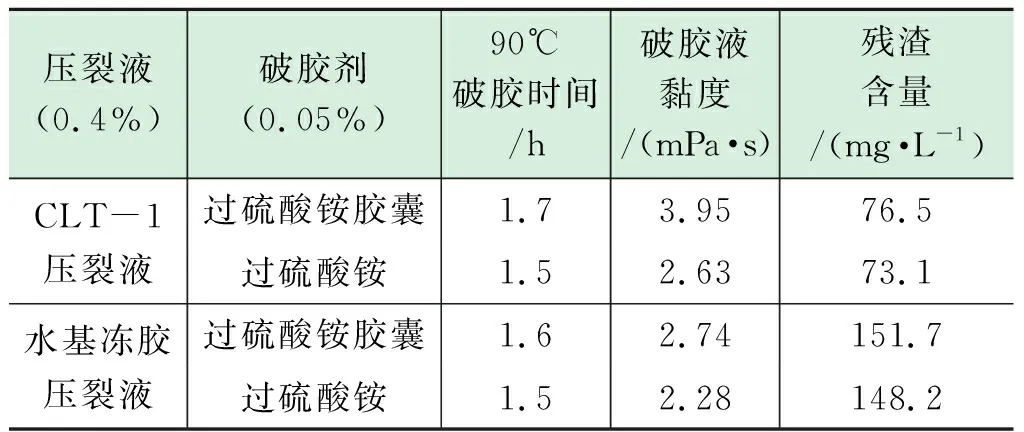

将交联后的CLT-1压裂液放入密闭容器中,分别加入过硫酸铵胶囊破胶剂和过硫酸铵粉末,置于90℃恒温水浴中,记录破胶时间、测量破胶液的黏度与残渣含量,并与常规胍胶交联冻胶压裂液对比,如表3 所示。实验结果表明,CLT-1压裂液具有良好的破胶性能,在2 h内均能完全破胶,破胶液黏度小于5 mPa·s,残渣含量是同浓度胍胶压裂液破胶后残渣含量的1/2。

表3 泡沫压裂液破胶实验结果

二、现场应用

1. 试验井情况

试验井位于鄂尔多斯盆地伊陕斜坡苏20区块东北部,动用层位盒8下,埋深3 500 m左右,岩性为灰白色含气中砂岩,录井气测全烃含量最高95.314%,按照气井静态地质分类标准,本井地质分类为Ⅱ类井。本层测井解释参数:气层厚度5.8 m(3 520.6~3 521.5 m,解释气层0.9 m/1层;3 523.5~3 524.8 m,解释气层1.3 m/1层; 3 528.5~3 532.1 m,解释气层3.6 m/1层),孔隙度10.36%,渗透率0.737 mD,含气饱和度60.58%,属于典型的低孔低渗性气层。目的层地层静压 30.03 MPa左右,地层压力系数 0.89 左右,预测地层温度105℃。

2. 现场试验情况

由于该井储层埋藏较深,为降低摩阻,采用Ø60.32 mm油套管环空注入压裂,以降低施工泵压。施工过程中采用变泡沫质量的压裂设计[12],CO2的比例随砂液比增加而逐步降低,提高压裂液的携砂能力。在前置液阶段,采用同粒径支撑剂段塞处理技术,打磨裂缝壁面消除弯曲效应,保证主裂缝起裂和延伸。

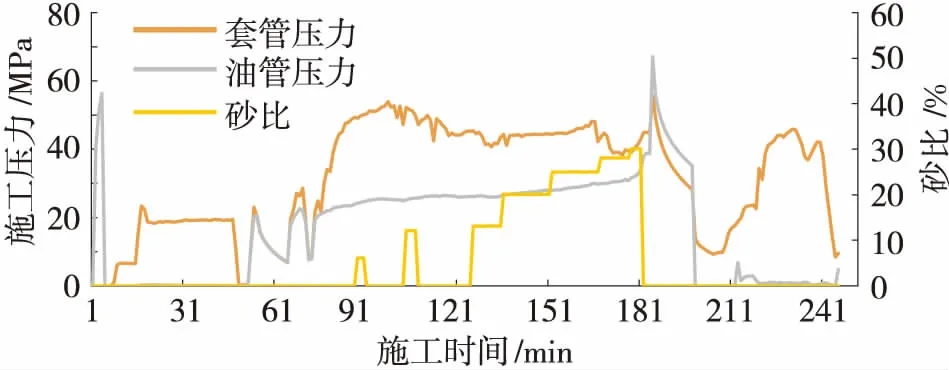

图2 苏20井二氧化碳泡沫压裂施工曲线

2017年4月27日实施二氧化碳泡沫压裂作业,施工压力35.2~54.7 MPa,破裂压力29.4 MPa,总施工排量4.0~4.3 m3/min,二氧化碳154.5 m3,加砂37.6 m3,加砂量达到设计量的94%,砂比22.2%,泡沫质量47%~53%,入地净液量281.3 m3。实际施工与设计参数吻合程度较高。施工压裂曲线如图2所示。

3. 压后排液情况及增产情况

该井停泵后采用油管Ø8 mm油嘴控制放喷,油压9.4~0.8 MPa,套压8.0~6.5 MPa。28日更换油管双Ø10 mm油嘴控制放喷,油压5.2~4.8~6.5 MPa,套压0~3.6 MPa。24 h累计出液138.5 m3,返排率49.2%。

采用一点法求产。求产期间,油压16.2 MPa,套压16.3 MPa。根据实测流压计算地层流压为22.79 MPa/3 526 m,流温为102.93℃/3 526 m;根据实测静压计算地层静压为23.09 MPa/3 526 m,静温为101.89℃/3 526 m。产气量6.7×104m3/d,计算无阻流量为31.1×104m3/d。与邻井试气效果(表4)对比,压裂后增产效果明显。

表4 邻井试气情况

三、结论与认识

(1)低残渣CO2泡沫压裂液体系具有良好的携砂能力和耐温耐剪切能力,破胶后残渣含量低,能够满足苏里格地区中深气井加砂压裂施工要求。

(2)形成了适合低残渣CO2泡沫压裂液体系的施工工艺,现场施工的成功证明了该工艺具有较好的操作性。压后返排速度快,降低试气成本,可有效提高低品位储层的建产率和开发效果。