姬塬油田注水井在线酸化处理液评价及应用

李文彬, 武 龙, 高 宇

(1中石油川庆钻探公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室3中石油川庆钻探公司长庆井下作业公司乌审旗项目部)

长庆油田属于典型超低渗油田,地层自然能量衰减快,地层能量补充主要来源于注水。随着注水开发年限增加,高压欠注井逐年增加,经统计长庆油田目前15%注水井存在高压欠注,其中11%注水井注水压力高(超过18 MPa),不能达到配注要求。注水井高压欠注后存在29.7%对应油井的注水见效降低迹象。

每年针对注水井实施降压增注措施1 700多井次,措施后3个月达到配注率仅占65.2%。且有超过350口注水井实施多次常规增注措施后仍高压欠注。

姬塬油田2015年地层压力高欠注127口,占注水井井数的8.3%,日欠注2 166 m3,近三年仅长8油藏实施降压增注428井次,有效率68.8%。

一、 注水井高压欠注原因分析

通过室内实验,结合姬塬油田的地质特征及生产现状,从水质配位性、结垢堵塞、注入水岩石润湿性改变等方面进行了高压欠注机理研究。

1.水质配伍性研究

注入水和地层水配伍性实验,室内实验了不同比例下注入水和地层水的配伍性能,注入水和地层水分别按照不同体积数混合均匀后,在85℃下恒温24 h测定结垢离子前后变化,实验结果见表1。

表1 姬塬油田注入水和长8地层水配伍性实验

2.堵塞物成分分析

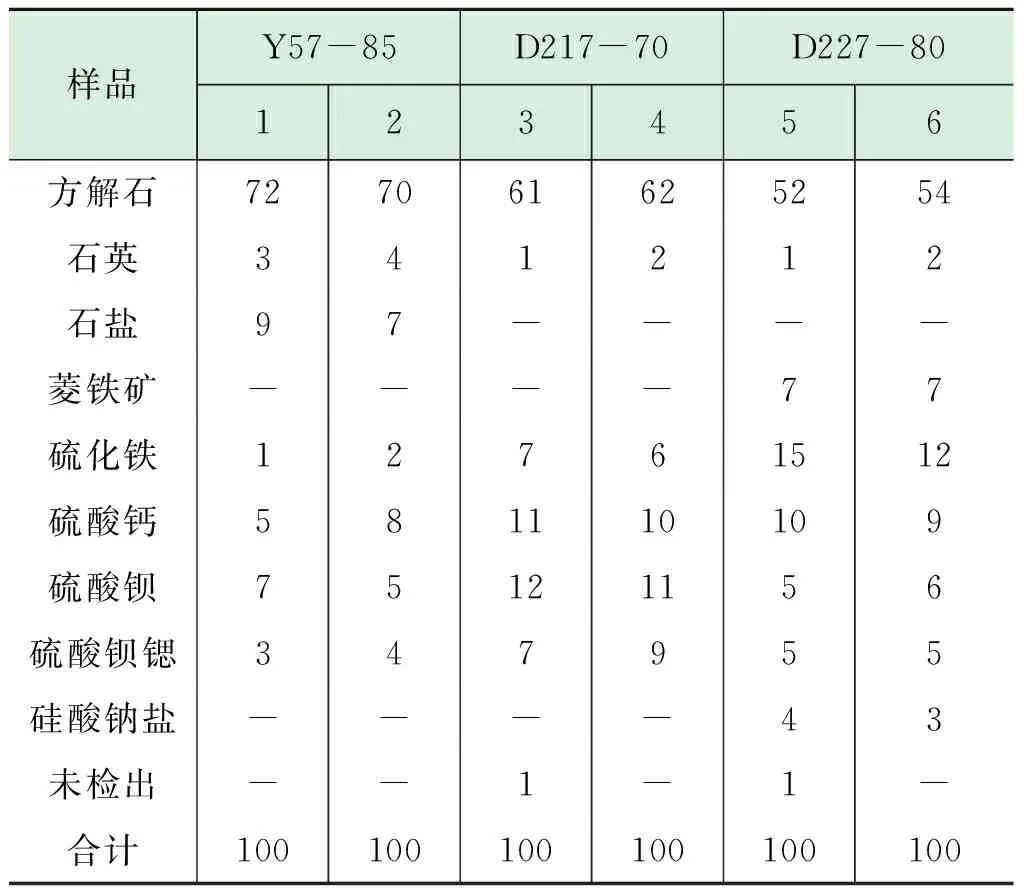

室内对注水井堵塞物成分进行衍射分析,结果如表2。

表2 姬塬地区堵塞物X-衍射结果表

垢样测试结果表明,堵塞物以钙垢为主,含有少量硫酸盐垢。随着注水期的增长,地层中的结垢情况越来越严重,这些固体颗粒严重堵塞地层,导致了注水压力随生产越来越高。

研究结果显示,注水中化学结垢是导致姬塬油田高压欠注的主要原因之一。

二、酸处理液的性能评价

根据姬塬油田储层岩矿分析结果:①石英含量高,应避免HF形成的二次沉淀;②酸液与长石的反应速度较与石英的反应要快得多,酸液应具有优良缓速性能;③黏土矿物中以高岭石(44.2%)和绿泥石(18.7%)为主,应减少酸液对储层酸敏和水敏伤害。

取储层堵塞物和不同类型酸液按照1 ∶20(m/v)比例混合,测试其不同类型酸液对堵塞物的溶蚀率,结果见图1。

图1 不同浓度酸液对堵塞物溶蚀率

结果显示,当甲酸、乙酸、多元酸、盐酸在加量超过6%时,对堵塞物的溶蚀率趋于平缓。HF酸在加量较高时,产生氟化物和硅化物等二次沉淀使堵塞物溶蚀能力下降,经以上分析,选取缓速性能较强的甲酸、乙酸、多元酸等作为酸液主体成分。

根据长庆油田常用酸化添加剂,确定姬塬油田注水井低伤害酸液体系配方为:6%盐酸+6%甲酸+6%乙酸+8%多元酸+4%氢氟酸+1%缓蚀剂+0.5%破乳助排剂+0.5%铁离子稳定剂。室内对其酸液体系进行了配伍性能、储层岩屑溶蚀性能、储层原油破乳性能及储层岩心伤害性能的评价。

1.酸液体系配伍性能

室内将酸液体系中添加剂按比例配制,室温下(25℃、24 h)进行交叉配伍性能实验,室内按酸液体系配方配制酸液,在不同温度下考察了酸液体系的配伍性能。

通过实验现象说明:该低伤害酸液体系中各添加剂之间配伍性良好;在-19℃、0℃、25℃、85℃条件下,酸液体系24 h内配伍性均良好,体系在冬天温度较低条件下仍不影响其配伍性。

2. 溶蚀性能

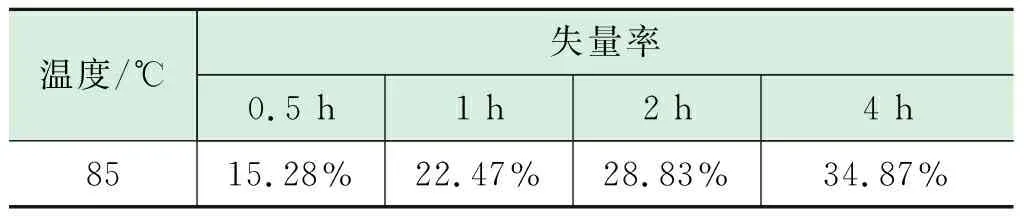

室内配制好酸液,将对应区块岩屑(其成分为56.2%石英、15.3%斜长石、8.7%钾长石、0.8%方解石、1.2%赤铁矿、17.8%黏土矿物)(100目)和酸液按照1 ∶20(m/v)比例搅拌润湿,在85℃条件下静置,测量反应0.5 h、 1 h、 2 h和4 h时岩屑的溶蚀率,实验结果见表3。

表3 酸液体系溶蚀性能结果

从结果可得出,在85℃、2 h条件下,酸液体系对储层岩心的溶蚀率为28.83%。随时间的增加酸液体系对相应的岩心溶蚀率提高明显,这也体现了酸液与岩心反应时存在缓速效应,可以使酸液在储层内作用距离更远。

3. 与地层水配伍性能

按配方配制酸液,将室内配制的酸液与对应储层岩心反应至残酸后,取残酸滤液与对应区块长8储层地层水按体积比混合,分别在常温和85℃下放置24 h,观察实验结果可得出,酸液体系在24 h内,该区储层反应后残酸滤液与地层水配伍性能良好。

4. 残酸表/界面张力

室内按配方配制酸液,制备与储层岩屑反应后残酸,取其滤液进行表/界面张力测定,结果见表4。

表4 酸液体系残酸表/界面张力性能结果

从结果可得出,酸液体系和反应后残酸的表面张力小于28 mN/m,界面张力小于2 mN/m,达到长庆油田标准范围,说明酸液体系与相应储层岩心反应后残酸有较好的返排性能。

5.岩心伤害性能

岩心流动效果评价实验是在室内采用高温高压岩心流动实验仪,通过岩心静态伤害实验进一步评价了低伤害酸液体系在研究储层的适应性。实验用岩心为姬塬油田某区块延长组长8储层岩心,实验温度为85℃,实验结果见图2。

实验程序:正向饱和地层水→正向驱煤油测得渗透率K1→反向驱酸液体系2 PV,伤害2 h→正向驱煤油测得渗透率K2,求出伤害率(1-K2/K1)。

图2 酸液体系的岩心驱替结果

从图2结果可得出,酸液体系整体降低了对研究区域岩心伤害率-73.52%,表明酸液对进入储层为改善,说明酸液体系对储层有较好的适应性。

三、 现场应用分析

1.工艺设计参数模拟分析

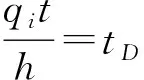

1.1 注入强度分析

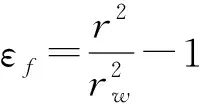

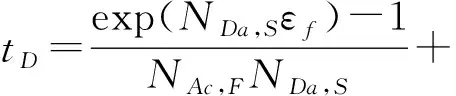

酸反应前沿在一定程度上标志着酸作用范围的大小,假设处理液可以溶解所接触到的孔隙内的可溶物质,考虑酸液与快速反应矿物与慢速反应矿物的反应特性及流动反应过程中反应前缘的变化,依据酸—岩反应资料及反应前沿可估算注酸强度,方法如下:

(1)通过计算或试验确定无因次参数Nac,F和Nda,S。

(2)由解堵半径确定酸岩反应无因次前缘位置:

(1)

(3)无因次时间:

(2)

(4)根据径向流tD的定义,确定注酸强度(单位厚度注入体积,qit/h):

(3)

除了考虑酸—岩反应特性外,考虑到酸液在不同厚度下含裂缝储层径向流情况,结合在线酸化处理液流动效果评价试验结果,假定NDa=0.002 4、NAc=15,模拟出不同厚度储层注在线酸化处理液的强度。

图3 在线酸化处理液注入强度设计

图3是针对不同处理半径和不同储层厚度注在线酸化液强度,对于其他厚度储层注酸强度可进行插值求得。

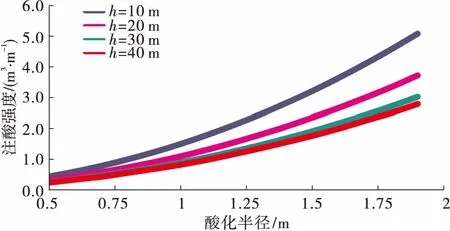

1.2 注入速度分析

注在线酸化处理液速度大小应尽量增大酸蚀半径,提高酸蚀区渗透率,根据理论最大排量计算公式结合姬塬区域前期试井测试的地层伤害程度数据,设计在线酸化液注入速度。

理论最大排量由式(4)确定:

(4)

式中:Qmax—最大注在线酸化液排量,m3/min;pFrac—储层破裂压力,MPa;Kav—储层平均渗透率,mD;h—储层厚度,m;ps—储层压力,MPa;μ—流体地下黏度,mPa·s;S—表皮系数。

在储层厚度一定的条件下,流度系数(Kavh/μ)和地层伤害程度(S)对注酸速度影响较大,其中注酸速度与Kavh/μ成正比。同时计算出不同渗透率和地层伤害程度下在线酸化液注入速度。

由图4可知,姬塬区域储层地质特征(20 m油层厚度)下,推荐注在线酸化酸处理液体系的注入速度为1.5~2.6 m3/h。

图4 不同流度系数和污染程度下在线酸化处理液注入速度

注:pe=13 MPa,pFrac=24 MPa,re=1.5 m,rw=0.12 m。

2.参数确定与注入工艺

在线酸化工艺可实现注水井不动管柱,可避免措施停注、放喷泄压造成地层能量损失和废液对环境的污染,措施成本较常规酸化低。

根据无支撑裂缝模型设计注水井降压增注施工参数中,在线酸化处理液用酸规模。设定在线酸化液在模型中遵循径向均匀扩散原理,通过施工井的平均孔隙度,储层厚度,结合前期酸化改造规模、效果和同类技术的改造参数,进而确定酸改造半径,在线酸化液用酸体积等参数,通过撬装式注酸泵将酸液注入注水井井口。

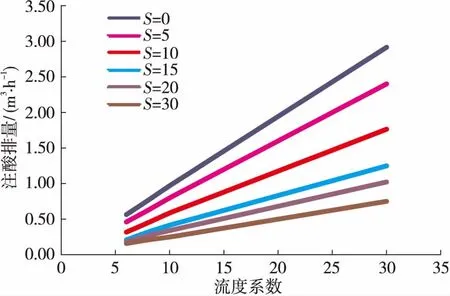

3.试验效果及分析

2016年在姬塬油田共实施水井在线酸化11口井,平均单井日增注水量8.9 m3,累计增注17 268 m3,措施有效率81.8%,措施效果良好。

从图5中可以看出随着酸处理液在近井地带流动堵塞物缓慢被解除,地层吸收能力逐渐增加。Y39-93井措施前井口油压18.7 MPa,套压18.7 MPa,日配注40 m3,实注15 m3/d。措施后,注水压力为16.3 MPa,压力下降2.4 MPa,实注40 m3/d,日增注25 m3,满足配注量要求,达到降压增注目的。

图5 Y39-93井在线酸化施工曲线

Y39-93注水井降压增注见效后,对应井组日产液增加了6.8 m3,日增油3.6 t,说明该井措施成功为对应井组取得了较好的增产的效果。见表5。

表5 Y39-93水井对应油井井组产量变化

四、 结论

(1)实验分析明确了注水中化学结垢是引起姬塬油田注水井高压欠注的原因之一。

(2)室内实验结果表明在线酸化处理液的岩心溶蚀率为28.83%,与反应后残酸的表面张力小于28 mN/m,界面张力小于2 mN/m,降低对研究区域岩心伤害率-73.52%,说明在线酸化处理液体系对于姬塬油田研究区域具有良好的适应性。

(3)在线酸化工艺在姬塬油田共实施11口井,平均注水压力降低1.66 MPa,平均单井日增注水量8.9 m3,累计增注17 268 m3,措施有效率81.8%,措施效果良好。