高强高渗低阻防砂筛管的研制与应用*

杜 勇, 侯洪涛, 谢桂学, 宾永锋, 滕学伟

(中石化胜利油田分公司桩西采油厂)

桩西采油厂老河口油田地处滩海地区,油藏类型为典型的敏感性疏松砂岩油藏,属于窄河道河流相沉积,主要开发层位为馆陶组,油层埋深在1 350~1 650 m;储层岩性主要为细砂岩、粉细砂岩。随着油田开发的深入使得油井出砂较为严重。目前,常用的防砂措施主要有压裂(充填)防砂[1-5]、滤砂管防砂和化学防砂[6-7]。由于敏感性疏松砂岩油藏成岩性差,泥质含量高,出砂严重,特别对于大斜度井面临防砂过度或者防不住砂的矛盾。

现场需要一种能够有效解决高泥质敏感性疏松砂岩油藏的防砂方法,既能有效防住砂,延长防砂有效期,又能解决防砂后降液矛盾,提高油井产液量。为此,研制了一种高强高渗低阻防砂筛管,该防砂筛管通过网状支撑和过油通道结构设计,提高了滤砂管强度和生产过程中泥质排出,延长了防砂周期,满足了生产需要。

一、技术分析

1.结构设计

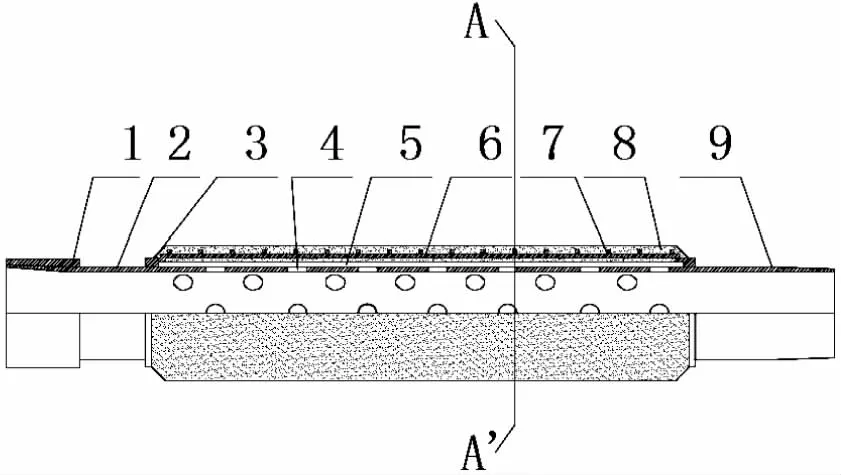

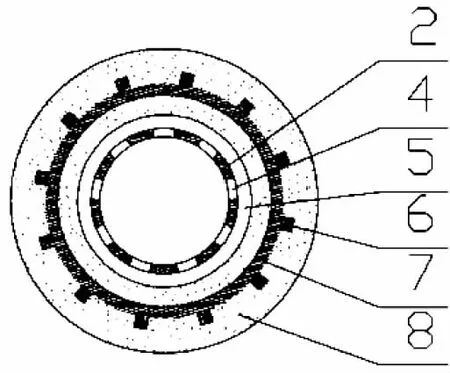

高强高渗低阻防砂筛管由上接头、中心基管、防撞击支撑环、液流孔、过油通道、网状支撑纵筋、网状支撑环形筋、树脂滤砂体、下接头等组成(如图1)。

中心基管上开设径向贯通的液流孔,外部套设树脂滤砂体,中心基管与树脂滤砂体之间有2~4 mm间隙,为过油通道;树脂滤砂体内嵌由纵向均布的网状支撑纵筋和横向均布的网状支撑环形筋焊接成一体式结构的加强骨架。网状支撑纵筋上下两端均连接各自的防撞击支撑环,防撞击支撑环焊接在中心基管外壁上。防砂筛管两端分别是上接头和下接头,上接头为母扣,下接头公扣,分别连接扶正器或倒扣接头。

图1 高强高渗低阻防砂筛管结构示意图

1上接头 2中心基管 3防撞击支撑环 4液流孔 5过油通道 6网状支撑纵筋 7网状支撑环形筋 8树脂滤砂体 9下接头

2.工作原理

本装置通过地面工具预制加工,防砂时将连接好的滤砂管下入井内,利用封隔器悬挂在油层射孔部位,并上下覆盖油层1~2 m,从而实现生产时的防砂功能。支撑骨架结构简单,而且是内嵌在滤砂体内部强度更高,更重要的是释放了滤砂体与中心基管之间的油流通道空间,透过滤砂体的泥质可随地层流体从中心基管排出,不易在此沉积,可长时间保持高渗透率,实现适度挡砂;而且该设计增大了滤砂体的有效渗流面积,进一步减小了液流孔处的压力,避免了生产过程中滤砂体穿孔事故。

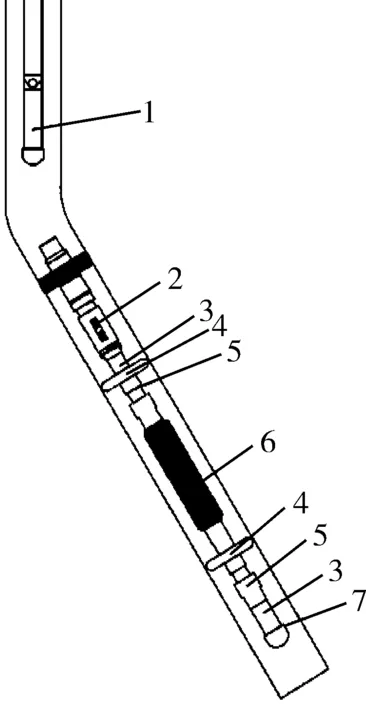

针对不同井况,设计了两种配套防砂管柱。对于直井或井斜小于30°油井,设计开式配套管柱(见图2),自上至下依次连接筛管悬挂器、上树脂扶正器、上倒扣接头、高强高渗低阻防砂筛管、下树脂扶正器、下倒扣接头、皮碗封。其特征在于没有丝堵,通过配套皮碗封,增大沉砂体积,使得油井长时间生产后,进入防砂管柱中心管的地层砂可以沉入井筒底部的沉砂口袋,延长防砂周期。

图2 高强高渗低阻防砂筛管配套管柱开式防砂示意图

1生产管柱 2筛管悬挂器 3油管短节 4树脂扶正器 5倒扣接头 6高强高渗低阻防砂筛管 7皮碗封

对于井斜大于30°油井设计闭式配套管柱(见图3),自上至下依次连接筛管悬挂器、上树脂扶正器、上倒扣接头、高强高渗低阻防砂筛管、下树脂扶正器、下倒扣接头、尾管、丝堵。生产过程中,地层流体通过高强高渗低阻防砂筛管,进入井筒并通过抽油泵抽至地面,地层砂粒被阻挡留在滤砂体外侧,泥质及粉细砂可透过滤砂体,沉积在尾管内部,使高强高渗低阻防砂筛管可长时间保持高渗透率,实现适度挡砂。

图3 高强高渗低阻防砂筛管闭式防砂示意图

1生产管柱 2筛管悬挂器 3油管短节 4树脂扶正器 5倒扣接头 6高强高渗低阻防砂筛管 7丝堵

3.技术参数

3.1 滤砂体厚度优化

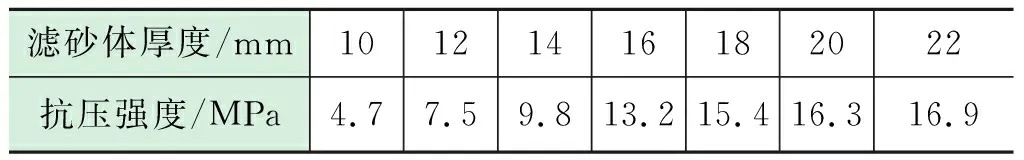

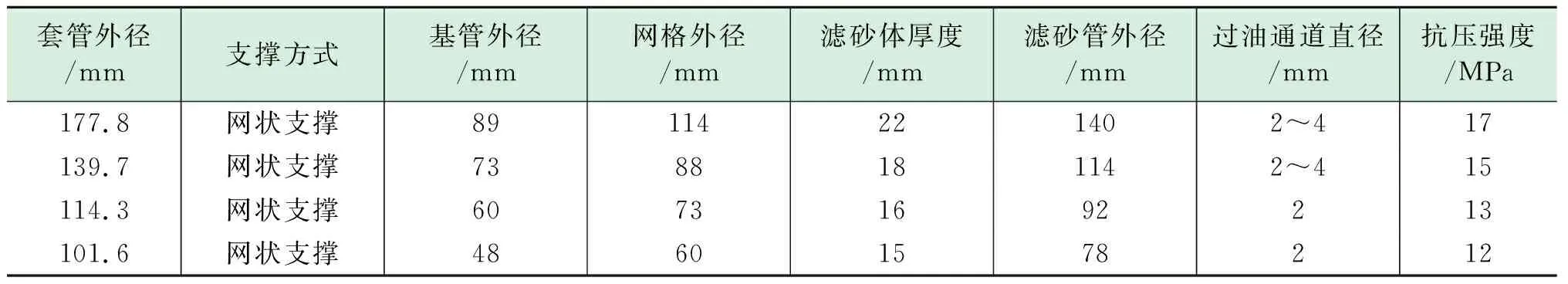

采用抗压强度测定仪对不同厚度树脂滤砂体的滤砂管试样进行抗压强度测定,实验结果见表1。当树脂滤砂体厚度低于15 mm时,抗压强度低于10 MPa,因此设计滤砂体厚度不小于15 mm。

表1 不同树脂滤砂体厚度抗压强度测定实验

3.2 支撑网格外径及滤砂管外径优化

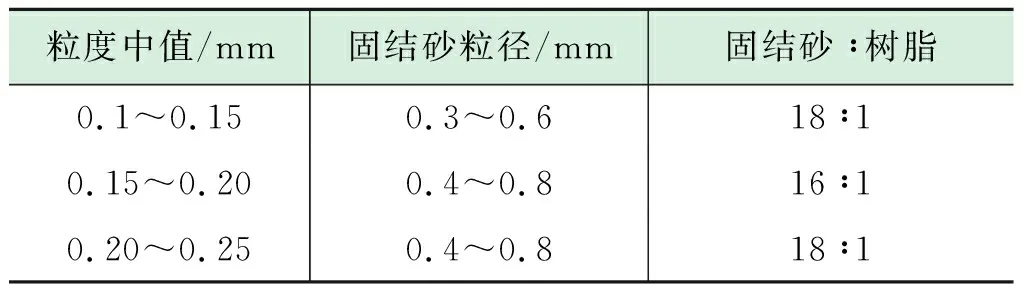

本装置的滤砂体为树脂固结石英砂材质,可钻可套铣,而网状支撑筋为金属材质,钻铣难度较大。为保证滤砂管顺利下入井内,不至于中途卡钻或磕碰滤砂管,设计滤砂管外径与套管内径之间至少有7 mm间隙,同时,为保证入井滤砂管后期能顺利打捞起出,要求网状支撑筋外径小于打捞套铣筒内径。按此原则,设计了针对不同套管规格的防砂筛管,防砂筛管规格参数见表2。

以Ø139.7mm、壁厚9.17 mm套管为例,其内径为121.36 mm。要求滤砂管外径与套管内径间隙至少7 mm,设计滤砂管外径114 mm;配套套铣筒内径为99 mm,要求钢制网格外径小于95 mm,设计网状支撑外径88 mm。

表2 高强高渗低阻防砂筛管规格参数

二、装置特点

相较于现有技术,本装置具有以下优点:

(1)滤砂管结构创新。设计以过油通道为主的防堵塞、易排砂管体结构,强化了地层微粒的有效排除,实现适度挡砂。普通树脂滤的滤砂体直接固结在中心管上,而本装置设计滤砂体与中心管之间有2~4 mm间隙,该间隙为过油通道,透过滤砂体的泥质及粉细砂可随地层流体从中心基管排出,不易在此沉积,可长时间保持高渗透率,实现适度挡砂;而且该设计增大了滤砂体的有效渗流面积,避免了生产过程中滤砂体穿孔事故。早期未留有过油通道的树脂滤生产过程中由于过液孔位置所受压力较大,易造成滤砂体穿孔事故。

(2)滤砂管强度提高。设计滤砂体内嵌网状支撑结构烧结,提高了滤砂体的机械强度,滤砂体上下两侧装有防撞击支撑环,从而整体抗震、抗摔,抗挤压强度高。以Ø139.7 mm套管为例,实验测得滤砂管抗压强度达15 MPa,而普通树脂滤砂管的抗压强度仅3~4 MPa。此外,滤体长度设计为每节1 m,增加了防砂管柱整体柔性,实现了大斜度井的安全下入,长效生产。

(3)挡砂精度可调。老河口油田地层砂的粒度中值在0.12~0.2 mm之间,不同油井可根据油井砂样分析,采用不同的固结砂粒径、固结砂与树脂比例(见表3),达到适度防砂、适量排砂,解放储层,延长防砂有效期的目的。

表3 固结砂组合、固结砂与树脂比例优选标准

(4)防砂管柱后期易打捞。设计树脂扶正器及倒扣接头,优化滤砂管管柱组合设计。每根滤砂管接1个树脂扶正器;根据井斜每10 m或每5 m配套1个倒扣接头,方便后期套铣倒扣打捞,降低了后期打捞难度。树脂扶正器,可保证滤砂管在入井全过程都可以居中,避免贴近套管壁,减少了下井过程中井筒对滤砂体的磨损,确保了下井成功率,并且易于套铣,不影响后期打捞作业。

三、现场应用

2016年以来,该技术在老河口油田共应用117井次,防砂成功率95.7%,最大井斜达67.8°。实施后平均日产液65 t,日产油6.2 t,含水90.5%,动液面445 m,对比实施前日产液量提高206%,平均单井日增油2.9 t,当年累增油803 t,动液面上升462 m。通过该技术,有效解决了高泥质敏感性疏松砂岩油藏防砂后降液矛盾,降低了防砂成本,提高了油井产液量,延长了防砂有效期,提高了防砂效果。

四、结论

(1)高强高渗低阻防砂筛管设计以过油通道为主的防堵塞、易排砂管体结构,强化了地层微粒的有效排除,实现适度挡砂。

(2)高强高渗低阻防砂筛管设计滤砂体内嵌网状支撑结构,提高了滤砂体的机械强度,优化滤体长度,增加防砂管柱整体柔性,实现了大斜度井的安全下入,长效生产。

(3)高强高渗低阻防砂筛管可以根据不同油井粒度中值,调整挡砂精度,达到适度防砂、适量排砂,解放储层,延长防砂有效期的目的。

(4)现场应用表明,新型防砂筛管有效解决了高泥质敏感性疏松砂岩油藏防砂后降液矛盾,降低了防砂成本,提高了油井产液量,延长了防砂有效期,具有较好的推广应用价值。