螺旋自动灌装机结构设计与分析

王京华,樊晓帅,李佳星,解思瑶

(长春理工大学 机电工程学院,长春 130022)

目前,随着经济的发展,人们的生活水平也日益提高,对机械化设备的需求日益凸显。而旋转型灌装机作为小型家用灌装设备,可广泛应用于牛奶、果汁、饮料的灌装。同时经济和机械化操作的深入发展,饮料、啤酒等行业的发展壮大,对灌装系统的需求逐渐增长,让人类社会快速的步入到自动化时代,灌装行业受益匪浅[1]。但目前市面上现有的灌装机大多存在结构复杂、只能针对某种液体灌装、兼容性差、成本高、普及率低等问题。因要保证灌装时运行平稳,不至于使液体洒落出来,则容器瓶需要相对固定,现有的灌装机多数无法较好地实现容器瓶固定,只能降低工作台转速来保证容器瓶的平稳,且需人工进行容器瓶位置的调整,故自动化程度低,灌装效率低。现在已有学者、专家针对上述问题提出了解决方案,较好地实现了原设计方案的部分功能,但还存在部分难以解决的问题,上海交通大学徐仁和设计的碳粉灌装机[2],工作稳定、故障率低,但罐装的效率较低。杭州钢铁股份有限公司杨鸣设计的全自动联合灌装机[3],可实现高功率快速运转,但故障率较高。南京理工大学殷水忠设计的果粒饮料盒中袋灌装机[4],可实现精准灌装,但自动化程度较低。Ludwig Clisserath发明了一种液体加压灌装的容器,在填充阶段使用回流气体管进入到各自的容器中,以控制灌装高度[5]。灌装机的输出与传送系统一般采用皮带轮系统,确保加工完成的产品平稳,高效,无损伤地输出[6]。

本文设计了一种新型的全自动旋转型灌装机,这种灌装机由容器瓶输入系统、定位夹紧系统、灌装系统、封口压盖系统以及产品输出与传送系统构成。设计的这种新型的灌装机,灌装精准,工作稳定,故障率低,自动化程度高,可极大提高工作效率。

1 旋转型灌装机的总体设计方案

1.1 设计原理

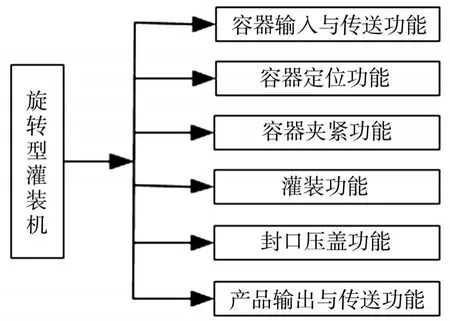

旋转型灌装机结构较多,功能较为强大,若对旋转型灌装机进行功能分解,实现每一部分的功能,再进行机构的组合,有利于总体功能的实现[7]。可以把灌装机的功能分为6个部分:容器输入与传送功能、容器定位功能、容器夹紧功能、灌装功能、封口压盖功能、产品输出与传送功能,如图1所示。

图1 旋转型灌装机功能分解图

旋转型灌装机可以实现在转动的工作台上对容器瓶连续灌装,转台有多个工位,可以实现灌装,封口等工序。为保证在这些工位上能准确地灌装、封口,灌装机需设有定位装置。根据功能分解图,设计出灌装机原理图(如图2所示),工位1用来输入空瓶;工位2实现灌装;工位3完成封口;工位4最后输出灌装好的容器。空的容器瓶经传送带传送进入表面摩擦较小的固定工作台,然后依靠惯性进入转台工位1凹槽,之后转台回转,带动容器瓶进入工位2后停止转动,进行灌装,之后转台转动,带动灌装好的容器瓶进入工位3后停止转动,进行封口压盖,之后转台转动,带动加工完成的容器进入工位4,然后通过传送带自动输出并摆放好加工完成的容器瓶。这种灌装机结构简单,采用回转式结构,可以实现连续灌装。

图2 旋转型灌装机原理图

本系统采用传送带进行容器的连续传送,容器瓶在传送带上等间隔均匀分布,进入工位后依次在每个工位完成既定工序的加工,所有工序完成后,容器由传送带输出到指定位置。此种设计工序联系紧密,工序间隔合理,排布均匀,可有效解决容器瓶在工作台堆积的问题。本系统采用电动机驱动,通过机构的选用,可以实现运动的传递、转换,来实现自动化。

1.2 机构的选用

为确保良好地实现灌装机各部分的功能,则需要选用合理的机构进行运动的传递和转换,对灌装机的各个分系统进行如下机构设计:

(1)灌装机的转盘系统采用槽轮机构,可以准确地实现间歇回转运动,保证机构间的协调配合关系,可确保容器瓶稳定的进入下一个工位,不易倾倒,故障率低。

(2)灌装机的封口压盖系统采用连杆机构,由于连杆机构具有结构简单可靠、传动载荷较大、传动距离较远和可实现急回运动等特点,可以使灌装机整体结构简单,工作效率高,不易出现故障。

(3)灌装机的夹紧定位采用凸轮机构,凸轮机构可使从动件得到任意的预期运动,而且结构简单、紧凑、设计方便,可以确保定位精准,且机构间协调能力强,夹紧凸轮可以和转盘凹槽结合,使容器瓶夹紧,回转运动时不会发生倾倒和脱离工作台等故障。凸轮机构虽然为高副接触,但是因为容器瓶容积小、质量轻,故所需的夹紧力较小,并且灌装机的转速较低,因此,长期连续工作时产生的热量较小,则结构不易磨损,可长时间连续平稳工作。

(4)灌装机的灌装系统采用凸轮机构,可保证灌装平稳,液体不易倾洒出容器瓶,且可以定量地实现灌装,不会出现未装满或溢出等问题。

1.3 机械运动简图及工作原理

根据图1的灌装原理图、图2的功能分解图及表1选用的机构,可画出旋转型灌装机的机械运动简图[8](见图3),由旋转型灌装机的机械运动简图可看出结构及工作原理,工作原理如下所述:

(1)电机1通过皮带轮2传到皮带轮3,3通过轴传到齿轮4,4传给齿轮5,5通过轴传到齿轮6,6传到齿轮7,从而形成三级传动。

(2)7通过轴传到锥齿轮31,31传给锥齿轮32,32传给同轴带轮33,33传给带轮29,29和带轮30构成输入机构,一起输送容器。

(3)7通过轴传给锥齿轮13,13传给锥齿轮14,14通过轴传给夹紧凸轮35,35和工作台凹槽一起完成定位,夹紧动作。

(4)带轮29传给同轴带轮28,28传给带轮25,25传给同轴凸轮26,26推动活塞推杆27,27完成灌装动作。

(5)锥齿轮14通过轴传给齿轮15,15传给齿轮16,16传给同轴的主动拨盘17,17传给从动槽轮18,18带动工作台19回转,实现间歇运动,把容器传送到下一个工位。

图3 旋转型灌装机的机械运动简图

(6)齿轮16传给同轴锥齿轮40,40传给锥齿轮39,39传给同轴锥齿轮38,38传给锥齿轮37,37传给同轴夹紧凸轮36,36和工作台凹槽一起完成定位夹紧动作。

(7)带轮25传给同轴齿轮24,24传给齿轮23,23传给齿轮22,22传给连杆21,21推动瓶塞20做往复运动,完成封口动作。

(8)齿轮7传给同轴齿轮8,8传给锥齿轮9,9传给同轴带轮10,10传给带轮11,11和带轮12一起完成灌装后容器的输出动作。

1.4 传动比的分配

旋转型灌装机完成以上运动所需要的机构如下:转盘间歇运动机构为槽轮机构,封口用曲柄滑块机构,灌装用凸轮机构,定位夹紧用凸轮机构[9],容器瓶的输入、输出用皮带轮机构[10],传送带采用同步带传动,带的工作面做成齿形,带轮的轮毂表面也做成相应的齿形。这种带传动受载后变形极小,齿形带的周节基本不变,传动比恒定、准确。齿形带薄而轻,可用于速度较高的场合,传动时线速度可达40米/秒,传动比可达10,传动效率可达98%。

为了使灌装机的效率更高,灌装机采用电动机驱动来实现自动化,若设定转台直径为600mm,采用三相异步电动机(如型号Y112M-4),电动机的转速要求为1440rpm,额定功率为4kW,经减速后可实现灌装速度10瓶/分。

因为电动机的转速较高,需设计传动系统进行减速,传动系统采用三级减速机构,第一级为带传动,第二、三级为齿轮传动。为使传动构件取得较小尺寸,结构紧凑,采用传动比“先小后大”原则。先进行总传动比的计算,然后对各级传动比进行分配。对总传动比进行计算:

其中,i总为传动减速系统总的传动比;i1为第一级减速所采用的传动比;i2为第二级传动所采用的传动比;i3为第三级减速所采用的传动比;n0为电机1的转速;n1为带轮3的转速;n2为齿轮5的转速;n3为齿轮7的转速。

对各级传动比进行分配:取i1=4,i2=i3=6,则i总=144。经三级减速,与齿轮7相连的轴转速降为10rpm,锥齿轮啮合传动比为1,则转台转速为10rpm,从而实现灌装速度为10rpm。其余齿轮,锥齿轮啮合传动比皆为1。

1.5 齿轮参数设计

齿轮机构在旋转型灌装机的运动传递过程中起重要作用,为保证整个运动的平稳传递,进行详细齿轮参数设计[11]。齿轮4、6的参数保持一致;齿轮5、7的参数保持一致;轮15、16的参数保持一致;锥齿轮8、9、13、14、31、32、37、38、39、40的参数保持一致(如表1、表2所示),传送轴的设计可根据传动轴所受外力确定传送轴的最小直径,再根据实际情况确定传动轴的直径,本系统为原理设计,具体参数可根据实际情况查阅《机械设计手册》进行确定。

表1 各直齿轮参数

表2 各锥齿轮参数

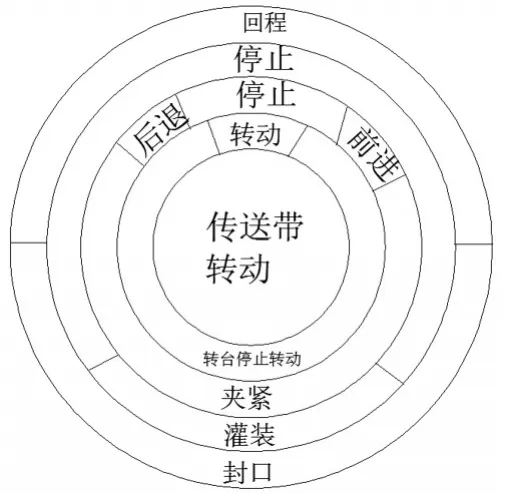

1.6 旋转型灌装机运动循环图

机械结构的各执行构件之间在动作上必须协调配合[12]。如果协调配合关系遭到破坏,机械结构不仅不能完成预期的工作任务,甚至还会损坏机械设备[13]。为了保证机械结构在工作时各执行构件间动作的协调配合关系,编制了一个用以表明在机械的一个工作循环中各执行构件的运动配合关系的运动循环图(如图4所示)[14]。运动循环图的工作过程是当灌装机工作时,输入传送带和输出传动带一直在不停歇的转动,传送容器。在工作台不转动的时候,各工位进行加工,完成既定的工序。工作台不转动时,工位2上的容器瓶被夹紧,完成灌装动作。工位3上的容器瓶被夹紧,完成封口动作。在罐装、封口工序完成,机构回程时,夹紧凸轮转动,不夹紧容器瓶。这时工作台回转,将完成加工的容器瓶送到下一个工位去进行加工。

图4 旋转型灌装机的运动循环图

2 旋转型灌装机建模及仿真分析

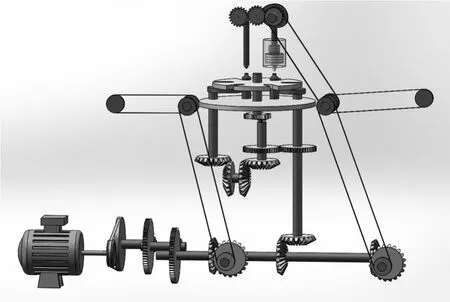

2.1 应用软件对旋转型灌装机整体进行建模

应用solidworks软件对基于本文所述原理的旋转型灌装机进行实体建模(如图5所示),可以清晰明了的看出外观、运动原理及各机构之间的装配关系,为加工制造零件,调试产品提供依据[15]。

图5 旋转型灌装机内部机构原理图

2.2 旋转型灌装机的灌装机构运动仿真

灌装机构采用凸轮机构,可以较为精确的完成饮料灌装任务[16]。因为灌装要求精度高,且在整个旋转型灌装机中较为重要,则需要进行灌装凸轮的外型轮廓设计及运动分析。

用软件对灌装凸轮的运动规律进行模拟来进行定性的分析。仿真中对旋转型灌装机的基本工作参数进行如下设定:(1)容器高度h=200mm;(2)活塞运动范围s=40mm;(3)推杆和活塞总长l=105mm,再选定凸轮的基本参数:①基圆半径r0=45mm;②滚子半径rt=0mm;③行程s=40mm;④推程角δ0=120°;⑤回程角δ=120°;⑥近休止角δ01=60°;⑦远休止角δ02=60°;⑧升程最大压力角αmax01=31.454°;⑨回程最大压力角αmax02=31.454°;⑩凸轮运动推程和回程选用无柔性冲击和刚性冲击的摆线运动规律,在远休止和近休止时采用静止运动规律[17]。

由运动循环图和图6的位移线图可以看出来,在轴回转0°~120°时,容器瓶处于静止状态,而凸轮处于推程状态,可以完成液体的灌装;在轴回转120°~140°时,转盘回转,已完成灌装的容器瓶进入到下一个工位,在此期间活塞处于液体储存杯的最下方,并保持静止,挡住灌装通道,不会使液体流出。在轴回转240o~360o时,转盘回转,下一个空的容器瓶进入灌装工位,凸轮处于回程状态,完成液体灌装,一个周期工作完成。由速度线图及加速度线图可以看出来,速度及加速度连续变化,无柔性冲击及刚性冲击,运动平稳,完全符合设计要求。

2.3 封口压盖机构运动仿真

封口压盖采用曲柄滑块机构,曲柄滑块机构具有急回特性,可以确保快速准确地完成封口操作。封口压盖机构在旋转型灌装机中有重要地位[18,19],所以进行详细设计和运动分析。对齿轮与曲柄安装高度及转速初始参数进行设定:

(1)齿轮与曲柄的安装高度为400mm。

(2)齿轮与曲柄转速为10rpm。

依据设定的初始参数,则可得到:曲柄长度l1=30mm;连杆长度l2=150mm;封口压盖滑块的行程s=60mm。

曲柄滑块的轮廓尺寸及定性的运动仿真如图7所示,曲柄滑块的位移为正弦运动规律,在完成液体灌装的容器瓶到达封口工位时可以快速完成封口动作,当容器瓶进入下一个工位时则滑块回到原始位置,完成一个周期的运动。由速度线图和加速度线图可知速度和加速度都是正弦运动规律,可以看出速度与加速度的偏差小,准确,冲击小,可以确保工件磨损小,较好地完成封口动作,符合设计要求。

图7 曲柄滑块机构的运动曲线

3 结论

本课题通过分析灌装机的工作原理,结构特性,市面已有灌装机的的不足,设计了一种新型全自动旋转型灌装机结构及运动方案,并分析了其工作原理、功能。主要完成以下几个方面的内容:

(1)在分析工艺动作的基础上,针对各工艺动作所涉及到的运动机构进行了合理设计,如容器输送的方式、定位与夹紧、转台的间歇转位及定量灌装等。

(2)在执行机构的选型及运动方案的确定上,重点研究了转台间歇机构与定量灌装机构,通过比较各自的优缺点来合理正确地选型,确保采用合理的机构,使整体工作效率更高。

(3)对灌装机整体进行建模及运动学仿真,使各机构的运动相互协调,运行平稳,为后续加工制造及推广应用奠定良好的基础。

本文所设计的灌装机与市面已有灌装机相比具有定位精准,灌装稳定,机构简单,制造成本低,自动化程度高,运行效率高的优点,适合大规模推广应用。