节能减排背景下汽车碳纤维复合材料应用的关键技术研究

解江浩

(陕西交通职业技术学院汽车工程学院 陕西 西安 710018)

引言

目前,汽车产量和保有量持续攀升,对大气环境造成了极大的污染,加之油气资源危机,使得汽车节能减排问题日渐凸显,尾气排放标准更加严格。2018年1月1日起实行的《轻型汽车污染物排放限值及测量方法(中国第五阶段)》国家大气污染物排放标准中,氮氧化物、颗粒物排放限值分别比第四阶段严格了25%~28%、82%[1],汽车排放受到高标准的限制,已达到欧盟标准。而2016年1月1日实施的《中华人民共和国大气污染防治法》(主席令第三十一号)第一百一十条也明确规定:销售的机动车不符合污染排放标准的,销售者应负责修理、更换、退货,给购买者造成损失的,销售者应当赔偿损失[2]。面对这一严峻形势,汽车节能减排技术的创新与发展成为当务之急。

汽车轻量化设计是节能减排的关键技术之一,研究显示,汽车质量每减轻100 kg,每100 km油耗将减少0.7 L;汽车质量每减轻10%,汽车燃油效率将提高5.5%[3]。

碳纤维复合材料(carbon fiber reinforced poly mer,CFRP)主要由碳纤维丝束和树脂材料构成[4],融合了碳元素的化学稳定性,抗腐蚀性和耐久性较好,使用周期为普通钢材的2~3倍,抗拉强度高达3 500 MPa以上,为钢材的5倍,在减轻汽车质量、增强车身强度、降低燃油消耗率等方面具有明显的优势,可应用于动力系统、变速箱壳体、驾驶舱、内外饰构件等,是汽车轻量化设计与制造的首选材料。但在实际应用中,也面临着纤维材料和树脂材料成本过高、设计数据及工艺不成熟等诸多问题,增加了设计的成本和风险性,限制了其应用的普及性。本文通过对碳纤维复合材料性能优势的分析和归纳,探求其在汽车节能减排中的应用价值。通过剖析其现存的技术瓶颈,以此为突破口,推进碳纤维复合材料在汽车工业中的全方位高效利用。

1 汽车碳纤维复合材料的性能优势

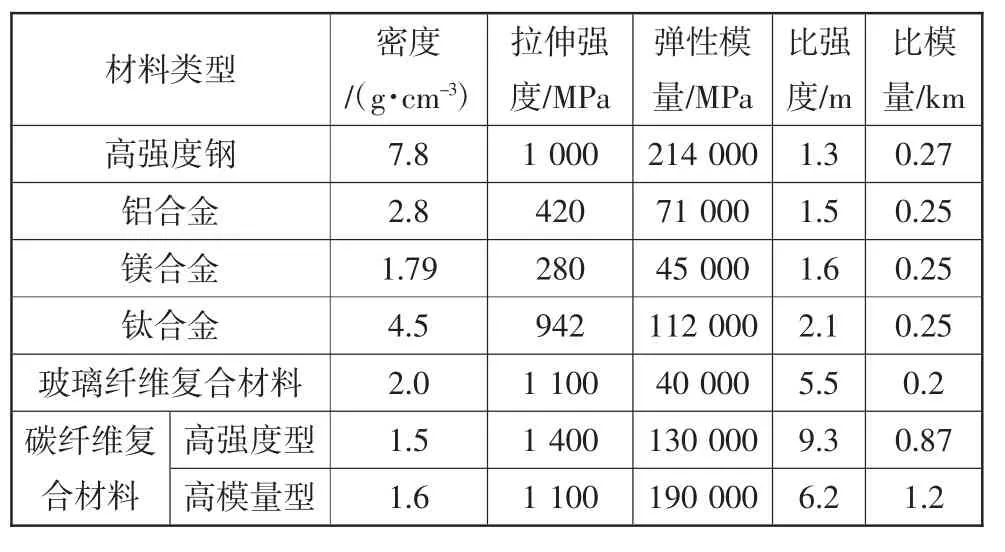

汽车轻量化是降低污染、节约能源的最佳途径。目前,汽车轻量化主要是通过结构优化、改进设计工艺及材料轻量化等途径予以实现,而材料轻量化因为工序简便、成本较低而成为首选。与高密度钢、镁铝钛合金等轻质材料以及玻璃纤维复合材料相比,碳纤维复合材料作为一种碳含量在95%以上的材料,密度仅为1.6 g/cm3。碳纤维密度小,可用于车身覆盖件、内外饰构件、动力及底盘系统等,覆盖了车身及大部分零件,可有效降低汽车质量,实现轻量化设计[5]。

据英国材料系统实验室的数据分析[6],碳纤维复合材料比低碳钢轻50%,比轻质铝合金轻30%。碳纤维复合材料的拉伸强度为钢的7~9倍,且比模量、比强度、弹性强度等方面均具有无可比拟的优势,如表1所示。将碳纤维复合材料应用于车身及其他零部件中,可使整车质量下降35%左右。

表1 碳纤维复合材料与其他材质的性能对比分析

美国能源部DOE等部门和机构的数据显示[7],汽车整体质量每下降10%,油耗可降低6%~8%,排放可降低5%~6%。

大众新推出的采用碳纤维复合材料车身和零部件的XL1车型,总质量只有795 kg,结合混合动力技术,100 km油耗仅为0.9L,轻型化设计带来的节能效果明显[8]。

同时,基于现有碳纤维复合材料成型工艺,采用新型模压和粘结工艺取代传统的冲压和焊接,使得车身结构仅通过粘结、铆钉和螺栓联接即可完成快速组合,实现了设计、装配的集成化,缩减了生产线及模具、夹具的投入,极大地控制了零部件的种类,降低了装配工序的繁杂性和强度,使得车身结构更加紧凑,从而大幅度减轻了车身质量,提高了节能减排效能。

2 汽车碳纤维复合材料应用的技术瓶颈

碳纤维复合材料在汽车工业中具有巨大的潜在价值,但目前尚处在研发和应用初期。因技术的垄断性以及原材料成本高、溶液纺丝工艺效率低、造价高等原因,成型工艺不能满足高效率、规模化生产需求,阻碍了碳纤维复合材料的广泛应用。

2.1 原材料技术问题

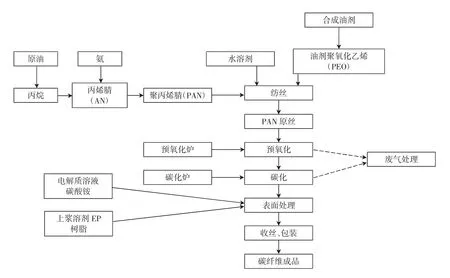

汽车碳纤维复合材料应用中的最大问题是成本因素,目前,PAN(聚丙烯腈)基碳纤维制作过程是:先经过丙烯腈聚合、纺丝等工序加工成为聚丙烯腈纤维或原丝,即“母体”,然后置于200~300℃的预氧化炉中予以氧化,并在1 000~2 000℃下进行碳化[9],最后完成碳纤维的制作。工序流程如图1所示。

图1 碳纤维复合材料的生产流程

制作过程中,“母体”的价格过高,约占生产成本的45%~60%;且“母体”加工工序繁琐、效率过低,设备投资大,占生产成本的20%~35%;碳纤维原丝需与树脂结合,制作预浸料等半成品,再经过高温固化、真空导入、热压罐等工艺,才能完成碳纤维复合材料的制作,生产工艺复杂且精度要求高。在碳纤维复合材料产品研发设计中,碳纤维铺层、强度、耐久性、透波率等测试依赖于高精度模具,增加了成本投入,加之其他增强纤维的价格也居于高位,从原材料到碳纤维,价格增加了200%;从碳纤维到复合材料产品,价格增加了233.33%。碳纤维复合材料的成本问题成为最大困扰,其造价过高,超过了消费者预期。因此,多用于仪表盘、内外饰等次要结构之中,且多局限于高端配置的车型,迫切需要完成从“贵族材料”到“平民化材料”的转化[10]。

2.2 成型技术问题

以往应用于航空航天、军事及体育产业中的碳纤维复合材料多采用热压罐成型方法[11],此方法虽然具有成型效率高、成型模具简便、纤维密实度高、质量稳定等优势,但也存在成型能耗高、周期长等问题。较为普通的环氧类CFRP部件的完整固化耗时在4h之上,无法进行大批量的规模化生产,不能满足汽车轻量化的需求。热压罐成型工艺,需要在模具上铺设预浸料,然后置于热压罐进行加热、固化、成型。但空气介质导热效率低,加之模具自身比热容较高、热量吸收高,会降低成型效率,如果拟成型的汽车构件尺寸及厚度较大或结构复杂,容易产生构件内部残留应力分布不均的问题,导致成型构件扭曲变形。

3 汽车碳纤维复合材料应用的关键技术创新

3.1 高效低成本碳纤维制备技术

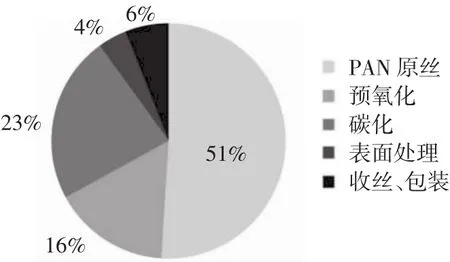

碳纤维复合材料制备过程中,各工艺技术的成本占比如图2所示[12]。

图2 碳纤维复合材料制备过程中各成本占比

从图2可以看出,高成本集中在“母体”价格,PAN原丝价格达到总成本的51%,降低原丝材料及加工成本是关键所在。

3.1.1 新型原材料

聚丙烯腈(PAN)作为高性能碳纤维原丝,缺点是成本过高。可选用成本较低的沥青、聚乙烯或可再生的木质素等作为替代原料。聚乙烯溶体的可纺性更优,成本低于PAN前体的原料,碳含量为86%,远高于PAN的63%,用聚乙烯作为原料,可增加20%的碳纤维产量[13]。因为聚乙烯制备过程中,需要以浸渍方法进行酸处理,减弱了碳纤维的力学性能,加之其工艺技术发展滞后,影响了碳纤维的稳定性,目前尚无法替代PAN,亟待技术更新。

石油、煤沥青来源广、软化点及芳烃含量高,制备的沥青基碳纤维,含碳量可达到92%以上,抗拉强度及模量可分别达到3000MPa及900MPa,且造价较低,在碳纤维生产中具有明显优势[14]。但芳烃含量高的沥青原料中,大π键轭体系结构间的作用性较强,易提高软化点,增大粘度,影响纺丝,需进行加氢预处理。而且,煤沥青原料中存在固态杂质或游离碳,易造成纺丝孔堵塞和碳纤维制品断裂,需要加入特定溶剂在100℃的温度下加热、过滤,将不溶物剔除。

E.Mora等人以40%的丙酮、60%的乙腈融合剂调制煤沥青[15],以提高沥青软化点,确保碳纤维表层光滑性。在采用热缩聚法对沥青进行调制时,存在喹啉不溶物的残留,需要精确控制缩聚温度及时间。

木质素资源丰富,成本低廉,内部含有丰富的碳元素,碳化收率较高,是替代PAN的最佳选择。然而,木质素基碳纤维的研发面临高纯度、高分子量和高碳含量“三高”障碍。因木质素基碳纤维具有无定型三维结构的物质,分子量低且分布较宽,无法承受过大的伸拉张力,因此,制备的木质素原丝直径粗、取向低。对此,中国科学院宁波材料技术与工程研究所的欧阳琴等人提出,以酯化和自由基共聚两步法先制备热稳定性和可纺性较好的木质素—丙烯腈共聚物,然后利用丙烯腈共聚物,以湿法纺丝工艺制备连续原丝(具备较强伸张力、成形的木质素-丙烯腈共聚物原丝),获得结构更为紧密的碳纤维,为木质素基碳纤维力学性能的优化提供了有效支撑[16]。

木质素基碳纤维的制备工艺分为熔融纺丝、溶液纺丝及静电纺丝等[17],应根据设计及应用需求选用不同的工艺,各工艺的优缺点如表2所示。

表2 木质素基碳纤维制备工艺的对比分析

木质素与环氧乙烷(PEO)、聚丙烯(PP)、聚乙烯醇(PVA)、聚对苯二甲酸乙二醇酯(PET)、聚乳酸(PLA)、聚丙烯腈(PAN)等适量聚合物的共混纺丝,可降低木质素的软化温度,提高热熔性和纤维强度[18],因此可作为未来研究的主要方向。

3.1.2 纺丝工艺

除了原材料改进之外,还需要对聚丙烯腈PAN原丝的制备工艺进行创新。以往常用的溶液纺丝制备方法,有毒化学溶剂使用量过高,生产周期长且成本高。从图1可知,预氧化和碳化环节需要进行废气、溶剂的回收及净化处理。而熔融纺丝工艺效率高、操作便捷,制备的碳纤维表面致密、光滑,径向分布均匀,尤其与聚合物共混后纺丝质量更佳。

利用丙烯腈、丙烯酸甲酯、丙烯酰苯甲酮的共聚体,采用熔融纺丝工艺,经紫外线预氧化,完成了碳纤维制备[13]。

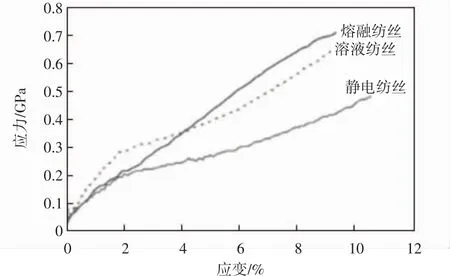

采用熔融纺丝工艺制备的PAN原丝[12],纺丝效率高达500~1 000 m/min,提高了碳纤维的产量和性能,制备的碳纤维纺丝表层光滑、无皮芯结构或沟槽,熔融纺丝PAN纤维与其他原丝应力-应变曲线对比如图3所示。

图3 不同工艺方法的PAN原丝应力-应变曲线

3.2 快速成型工艺技术

3.2.1 热压罐成型工艺的优化

针对热压罐成型工艺成型效率低,且因为应力分布不均容易引发成型构件变形的问题,可将模具分为不同的加热区,设置多个加热器,在真空条件下进行接触加热,原理如图4所示。

图4 热压罐成型工艺中分区域的加热装置

可提高加热效率,减少50%的能耗,而且各个加热区可独立控制。在加工尺寸较大且结构复杂的构件时,可根据不同位置的温度需求进行灵活调控。为实现温度控制的精确性,可开发模拟软件来预测部件形变并相应调整加热温度,确保构件内部残留应力分布的均匀性,提高构件尺寸精度,部件成型效果可达到预设的尺寸与形状,解决了后续组装的问题[19]。

3.2.2 RTM快速成型工艺

RTM成型工艺是液体模塑成型技术,注射压力高达几千MPa,合模和压制效率较高,极大提高了成型效率。压力的大幅度增加可加快树脂填充速度,提高纤维树脂浸润度,缩减注射频率,加速排气,确保纤维制品密实度和表层光滑性。在汽车复合RTM构件设计中,需对模具、加工参数、工艺流程等进行精确设计,以避免分层、夹杂、松散、脱粘等问题[20],以往需要根据经验进行不断实验、优化,重复循环,耗时耗力,可引入数字化技术进行工艺仿真,对模具结构、材料选择、树脂融合方案、固化时间及温度等工艺过程进行模拟分析,找准设计缺陷和不足,实现碳纤维复合材料的精确、高效制备。

洪都公司利用数字化仿真技术实现了碳纤维复合材料RTM工艺参数的优化以及模具设计的精确性[20]。采用PAM-RTM软件对研发的树脂填充方案进行模拟,并利用PAM-DISTORTION软件平台预测仿真碳纤维的固化变形。具体而言,首先,构建碳纤维RTM工艺材料的数据库,以应用需求为准,将纤维增强材料、树脂等的力学特性融入其中。其次,采用PAM-RTM软件构建工艺流程的仿真数据库,确保工艺仿真的精确性。

4 结束语

汽车应用材料及制作工艺对于节能减排的影响存在较大差异,碳纤维复合材料作为汽车轻量化设计的主要材料,能通过降低整车质量来提高燃油效率,达到节能减排的目的。但也面临着技术应用的瓶颈,为最大限度地控制原材料成本,优化纺丝及成型工艺,满足汽车大规模、高效率的碳纤维需求,可采用木质素、聚乙烯、沥青等材料替代单一的聚丙烯腈PAN,并根据溶液纺丝工艺的效率、溶液用量的局限性,促进熔融纺丝工艺技术的应用。同时,通过加热装置的多元布局,改善传统成型工艺的效率,实现复杂构件热应力分布的均匀性,并利用现代数字仿真技术优化RTM工艺参数及磨具设计的精确性。