汽车变速箱振动信号测试及结构模态特性分析

王筱冬

(榆林学院 陕西 榆林 719000)

引言

变速箱作为汽车的重要构件之一,具有变转速、变转矩以及储能的效能,对汽车的运行性能有着关键性的影响。因为变速箱结构及工作形式的复杂性,变速箱箱体、齿轮、轴承及轴之间存在不同形式的激励作用,当激励频率与变速箱某一阶的固有频率近似时,很容易引发共振,产生强烈的噪声。振动信号是评判变速箱箱体噪声性能的综合指标,掌握振动信号产生机理,找准振动噪声源,是实现减振降噪设计的基础和前提。模态分析是变速箱箱体动态性能评估的有效方法,其分析所得的动态参数可为变速箱结构的修改提供数据支撑,从而能有效缩短设计周期,提高变速箱箱体的抗振能力。基于此,本文结合SG135型汽车变速箱的振动特性,在1 000、2 000 r/min输入轴转速下,对6个挡位的升降及稳态过程进行振动信号测试,重点对第2挡条件下的关键测点进行功率谱PSD最大幅值分析,并在PRO/E环境下构建了SG135型汽车变速箱的三维模型,利用I-DEAS软件对变速箱的结构模态特性进行分析,获得了变速箱的动力学参数,采取相应的减振措施和控制技术,避免共振问题的产生。

1 变速箱振动信号测试方案

1.1 测试系统

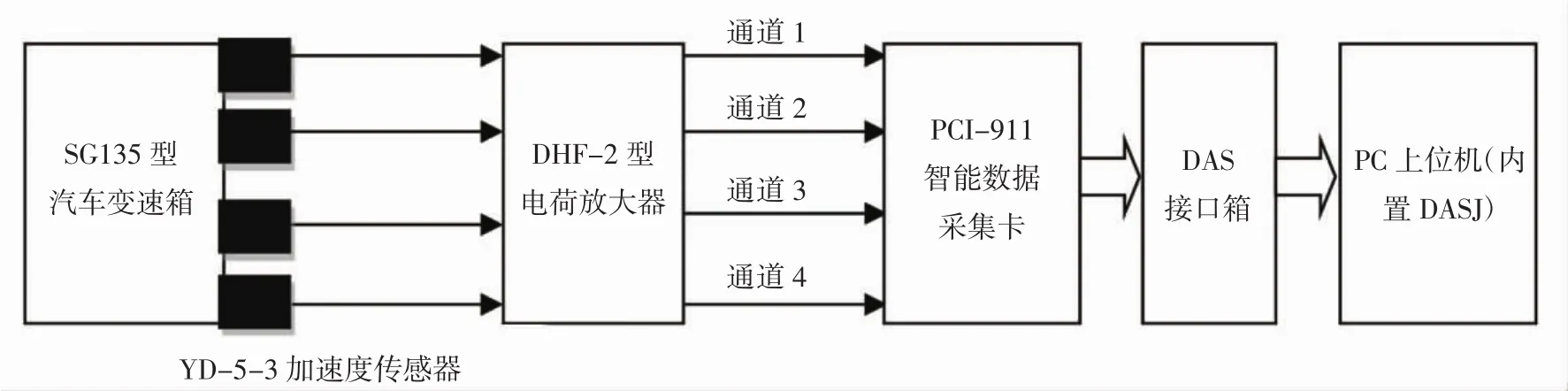

振动信号测试是在不同挡位下通过信号的采集、分析,故障特征的诊断,对变速箱箱体结构进行优化设计。测试系统由PC机负责频率的采样和各通道工作模式的选择[1],分为4路采集通道,将工作频带宽、轻量级的YD-5-3型压电式加速度传感器粘贴于变速箱箱体表面,以采集变速箱振动信号。这种传感器的设计与生产在国际上趋于标准化,其频率响应范围为 1~20 000 Hz(±1dB),可测振动加速度的最大值为3 000 m/s2,可以方便地与DHF-2型电荷放大器相互配合,对振动源信号进行幅值放大、阻抗变换及滤波等操作,为振动信号的进一步传输和处理提供支撑。数据采集卡为ADlink公司的PCI-911智能数据采集卡,该数据采集卡配有1 024字节的数据缓存区,在对振动信号进行多路采集时,数据采集卡将依照通道顺位转化为数字信号并存储至数据缓存区,当数据字节达到512字节,即半满状态时,进行数据读取,从而避免了数据的丢失。将所测得的振动信号经DAS接口箱进行放大、滤波等处理后输入PC上位机,由DASJ软件记录振动信号长度、波形。测试系统的框架组成如图1所示。

图1 变速箱振动信号测试系统框架

1.2 测点布置

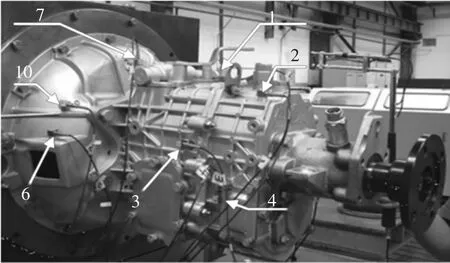

变速箱常见振动源于齿轮啮合、齿面节线冲击和啮合冲击等[2],需在这些关键节点上设置测点。在完成打磨、抛光等操作后,根据测点初选原则,在变速箱的前箱左侧窗口上部、前箱上侧、前箱右侧窗口前部、前箱左上侧分别布设 6、7、8、10号测点,在变速箱的中箱顶部、中箱左侧、中箱右侧分别布设1、4、5号测点,在变速箱的后箱顶部、后箱左侧、后箱右侧分别布设 2、3、9 号测点,全部编号为 1、2、3…10。测点坐标X轴为垂直方向,Y轴为水平方向,Z轴为变速箱轴向方向,变速箱箱体上一部分测点的布置如图2所示。

1.3 振动信号测试结果

所测试的变速箱有6个挡位,其中,5个前进挡、1个R倒挡。实际测试中,在升速、稳定以及降速各挡位下测试振动信号,但由于第2挡条件下输出转矩较大,振动信号较强,故将第2挡作为振动信号时域分析的重点。

图2 变速箱箱体部分测点布置

齿轮啮合所产生的振动信号功率谱中,主要频率成分为齿轮轴转频和齿轮啮合频率[3]。

齿轮轴转频的计算公式为:

式中:fr为齿轮轴转频,Hz;n 为齿轮转速,r/min。

齿轮啮合频率的计算公式为:

式中:z1为变速箱输入轴齿轮的齿数;fr1为变速箱输入轴转频,Hz;z2为变速箱输出轴齿轮的齿数;fr2为变速箱输出轴转频,Hz。

利用公式(1),可求出在1 000 r/min低输入轴转速、2000r/min高输入轴转速下的转频分别为16.67Hz、33.33 Hz。

1.3.1 振动信号功率谱分析

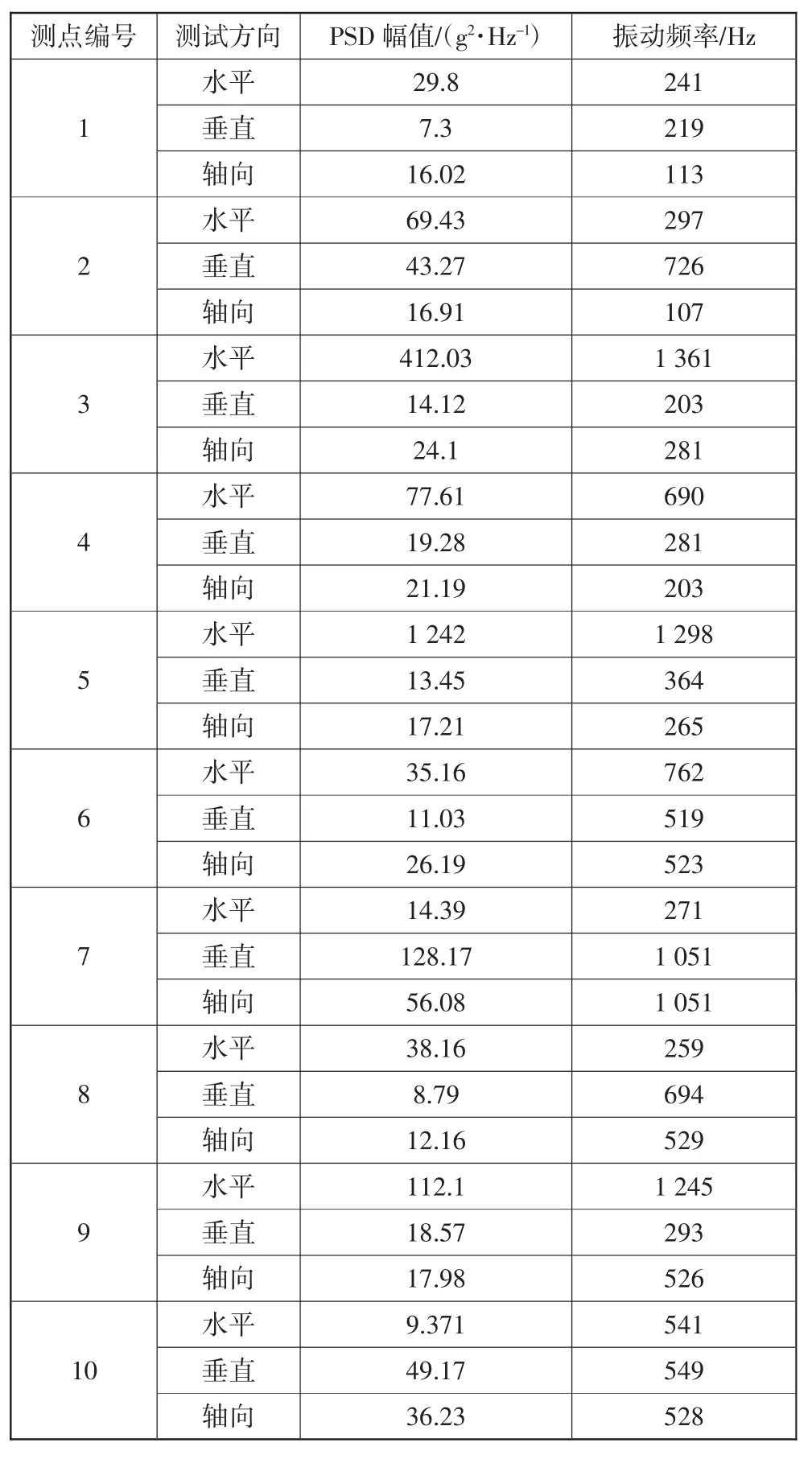

频域分析是通过振动信号特征参数来确定变速箱的故障类别及原因[4],其中,功率谱密度(PSD)方法可将时域振动描述转化为频域振动描述,获取振动能量的频率分布,有效避免各类激扰力的产生,达到减振的目的。2挡状态下10个测点的振动信号PSD幅值如表1所示。

表1 10个测点振动信号PSD幅值与对应的振动频率

采集4路加速度传感器信号后,经过初步时域分析可知,3、5、9号测点水平方向的功率谱密度幅值较高,振动信号较强,故将这3个测点的振动信号作为测试重点。从振动位置分析,振动能量集中在变速箱箱体左右两侧,分布在变速箱中箱右侧的5号测点和变速箱后箱左侧、后箱右侧的3号、9号测点的最大功率谱密度幅值分别达到1 242、412.03、112.1 g2/Hz。从振动的实际方向来分析,仅7号测点垂直方向的功率谱密度幅值较高,3、5、9号测点水平X轴方向的功率谱密度幅值均比其他方向大。可知,振动能量主要分布在变速箱箱体的水平方向上,且中箱和后箱的振动信号较前箱强。

1.3.2 振动信号功率谱密度和齿轮啮合频率

变速箱振动噪声源于齿轮、箱体、轴承、轴等内部构件设计失当或相互冲突引发的各类激励,一旦这些激扰力的激振频率与变速箱箱体的固有频率趋同,会引发共振和噪声[5]。为找寻激励源,需对各挡位振动模态和齿轮啮合频率进行分析,以获取对振动作用最大的频率。根据公式(1)和公式(2),在1挡、R倒挡输入轴转速为1 000 r/min时,变速箱齿轮转频为16.67 Hz;其余前进挡输入轴转速为2 000r/min时,齿轮转频为33.33 Hz。依据齿轮参数运算可知,齿轮啮合频率在120~700 Hz。而3、5、9号测点PSD最大幅值对应的振动频率分别为1 361、1 298、1 245 Hz,两者差距较大,引发变速箱共振的可能性较小。

2 变速箱结构模态特性分析

2.1 变速箱箱体模态分析方法

模态分析是评估变速箱箱体动态载荷性能的关键指标,可为变速箱箱体抗振性能的改善提供有效支撑,其关键在于获取变速箱的固有频率和振型等特征向量,即:

式中:[M]、[C]、[K]分别为总体质量矩阵、阻尼矩阵和刚度矩阵;、{X}、{F(t)}分别为变速箱箱体结构的加速度向量、速度向量、位移向量、激扰力向量[6]。

因变速箱的固有频率和振型与外力作用无关,即{F(t)}={0},且阻尼对固有频率和振型影响较小,可予以剔除[7],因此,变速箱箱体自由振动的运动方程为:

对应的特征方程为:

式中:ω为变速箱箱体的固有频率,Hz。

根据公式(5)和公式(6),可获得变速箱箱体的固有频率和振型,从而可分析各阶的模态特性,准确判定对变速箱箱体振动影响最大的固有频率和振型,避免变速箱箱体共振。

2.2 变速箱的3D模型构建

模态分析的前提是对变速箱箱体进行准确建模,有限元法是利用数值方法模拟真实的物理系统,可将复杂问题进行简化求解。为此,依托有限元法,选用PRO/Engineer5.0软件进行SG135型汽车变速箱3D实体模型的构建。直齿轮通过扫面变化剖面,利用PRO/E软件的程序功能,在用户输入齿数、压力角及模数等参数后[8],可自动创建3D模型。同时,根据直齿轮的实际渐开齿廓曲线,经过变截面扫描、扭曲、拔模、阵列等,即可完成斜齿轮特征模型的构建。由此建立的变速箱3D模型如图3所示。

图3 变速箱3D模型

因为该变速箱结构复杂,筋板、轴承孔、各类螺栓联接孔及凸台等均分布于变速箱箱体上,这些小结构可能生成众多单元和节点,增加计算难度,但对模态分析结构的影响甚微。为此,在建模时,需对变速箱箱体结构进行简化,再通过PRO/E-UG-I-DEAS的通讯接口将模型导入I-DEAS软件。

2.3 变速箱箱体材料参数和边界条件

变速箱箱体材料为灰口铸铁,最小抗拉强度为150 MPa,减振性能较好,弹性模量E=120 GPa,泊松比μ=0.25,密度ρ=7.1 kg/m3,对变速箱施加的边界条件为对端面的螺栓孔的固定约束和断面轴向自由度的约束。

2.4 网格划分

网格数量直接影响着计算的精度和难度,网格的疏密程度随分析问题不同而存在较大差异。根据变速箱的结构特点,选用SOLID185单元类型,以8个节点的四面体进行网络划分[9],每个节点都有沿X、Y、Z方向的平移自由度,将变速箱箱体共划分为481 621个单元,共计130 157个节点。

2.5 模态分析结果

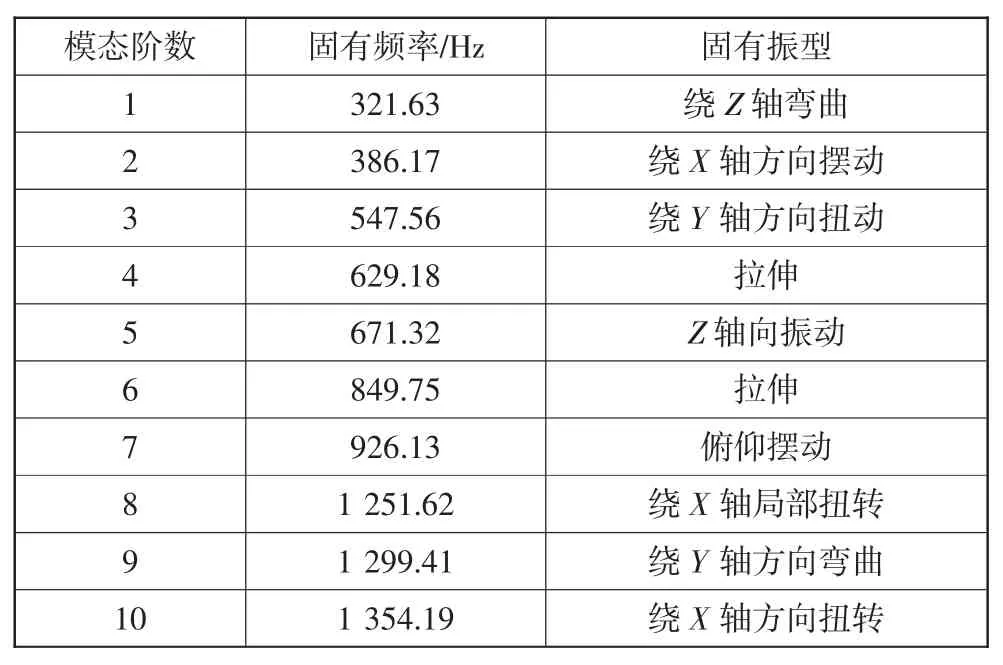

模态分析可确定变速箱的固有频率和振型,找准变速箱箱体振动的敏感部位,进行针对性设计。在进行有限元模态分析时,附加零位移约束于变速箱箱体输入轴端盖,在模拟实验状态下计算变速箱箱体约束模态。I-DEAS工程分析软件提供的模态分析方法主要有Lanczos法、Guyan Reduction法和SVI法等,Lanczos法是目前求解大规模系数矩阵特征值问题最有效的方法之一,只需求解最大的几个特征值,对于数值的稳定性要求较低,因此,选用该方法进行模态分析更为适宜。因为低阶频率对变速箱箱体共振影响较大,故提取其前10阶的模态特征,见表2。

表2 汽车变速箱前10阶模态特征

根据上述变速箱箱体约束模态分析结果可知,在第2挡条件下,3号PSD最大幅值的振动频率1 249Hz与8阶变速箱箱体结构模态频率1 251.62 Hz近似;5号PSD最大幅值的振动频率1 301 Hz与9阶变速箱箱体结构模态频率1 299.41 Hz近似,很容易引发变速箱箱体共振,是薄弱节点,在变速箱箱体结构设计中,应该以此动态特性为依据进行优化。

3 结论

在不同挡位状态下,通过对变速箱振动信号的测试和模态分析可知,第2挡条件下的振动能量表现较强。故以此为研究重点,对变速箱箱体的振动频率分布进行了细化分析。测试结果表明,与变速箱前箱振动相比,变速箱中箱和后箱的振动频率较为集中,且测点的PSD最大幅值与时域最大幅值存在对应关系,PSD最大幅值发生在变速箱箱体达到测试设定的2 000 r/min最大转速之后。利用有限元3D模型获得的变速箱第8阶、第9阶模态特性,分别与所测的3号、5号测点的PSD最大幅值对应的振动频率接近,是引发变速箱箱体振动的关键所在,分析结果可为变速箱减振降噪设计提供数据准备。