高温共烧陶瓷金属化膜厚影响因素分析

唐利锋,程 凯,庞学满,张鹏飞

(南京电子器件研究所,南京 210016)

1 引言

随着航空、航天、通信、汽车和消费电子等领域装备日益向大容量化、高速化和高可靠性方向发展,集成电路功能不断增多,芯片频率和传输速率的提高使封装内外引脚尺寸减小、内部布线和过孔密度增大[1-3]。陶瓷封装的结构强度高、化学稳定性好、电热和微波等性能优秀[4-6],是性能优良的高功率密度解决方案之一。用于封装外壳内部电路与系统之间提供电能传输、信号传递、机械支撑和环境保护等功能的金属化膜[7,8],由多种因素引起的变化会对高密度、高速和高频电路的电源和信号完整性产生不可忽视的影响,其中微带线的特征阻抗Z0在很大程度上取决于尺寸,如线宽w与厚度t[9],见公式(1),尤其在高密度封装电路中,通过控制传输线的厚度t,减弱信号在通道中的反射,实现特征阻抗匹配显得非常重要。本文从钨金属化浆料粒度、丝网规格、印刷工艺和烧结温度等方面进行了研究,分析了它们对钨金属化膜厚的影响。

2 试验材料与方法

试验采用高温共烧多层氧化铝陶瓷生瓷膜,粒度分布在0.2~10 μm的钨金属化浆料,丝网丝径为16~28μm,目数在300~500目,感光膜层厚度10~25μm,经丝网印刷和高温保护气氛烧结获得钨金属化厚膜导体传输线。用X射线衍射仪分析了粉料微观形貌,用激光粒度仪检测了粉料粒度;用TM351型精密测厚仪测量了丝网的丝径、厚度和涂布在丝网上的感光膜层;用Vantage CT300型测量仪测量了设计宽度×厚度为1 mm×25 μm的钨金属化厚膜导体微带线的实际厚度。

3 试验结果与讨论

3.1 金属化浆料

钨金属化用印刷浆料与其他厚膜导电材料类似,一般包括70 wt%~85 wt%的导电金属粉和无机氧化物粉体,15 wt%~30 wt%以乙基纤维素和松油醇等为主的有机载体。烧结后膜层厚度随钨粉粒度的变化如图1所示,当粒度从0.2 μm增加到7 μm时,获到的膜层厚度呈现出先上升后趋于变化不明显的趋势。金属钨粉是浆料中的主要有效物质,有机载体是一种具有触变性能的流体[10],能够保持分散在内部的导电金属钨粉和无机粘结相粉体形成稳定的悬浮态,赋予钨金属化浆料良好的印刷性能并且使导电金属钨粉和无机粘结相在印刷后能够牢固地附着在陶瓷坯体上,在烧结过程能够排除。在0.2~5 μm范围内,随着钨粉粒度的增加,粉料的比表面积降低,浆料中所需要的有机载体用量减少,有效成分增加,从而得到的膜层厚度增加;随着粉料粒度的进一步增加,浆料中部分粒度超过精细印刷所用丝网孔径的钨粉不能通过丝网,只有粒度小于网孔部分的钨粉能透过,5 μm粉料的粒度分布如图2所示,表现为随着膜层厚度的增加而降低。

图1 金属化膜层厚度随粉料粒度的变化

3.2 丝网规格

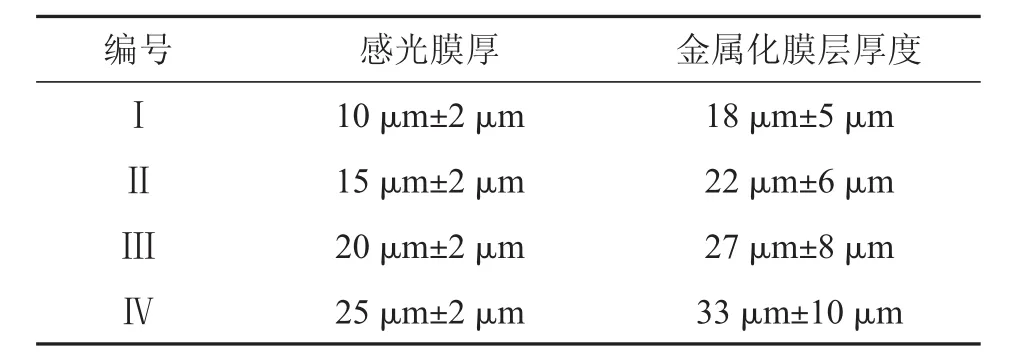

金属化膜层厚度随印刷丝网丝径的增粗而增厚,如图3所示,随涂覆在丝网上的感光膜层厚度增加而增加,如表1所示。用于印刷微电子封装厚膜电路的丝网一般由金属丝和涂覆在表面的感光膜两部分构成,金属丝经纬编织成网络骨架,采用感光乳剂多次涂布-干燥或者湿法毛细菲林贴覆在表面,经曝光和显影工艺使没有被底片掩模暗区保护的感光膜受到紫外线作用而交联固化,被保护的区域能够被水或者显影液冲下,从而在感光膜上形成与底片掩模暗区对应的开口图形。因此,透过丝网上开口部分的金属化浆料的体积在很大程度上取决于丝网的丝径和涂覆在上面的感光膜厚度。理论上增加丝网丝径和涂覆在上面的感光膜厚度可以得到任意需要的金属化膜层厚度,但是随着丝径和膜层增加到一定厚度,由于图形边缘被金属丝阻挡,感光膜在制版显影过程中易被水冲走,印刷过程金属化膜层与感光膜剥离困难,从而导致通过印刷得到的厚膜不理想。

图2 粉料粒度分析

图3 膜层厚度随丝网丝径的变化

表1 金属化膜厚随丝网感光膜厚度的变化

3.3 印刷工艺参数

丝网印刷是微电子陶瓷封装的关键技术之一[11],其基本原理是印刷过程中丝网下降到距生瓷膜片一定的高度,刮刀下压丝网,使丝网拉伸直到丝网只有正对刮刀下的那一点接触生瓷膜片,印刷机刮刀在丝网表面移动,金属化浆料在刮刀下压及移动产生的剪切作用下,内部有机载体的氢键断开,粘度降低,浆料填满丝网上的开口部分,一旦刮刀从该点刮过,丝网从刮刀通过的地方与生瓷膜片分离并恢复原状,将钨金属化浆料留在生瓷膜片上形成具有一定厚度和图形的金属化膜。如图4所示,金属化膜层厚度随刮刀移动速度的增加呈现出先降低后趋于稳定的变化趋势。这是因为满足布线要求的导体浆料属于典型的牛顿粘性流体,粘度随着剪切速率的增加而降低,当印刷机刮刀移动速度较低的时候,浆料粘度较高,在刮刀挤压作用下通过丝网,获得的膜层厚度较高;随着印刷机刮刀移动速度增加,浆料受到的剪切作用增加,粘度降低,流动性增加,当丝网从刮刀通过的地方与陶瓷坯体分离后,浆料内部有机载体分子的扩散、氢键结合恢复粘度需要一定时间,宏观表现为生瓷膜片上的浆料流淌,厚度降低;当印刷机刮刀移动速度在5 mm/s及以上时,由于浆料受到的剪切速率已超过粘度下降,出现突变点,即粘度不再随刮刀移动速度增加而降低,金属化膜层厚度趋于稳定。

图4 膜层厚度随印刷速度的变化

3.4 烧结温度

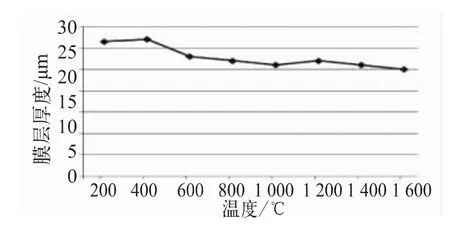

高温共烧陶瓷金属化膜层厚度在保护性气氛条件下随烧结温度的变化如图5所示,在200~1000℃范围内,金属化膜层厚度随着烧结温度的增加快速下降;在1000~1600℃范围内,虽然金属化膜层厚度随着烧结温度的增加仍呈现降低的变化趋势,但是下降速率变缓并趋于稳定。未烧结之前,为了使金属化膜层和生瓷膜片具有较好的可加工性能并且能够使金属化膜层与生瓷膜片、生瓷膜片与生瓷膜片牢固地结合在一起,通常在金属化膜层和生瓷膜片中含有15 wt%~30 wt%的有机载体。在烧结过程中,温度从200℃上升到1000℃范围内,金属化膜层和生瓷膜片中的有机载体发生氧化分解反应,以CO和CO2的形式逸出,金属化膜层和生瓷膜片中的金属钨和氧化铝等固体粉体在重力作用下发生重排,厚度明显下降;在1100~1600℃温度范围内,金属化膜层和氧化铝膜片内部的金属钨粉体与金属钨粉体、金属钨粉体和氧化铝粉体、氧化铝粉体和氧化铝粉体之间的低熔点玻璃相融熔,通过形成液相,物质发生质点迁移,液相含量增加,在液相张力作用下金属钨粉体和氧化铝粉体发生滑移和重排,气孔逐渐缩小并排除,金属化膜层厚度进一步降低。在冷却过程中,随着温度的降低,低熔点玻璃相从液相转变为固相,金属化膜层和熟瓷膜片的外形结构得到有效保持。

图5 膜层厚度随烧结温度的变化

4 结论

本文研究了钨金属化浆料粒度、丝网及涂覆在上面的感光膜厚度、印刷刮刀移动速度和烧结等对钨金属膜厚度的影响。结果表明:

(1)在5.0 μm范围内,金属化膜层厚度随着粉料粒径的增加而增加,若进一步增大粉料粒径,高密度精细印刷浆料中部分粒度超过丝网孔径的粉体不能通过丝网,得到的金属化膜层厚度反而会降低;(2)透过丝网上开口部分的金属化膜层的体积在很大程度上取决于丝网的厚度,丝径在16~28 μm范围内,感光膜层厚度在10~25 μm范围内,通过控制丝径和涂覆在上面的感光膜厚度可调整金属化膜层厚度;(3)随着刮刀移动速度的增加,印刷得到的膜层厚度下降,当速度超过浆料粘度下降的突变点及以上时,金属化膜层厚度变化趋于稳定;(4)经液相烧结,金属化膜层内部的有机载体和气孔排除,粉体颗粒发生滑移和重排,膜层致密化而获得厚度为25 μm的金属化厚膜。