船舶甲板机械齿轮用42CrMo钢的焊接

■ 陈成,高亮

随着船舶甲板机械及钢构机械运输技术的不断进步,现代造船及钢构件吨位越来越大,对所配套件的材料力学性能要求越来越高,在这种特定的情况下,42CrMo锻件钢以其优良的综合力学性能,成为船舶企业自行设计的甲板机械及钢构机械运输结构焊接齿轮的主流齿面材料。但是,42CrMo钢作为一种中碳高合金钢,碳当量高,焊接性极差,42CrMo钢齿轮的焊接一度成为甲板机械及钢构机械运输结构焊接齿轮制造的瓶颈。

某船用项目甲板机械及钢构机械运输结构焊接齿轮的主流齿面材料为42CrMo,辐板加强筋为Q235,笔者通过试验验证和对该钢材的焊接工艺性能的分析,并经过多次探索改进,制订出合理的焊接工艺,解决了甲板机械及钢构机械运输结构焊接此类齿轮制造的焊接难题,确保产品满足标准和技术条件的要求。

1. 焊接性分析

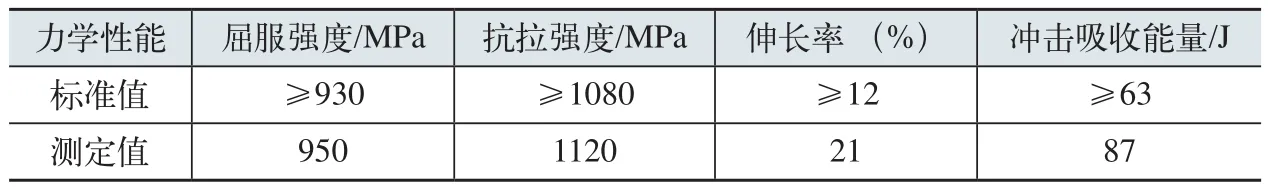

42CrMo钢属于超高强度钢,它具有良好的综合力学性能和较高的淬透性,同时具有良好的强度与韧度匹配及较高的疲劳强度,目前在中硬齿面齿轮用钢中应用广泛。其化学成分和力学性能分别如表1和表2所示。

从表1可知,按国际焊接学会(IIW)推荐公式计算42CrMo钢的碳当量为0.89%,其焊接性极差,淬硬倾向比较大。它的马氏体屈点Ms=280℃,冷裂纹倾向较为严重,该材料的焊件刚性大,若焊接材料或焊接工艺选用不当,在焊件冷却至 300℃以下时,容易沿热影响区的淬硬区产生冷裂纹。

42CrMo材料虽含有能细化晶粒的Mo以及提高Mn含量抑制硫的热裂纹性,但其含碳量太高,合金元素含量也较多,因此液固相区间距较大,偏析严重;另外,由于齿轮结构的拘束度比较大,所以具有较大的热裂纹倾向。因此在选择焊接材料时,应尽量选用含碳量低,并且S、P杂质少的填充材料。在焊接工艺上应注意保证填满弧坑和良好的焊缝成形。因为热裂纹容易出现在未填满的弧坑处,特别是在多层焊时第一层的弧坑中以及焊缝的凹陷部位。必须采取焊前预热和紧急后热处理,以及选用低匹配焊接材料,缓和焊接接头的受力点状态,提高塑性和韧性,避免应力集中。

表2 42CrMo钢力学性能

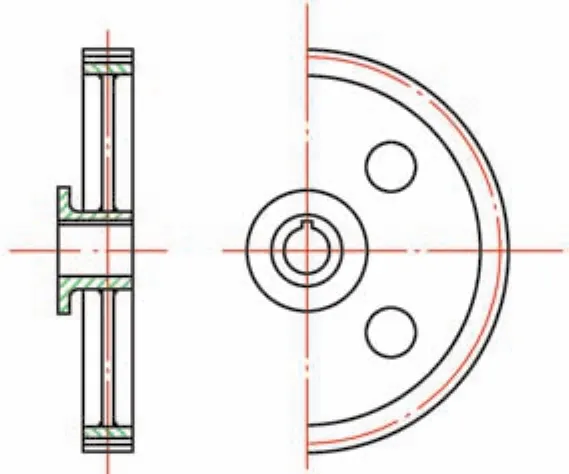

齿轮焊接如附图所示。

齿轮焊接示意

2. 焊接工艺方案设计

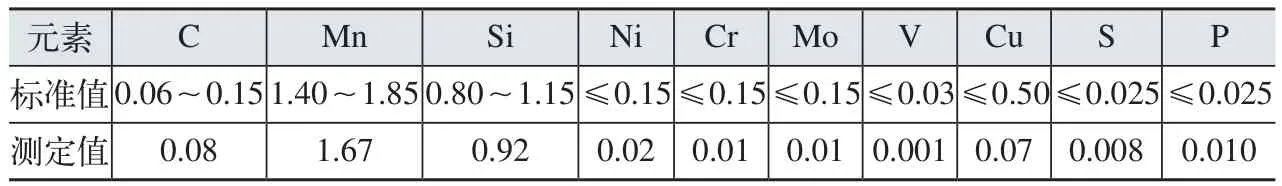

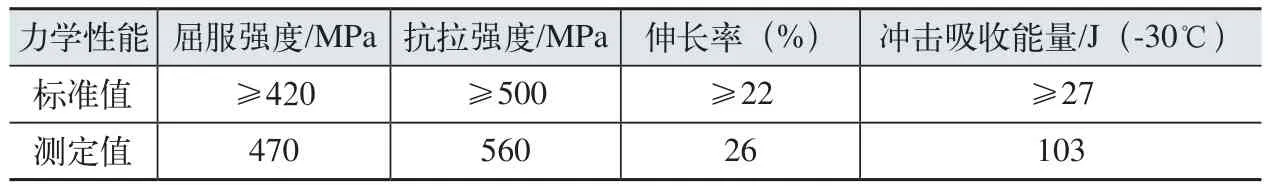

(1)焊接方法及焊材 从整体使用要求和焊接性分析可知,不能采用高的热输入。而从工艺和操作角度分析,采用CO2细丝焊接比较合理,并可采用逆变式带脉冲电源,用纯CO2(100%)气体保护,以减少飞溅和焊渣清理,可改善操作劳动强度。我们选用了武汉铁锚的全镀铜WH50—6、φ1.2mm焊丝。焊接材料的化学成分及力学性能分别如表3及表4所示。

(2)坡口形式 采用I形坡口,组对间隙0~2mm。

(3)焊前清理 焊前打磨去除坡口表面及其两侧各20mm范围内的油污、油脂和杂质,直至露出金属光泽。

(4)焊接工艺 预热温度及层间温度的选择极其重要,从焊接性分析知,预热温度较低,易出现裂纹;预热温度较高,则热影响区范围变大,晶粒变粗。在操作条件恶劣的情况下,极易造成操作上的失误,增加裂纹源的产生。因此,选择合理的预热温度非常重要,故预热温度应略高于Ms点温度区间内,取预热温度为300℃。在焊接过程中,应采用石棉布包裹,层间温度取270~280℃。

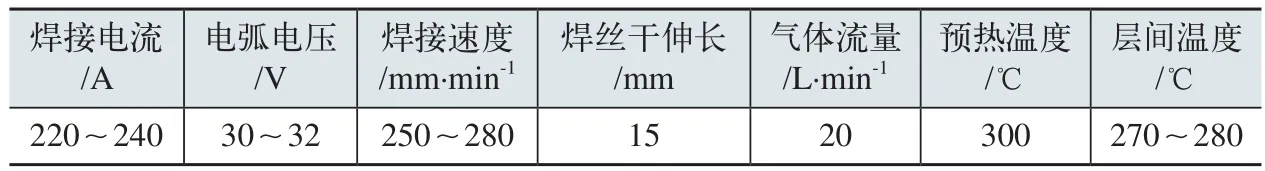

焊后应立即进炉热处理,温度设计:先升温至400~420℃、保温2h,再升温至(550±15)℃、保温4~5h,炉冷至≤300℃出炉,空冷。所采用的焊接参数如表5所示。

(5)焊接过程控制 ①由于齿轮结构形式特殊,局面拘束力度大,应采用分段对称焊接。根据齿轮尺寸大小、技术上的要求和设备条件,需采用两人对称焊接操作。②先焊完轮芯与辐板及筋板,再用链式加热带或整体进炉加热齿圈,使齿圈膨胀,最终可使焊缝受压应力,以防止产生裂纹。③在压焊时应特别注意与齿圈壁的熔合,盖面焊完后,应用角磨砂轮机将焊缝打磨成圆滑过渡,以减少角尖端压力。

(6)无损检测 焊缝分别按照GB/T 11345—2013标准进行100%UT检测和JB/T6061—2007标准进行100%MT检测。

3. 试验结果及分析

100%UT探伤证实所有焊缝均达到GB/11345—2013标准Ⅰ级,100%MT探伤证实所有焊缝均达到JB/T6061—2007标准Ⅰ级,齿轮在直径方向胀大了1~2mm,热影响区外20mm处的硬度无明显变化,可知外圈力学性能未变,满足使用要求。

4. 结语

通过对42CrMo钢的焊接性分析,制定合理的焊接工艺,能够有效防止焊接裂纹的产生,其焊接接头的性能可达到相关标准要求,并且可获得无缺陷的焊接接头。

表3 焊接材料的化学成分(质量分数) (%)

表4 焊接材料力学性能

表5 焊接参数