双转子发动机偏心主轴高效精密车铣加工工艺应用

■湖北三江航天红阳机电有限公司 (孝感 432100) 王华侨 王建国 赵华军

■湖北省孝感高级中学 (432000) 王宇飞

■孝感航创机电科技有限公司 (湖北 432000) 朱京

扫码了解更多

1.双转子发动机总体结构特点

一般往复运动式发动机,工作时活塞在气缸里做往复直线运动,为了把活塞的直线运动转化为旋转运动,必须使用曲柄连杆机构。转子发动机是直接用燃烧产生的高压气体推动转子旋转的;它也有四个冲程,跟活塞往复式发动机一样,也分进气、压缩、做功和排气,但它并不是靠气门的开闭来控制换气,而是通过转子自身对进、排气口的扫气进行换气。与往复式发动机相比,转子发动机取消了无用的直线运动,因而同样功率的转子发动机尺寸较小、质量较轻,而且振动和噪声较低,具有较大优势。

转子发动机引擎每旋转1周做功3次与一般的四冲程发动机旋转两周才做功1次相比,具有高马力容积比的优点。转子发动机不需要精密的曲轴平衡就能达到较高的运转转速,整个发动机只有两个转动部件,与一般的四冲程发动机具有进、排气活门等20多个活动部件相比结构大大简化。转子发动机比普通活塞式发动机要轻很多,因而其具有运动惯性小、转速提高快和油门响应快等特点。

如图1所示的某低排量双转子发动机可实现8 000r/min的高转速,产生180Ps(1Ps=0.735kW)以上的强大动力,主要原因是发动机在一个冲程的时间内输出轴每转动一周,发动机要做3次功。而四冲程发动机的曲轴每转两周发动机才做1次功,所以在排量不变的情况下,动力输出自然就成倍的提高。所谓双转子,就是把两个转子发动机串联在一起,相当于多缸发动机把几个汽缸串联在一起,既能提高输出功率,又能平衡旋转时产生的震动。转子发动机并不是提高了把热能转换成机械能的工作效率,而是相当于把V6发动机简化。

图1 双转子发动机总体布置

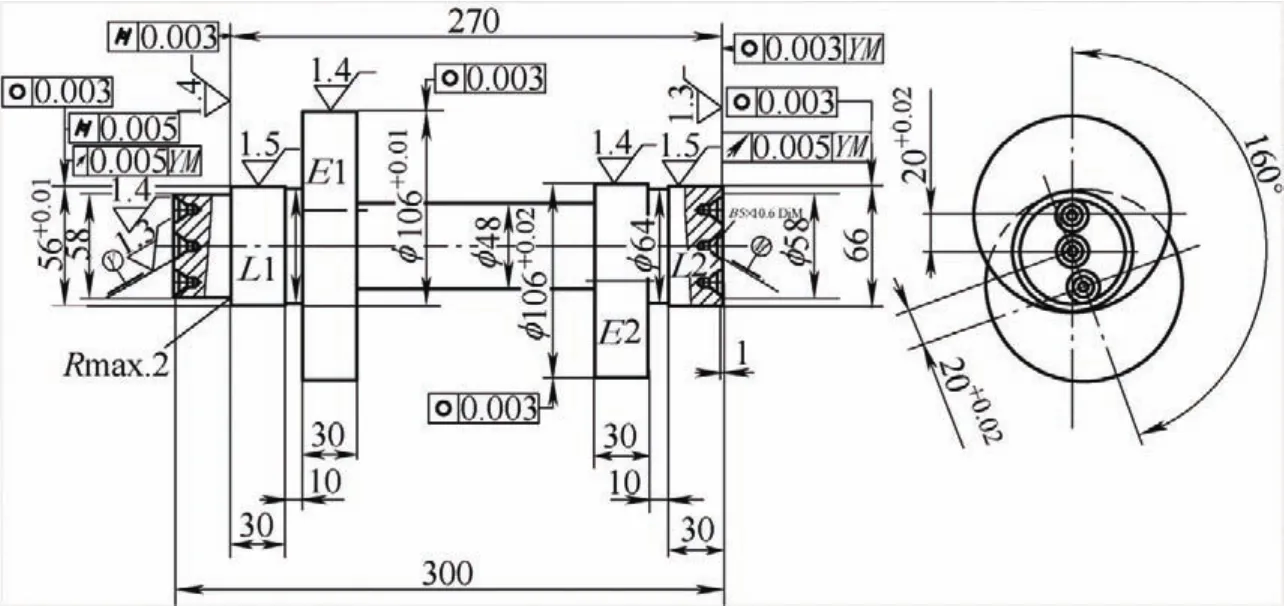

本三角形转子发动机驱动轴采用了双偏心机构,使得该发动机在和传统的转子发动机相同转子形状的情况下,工作室容积增加了近一倍,同时驱动轴的等效偏心量约为原来的2.17倍。这种转子发动机在作为汽油机时燃烧室容积得到大幅提升,燃料燃烧更充分;作为柴油机时燃烧室又不至于太狭小,因此它能采用压燃式。同时由于该发动机驱动轴的等效偏心量的成倍增加和燃气压力的上升使得该发动机输出转矩数倍增加,以满足民用车辆的需要。转子发动机可以用于辅助动力系统APU,起到发电的作用,这对于混合动力或者增程式电动车来说,有用武之地。如图2所示为某双转子发动机核心部件及运动示意图。

2.双偏心主轴的结构特点分析

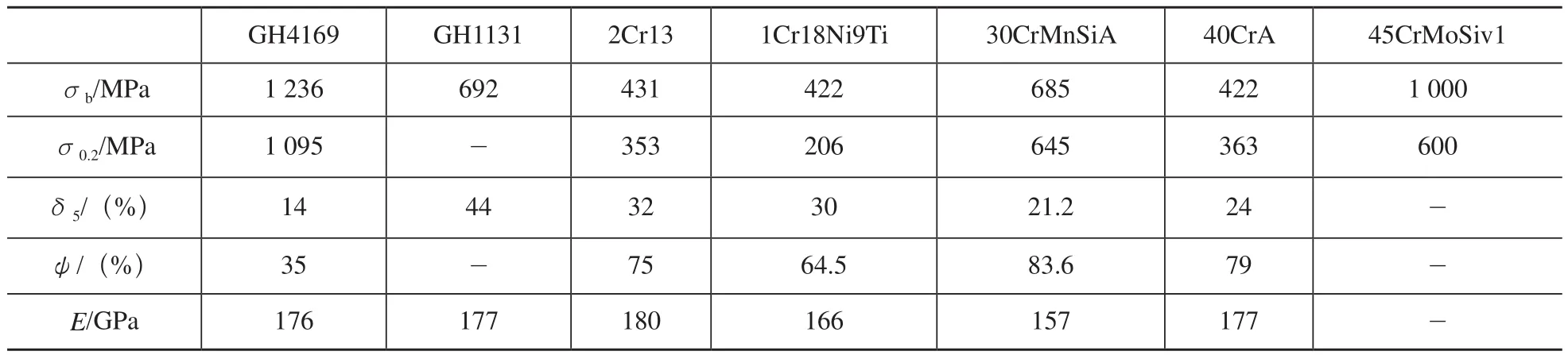

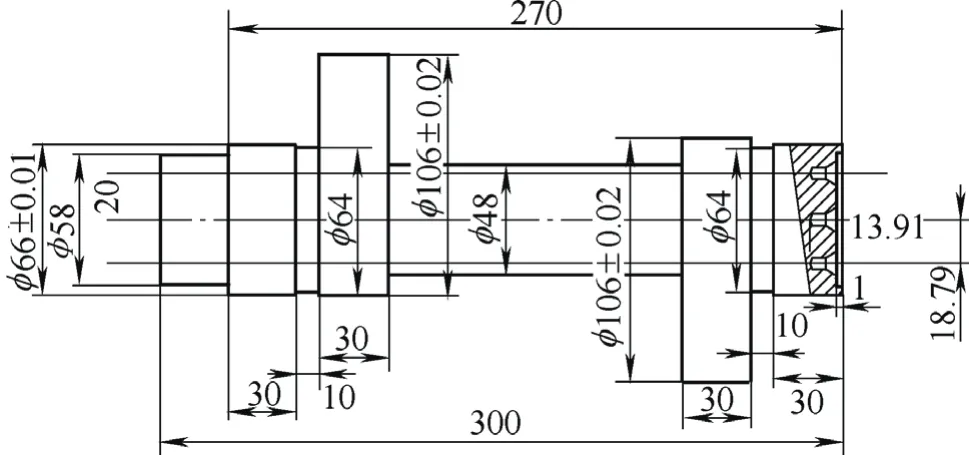

从图3中可以看出,该双偏心主轴有两端面的外圆作为基准特征,偏心孔轴线需保证两个偏心圆各自的同轴度。因此两端面外圆和顶尖孔的精度是关键基准,需首先保证两个端面的外圆同轴度,然后利用该外圆加工两端面的各三处顶尖孔,各自顶尖孔的同轴度保证了必需的精度后,该偏心主轴的核心关键就保证了。其次是各工序余量的设计、各工序加工工艺基准及切削方案、切削参数的制定、热处理制度的设计等。

双偏心主轴的加工几何精度要求很高,两端面φ(66±0.01)mm的基准外圆的圆度控制在0.003mm,圆跳动要求为0.005mm,轴向圆跳动在0.005mm,端面的平行度要求为0.003mm,外圆的直线度0.003mm;工作部分两处φ106±0.02mm偏心外圆的圆度为0.003mm,两处偏心距为(20±0.02)mm;所有工作外圆的表面粗糙度要求0.4um,因此需要进行磨削,目前普通数控车削中心设备精度很难达到表面表面粗糙度要求。

材料热处理要求大于32HRC以上,因此需要进行调质或者淬火热处理工序。考虑到热处理导致的变形及表面粗糙度要求,热处理工序需安排在大余量加工之后,精密车削或者精密磨削之前进行;考虑各端面的跳动及精度要求,热处理安排在精密车削之前,从而确保热处理后采用精密车削和最终磨削能保证该双偏心主轴的系统整体精度要求。

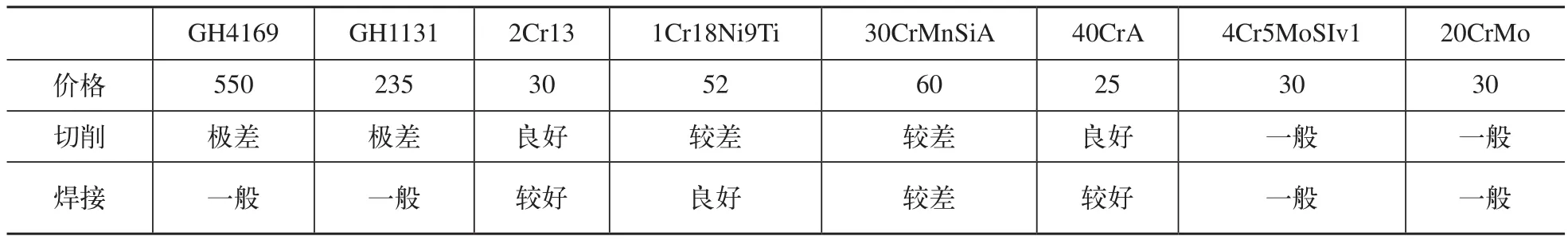

3.双偏心主轴的材料性能选型

如表1和表2所示,为常用合金钢的常温和高温力学性能对比,表3为常用合金钢的价格对比表。高温合金在航空发动机和燃气轮机的涡轮叶片、叶盘、叶轮和机匣应用较广泛,涉及到的高温疲劳性能,GH4169常用于>850~950℃的场合,GH1131常用于650~800℃的场合。高温合金用于型号空气舵舵轴成本高、周期长且切削性能差等;常温抗拉强度性能与GH4169相比的材料有4Cr5MoSiv1(H13)、30CrMnSiA、40Cr、20CrMo、20Cr13和45CrMo等;用这些高强度合金钢材料替代高温合金,成本至少可以降低50%,且可大幅度节省制造周期。常用合金钢与高温合金在常温和高温性能的对比如下表1所示。

图2 某双转子发动机核心部件及运动示意1.主轴 2.转子 3.主轴齿轮 4.偏心连接柄齿轮 5.偏心连接柄

图3 双偏心主轴产品结构示意

其中4Cr5MoSiv1(美国牌号H13)为热作模具钢,在模具行业冲压、高温锻造及高压铸造等场合应用非常多,性能非常好,价格便宜,比它略低的热塑模具钢是P20,在注塑模具场合应用极其广泛;40Cr常用于汽车发动机曲轴、凸轮轴、连杆等,经调质后抗拉强度可达到980MPa,接近30CrMnSi,疲劳性能比30CrMnSi好;15CrMo/20CrMo常用于数控机床的主轴刀柄,经热处理后强度可以达到1 800MPa,国内外应用非常广泛,30CrMnSi这种材料欧美、日本基本不用,都是用20CrMo,价格非常便宜,常用合金钢材料价格对比如表2所示。

42CrMo牌号合金材料具有强度高,淬透性高、韧性好和淬火变形小的特点,在高温时有高的蠕变强度与持久强度等特点。常用于机车牵引大齿轮、增压器传递齿轮、后轴、弹簧、发动机气缸、受载荷较大的连杆及弹簧等零部件;也可用于1 200~2 000m石油钻井杆接头及打捞工具等。常规力学性能抗拉强度为1 158MPa,屈服强度为993MPa,延伸率16%,弹性模量212GPa,比热容498J/kg·K,热膨胀系数为13X10-6/K。价格较低:20~25元/kg(定制锻件另议);市场采购方便也较稳定;其淬透性好可实现φ80mm可靠性淬透;合金含量不高,切削加工性适中。

40CrA钢是机械制造业使用最广泛的钢种之一。调制处理后,具有高的强度、良好的塑性和韧性、好的低温冲击韧性、低的缺口敏感性及高的疲劳强度。该钢适合碳氢共渗和高频淬火处理,表面淬火后可作负荷及耐磨性要求较高且无很大冲击的零件;切削加工性能和淬透性尚好,但冷变形塑性和焊接性能较差。40CrA在航空工业中已长期用于制造在高速及小冲击负荷下工作的零件,如齿轮、轴套、胀圈、凸轮及螺栓、销等。40CrA钢的冷变形塑性低,但热压力加工性能良好、焊接性能较差及切削加工性能良好。

常用合金钢材料价格对比如表3所示。综合考虑对比,决定优先选用40Cr合金钢作为偏心主轴的材料进行制造攻关。

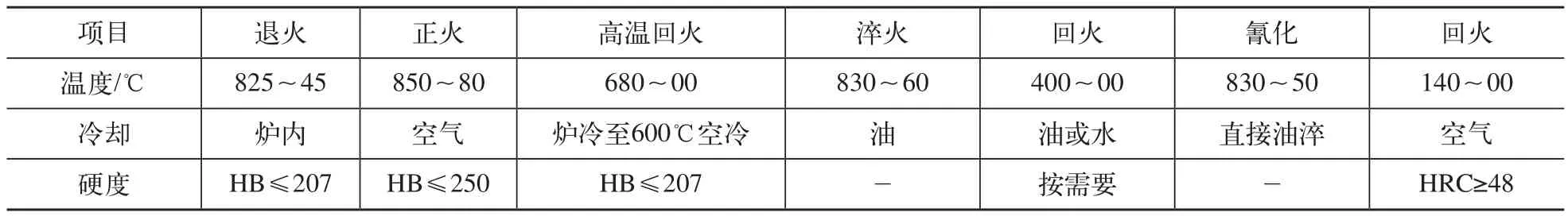

4.双偏心主轴热处理工艺制度

40Cr合金钢双偏心主轴经调质后具有良好的综合力学性能,常用于中速、中载的零件,如机床齿轮、轴、蜗杆和花键轴等。其低温冲击性良好,缺口敏感性较低。40Cr合金调质钢材料的抗拉强度、屈服强度及淬透性均比45#优质碳素结构钢高很多。该材料有较高的疲劳强度和良好的韧性,有很好的淬透性,正火调质后切削加工性能良好。缺点是焊接性能不佳,容易产生裂纹,焊接之前要预热到100~150℃;但是其焊接退火后可切削性也较好。

表1 常用合金钢常温力学性能对比表

表2 常用合金钢高温(500℃)力学性能对比表

表3 常用合金钢材料价格对比表

表4 40Cr双偏心主轴合金钢热处理规范

40Cr常用于汽车发动机曲轴、凸轮轴及连杆等,经调质后抗拉强度可达到980MPa,接近30CrMnSi,疲劳性能比30CrMnSi好。40Cr双偏心主轴调质处理时淬火采用850℃油淬后进行500℃水冷回火。退火硬度小于207HBS,正火硬度小于250HBS。直径25mm的试样调质处理后抗拉强度可达到980MPa,屈服强度可达到680MPa,延伸率大于9%,断面收缩率达到45%,冲击韧性588.3KJ/m2,冲击吸收功为47A/J。40CrA退火一般采用825~845℃炉冷,正火采用850~880℃空冷,回火采用400~600℃油冷或者水冷。本文双偏心主轴合金钢的热处理制度如表4所示。

5.双偏心主轴合金钢切削性能

该双偏心主轴合金钢切削性能具有如下几个特点:①经调质后的40Cr合金钢硬度高、强度高,属于相对难切削金属材料。②该材料切削力大、切削温度高。要从高硬度和高强度的工件上切下切屑,其单位切削强度可达4 500MPa。为了改善切削条件,增大散热面积,刀具选择较小的主偏角和副偏角。这时会引起振动,要求要有较好的工艺系统刚性。③不易产生积屑瘤。淬火钢的硬度高、脆性大,切削时不易产生积屑瘤,被加工表面可以获得较低的表面粗糙度。④刀刃易崩碎、磨损。由于淬火钢的脆性大,切削时切屑与刀刃接触短,切削力和切削热集中在刀具刃口附近,易使刀刃崩碎和磨损。⑤导热系数低。导热系数为13.12W/(m2K),约为45号钢的1/3;由于导热系数低,切削热很难通过切屑带走,切削温度很高,加快了刀具磨损。

在刀具涂层方面,对于淬火及调质的高硬度高强度合金钢的铣削和车削,TiAlCN涂层综合性能高于TiAlN涂层。切削小于20HRC低硬度合金钢40Cr时,摩擦因数导致的磨损占主导因数;而在切削硬度大于30HRC的高硬度高强度40Cr切削时,涂层刀具表面的氧化膜对切削的影响占主导因数,TiAlN涂层刀具的切削力远小于未涂层的刀具,且当切削速度越高时优势越明显。在切削调质38~42HRC之间的40Cr材料,切削速度小于50m/min时,摩擦力占主导因数,随着切削速度的提高,涂层刀具的氧化膜占主导因数。

6.双偏心主轴的加工工艺

双偏心主轴要求两端大偏心外圆与基准外圆偏心方向一致,且偏心尺寸不同,偏心距为(20±0.02)mm,精度要求较高,因此找正要求较高。如大批量生产偏心主轴时可以通过双卡罐和双顶尖装夹,四爪夹紧卡罐旋转,对基准两端外圆打表测量,调整卡罐上的螺钉,调整至不同的偏心量,车削各偏心外圆至尺寸;采用双卡罐双顶尖配合四爪装夹操作简便、可靠,可有效避免镗床或铣床打中心孔的繁琐,可应用于要求方向一致的多个偏心的偏心主轴加工。

为了满足以上要求,首先需将基准外圆进行粗精加工并留工艺夹头,同时设计合理的余量进行粗加工;其次是需对偏心孔进行反复数控铣削或镗削加工时打中心孔及偏心圆的中心孔,确保偏心圆的中心孔同轴度要求;再次是需利用四爪进行装夹配合鸡心夹头顶尖找正,当偏心主轴全部静加工完后切去两端多余的工艺夹头;最后是基准外圆和偏心孔需要反复多次进行精调,从而提高偏心距的位置精度和同轴精度。具体详细工艺方案流程如下:

(1)数控粗车(见图4):①夹左端找正两端外圆(外圆余量较小);平右端面见光,打中心孔深度<7mm。②顶右端面车外圆见光,外圆尺寸≥φ149mm。③车下陷保证各部分尺寸;平右端面保证尺寸(90+7)mm,顶尖处加工不到的端面可保留。④精车外圆φ148.5mm,要求外圆圆柱度0.02mm。⑤上中心架支承右端外圆,平右端面未加工到部位,只允许中间部位凹。⑥拆下零件。⑦上四爪夹外圆,另一端外圆中心架支承,找正外圆φ0.02mm;平端面保证尺寸320mm,两端平行度0.05mm。⑧车未加工部位外圆与已加工外圆接平。

(2)数控铣削(见图4):①零件平放,压两端外圆,找正两端外圆母线等高,允差0.02mm;在中间外圆部位铣扁深3mm。②零件立装,以端面定位,在中间铣扁部位安装标准块(采用弓形夹夹紧),两端对称,找正标准块两端在0.02mm以内,压紧零件,找正外圆在0.01mm以内,加工端面3处B5中心孔,深度9mm。③在端面刻十字中心线。④掉面找正装夹,加工另一端中心孔(掉面时注意勿碰撞标准块)。

(3)数控半精车(见图5):按虚线所标尺寸加工,所有根部未注圆角R3mm。①夹左端顶右端中心部位中心孔,加工外圆及端面,各面留余量单面0.5mm。②掉面加工另一端,各面留余量单面0.5mm,顶偏心距20mm两端中心孔,加工外圆φ110mm。③掉面顶偏心距18.79mm两端中心孔,加工外圆至φ110mm。④顶两端中心部位中心孔车各端面及外圆至尺寸,保证两端φ76mm同轴度0.05mm。

(4)热处理调质:28~36HRC。

(5)数控铣削(见图6):将小端面刻线转移至大端面上。

图4

图5

图6

图7

(6)数控精车(见图6):①顶两端中心部位中心孔,见光两端φ75mm外圆及两端面,要求两端φ75mm外圆保持一致允差0.02mm,同轴度0.02mm。②上四爪及中心架,找正外圆φ0.01mm,平去右端面10mm余量,除去中心孔。③掉面加工另一端保证尺寸300mm,两端面平行度0.02mm。

(7)数控精铣(见图7):①工件立放按图式装夹定位,以φ75mm下端面为基准,检测上端面平行度在0.02mm以内,找平端面刻线,压紧零件;安装基准块,找平基准块两端在0.01mm以内。②找正φ75mm外圆在φ0.01mm以内,加工端面B5顶尖孔深13.9mm,孔口尺寸φ16mm(见图7尺寸)。③掉面装夹找正加工另一端B5顶尖孔深13.9mm,φ16mm(掉面装夹过程中勿碰撞基准块)。

(8)数控精车(见图8):①上中心架,夹左端架右端,加工端面1mm下陷φ58mm,顶右端撤去中心架。②采用一夹一顶,所有端面加工到尺寸,外圆两处φ64mm下陷加工到尺寸,其余外圆均留直径方向余量1.5mm。③采用两顶尖装夹,安装鸡心夹,加工所有外圆φ(66±0.01)mm(两处)、φ(106±0.01)mm(两处)留直径方向余量0.5±0.1mm,其余外圆加工到尺寸。

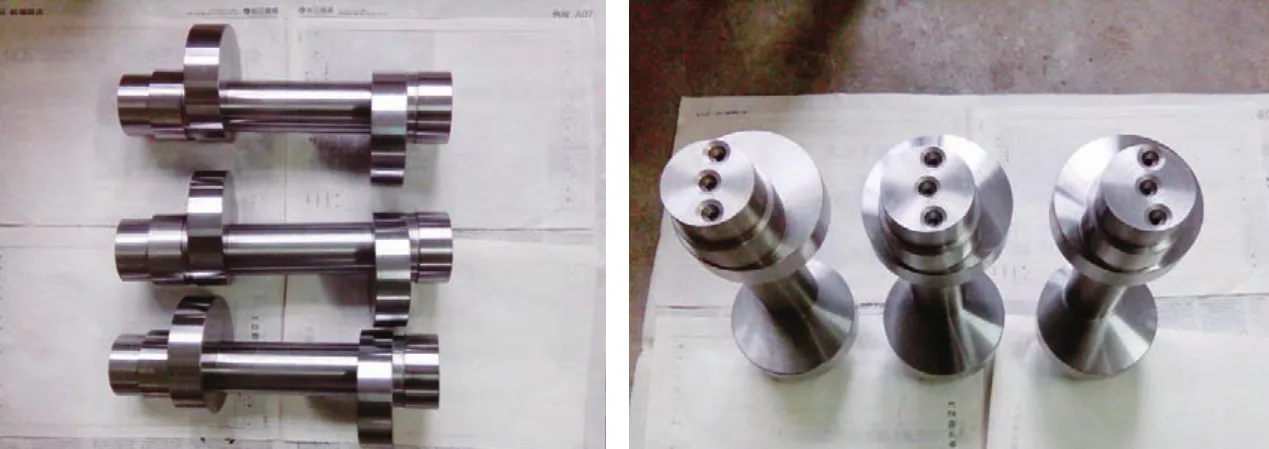

(9)精密磨削:产品加工后达到如图所示的表面粗糙度,外圆单边磨削余量大于0.1mm,小于0.2mm。该产品加工完后实物如图9所示。

7.结语

本文简略介绍了某双转子发动机驱动用高精度偏心主轴的加工工艺,偏心驱动主轴的结构特点分析、材料选型、热处理工艺制度及详细加工工艺方案涉及的余量设计、工序设计、工步协调、装夹找正等关键技术。通过传统的数控车削和数控铣削及精美磨削工序间的配合协调,在保证产品的精度前提下降低了制造成本,同时规避了产品研制和小批量生产需求的情况下,对于高精密制造装备如昂贵的车铣磨复合加工中心装备的依赖。该偏心主轴的工艺应用研究成果表明,在设备能力有限的前提下,通过提高工艺研究及应用的整体水平,也是提高产品高精度加工的有效途径之一。

本课题为国家科技重大专项“高档数控机床与基础制造装备”(课题编号:2017ZX04009001)支持项目。

图8

图9 偏心主轴产品加工实物示意

——“长三角合金钢材料与制品产业链专刊”前言