一种三组合不粘油活塞油环的制备方法及试验研究

(安庆帝伯格茨活塞环有限公司,安徽 安庆 246000)

0 引言

随着人们环保意识的日益提高,对汽车低油耗和低排放的要求也变得越来越严格,因此进一步控制发动机润滑油的消耗,减少和净化尾气排放是当前汽车发展的迫切需求。活塞环作为发动机的核心零部件,控制润滑油是其重要作用之一。活塞环上行运动时在缸套内壁进行布油,以促进润滑,减少活塞环和缸套的摩擦磨损。下行运动时,将缸套内壁多余的润滑油刮下使其流回油底壳,减少润滑油进入燃烧室被燃烧蒸发掉的可能。

目前,发动机普遍采用三道环方式:第一道密封环起密封和热传导作用;第二道环主要起部分密封和部分刮油作用;第三道环主要是用于刮油[1]。据统计,75%以上的润滑油是靠第三道活塞环刮下的。为了实现发动机轻量化和高速化运行,目前的绝大部分汽油机油环普遍采用三组合油环,即上下两个刮片环加一个衬环的组合方式。

本文设计并试验了一种三组合的不粘油活塞环。目的在于解决现有的三组合油环表面容易形成积碳并导致机油消耗高的问题,可使润滑油在油环表面快速流动,防止润滑油粘在活塞环表面并形成结胶和积碳,以达到降低机油耗的目的。

1 制备方法

本文设计的不粘油三组合活塞油环由轴向的上下一对刮片环与位于两刮片环之间的衬环组成,在衬环上下侧面和与衬环接触的刮片环面上涂覆一种由二硫化钼和聚四氟乙烯组成的不粘油涂层,其制备方法如下:

(1)将需要涂覆的衬环和刮片环进行超声波清洗,除去衬环和刮片环表面的油污;

(2)对衬环和刮片环表面进行前化学处理,将衬环和刮片环放入锰磷酸盐溶液中进行磷化处理,在衬环表面生成一层较薄的磷化层,处理时间3~5 min,温度为60~80 ℃,磷化层厚度1~3 μm;

(3)磷化处理后,将衬环和刮片环放入纯净水中清洗1 min,水温为60~70 ℃;

(4)清洗完成后放入烘干炉中烘干,烘干温度为90~105 ℃,时间5 min;

(5)喷涂处理,采用全自动360°旋转式电控喷头,喷涂速度快、喷涂效率高,涂层的厚度均匀。喷枪为0.8 mm的超细喷枪,喷涂时将喷枪与环体表面分别呈75°、90°、115°,连续喷涂3次,喷涂不粘油涂层的成分以质量百分比(wt%)计算:二硫化钼5 wt%~35 wt%,聚四氟乙烯65 wt%~90 wt%;

(6)干燥处理,将喷涂好的衬环和刮片环放在无尘箱中进行干燥,干燥时间20~30 min,干燥温度100 ℃;

(7)翻转衬环,重复步骤(5)和步骤(6)喷涂衬环的另一面;

(8)固化处理,将衬环和刮片环处理时间10 min,固化温度160~200 ℃。

为提高刮片环的外圆耐磨性,可预先对上述步骤(1)中的刮片环外圆面用等离子氮化方式生成等离子氮化层。衬环位于两片刮片环之间,依靠推压刮片环的内圆面使刮片环获得张力。本文所述的三组合油环是通过在衬环的表面和与衬环接触的刮片环面喷涂一种不粘油涂层来加快润滑油在环表面的流动性,从而减少环表面的润滑油残留,使润滑油能很快流走而不会造成油环结胶,同时冲刷走轻微的积碳,防止积碳将衬环和刮片环粘接卡死,造成弹力消失,进一步降低油耗。

不粘油涂层的主要成分为二硫化钼和聚四氟乙烯。二硫化钼的分子结构为层状格子型构造,每层由钼原子同两侧的两个硫原子结合而成[2]。钼同硫的结合力非常强,而相反硫磺与硫磺间的结合力很微弱,因此层与层间容易断裂并产生滑移,故可以充分发挥出润滑以减小摩擦。聚四氟乙烯的摩擦系数极低,仅有0.03~0.04,非粘着性能极为出色,同时具备较好的耐热和耐腐蚀性能。本文所述的不粘油涂层的厚度在5~15 μm范围内,涂层与活塞环基体的结合性能良好,不易发生脱落。

2 性能测试

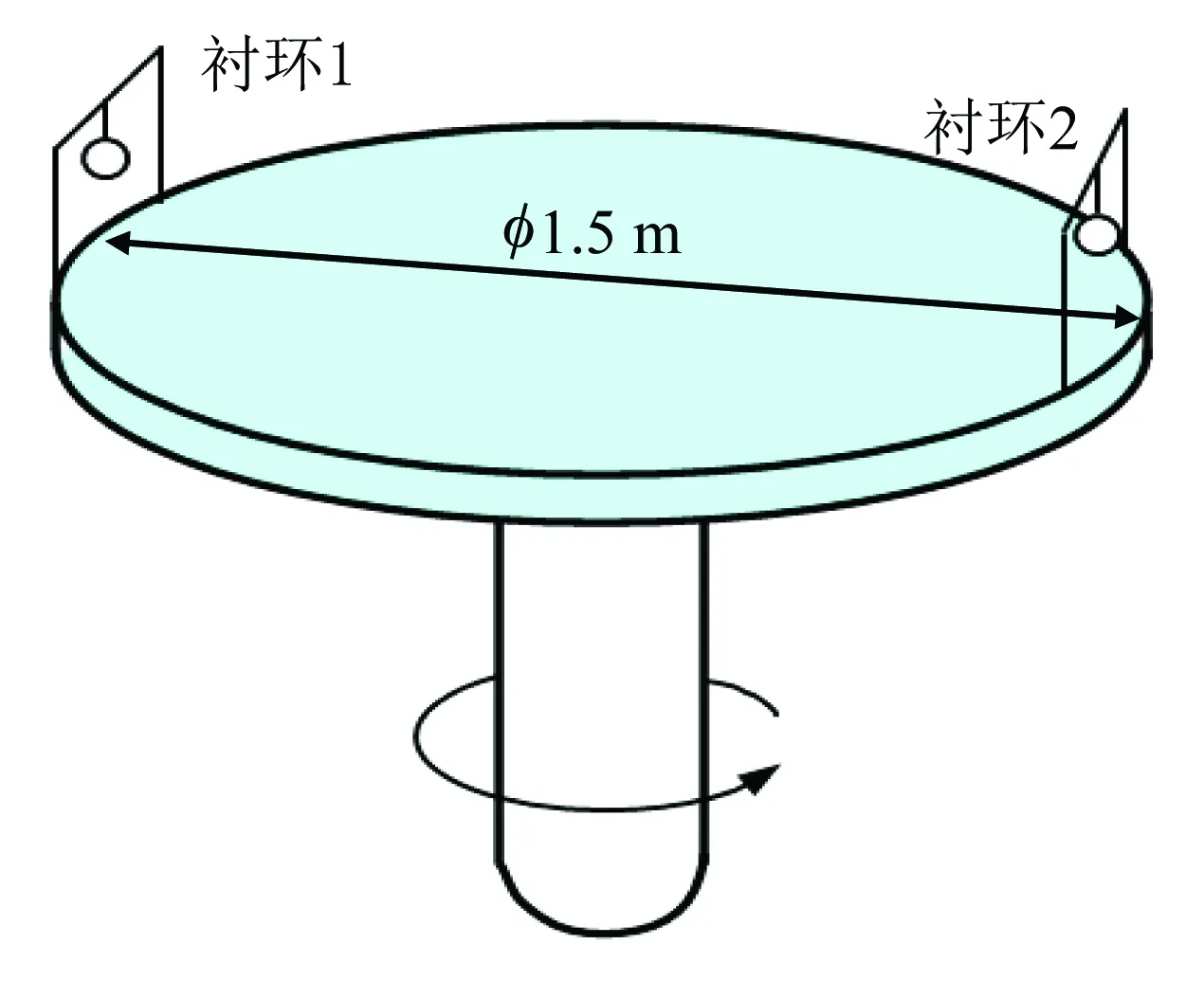

为检验不粘油涂层的使用效果,对其进行性能测试。将同一型号涂有不粘油涂层的衬环1和普通衬环2装置在同一转盘上进行甩油试验(图1)。首先将两环在机油中浸没60 s,再将环装置在直径为1.5 m的转盘上,转盘以60 r/min的速度旋转120圈。共进行两轮试验,每轮试验进行3次,记录环表面附着机油的质量。

图1 甩盘试验示意图

如图2所示,第一轮试验结束后,环1表面附着的机油减少了0.09 g,附着油改善率为24.3%,第二轮试验后,环1表面附着油下降0.08 g,改善率22.6%。

随后对环进行接触角对比测试,如图3所示,接触角越大则不粘性越好。结果显示,添加了不粘油涂层的衬环接触角大于100°,表明润滑油滴到衬环表面仍呈现珠状,没有轻易被衬环表面吸附。而普通衬环接触角为76°,这说明润滑油滴到衬环表面以后快速摊开,吸附到了环的表面。

图2 试验后衬环表面附着机油质量对比图

图3 油滴在衬环表面状态

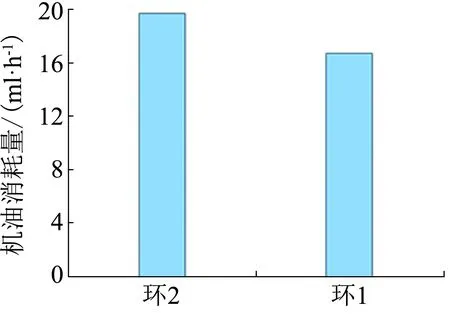

最后对活塞环进行200 h的发动机全速全负荷台架试验,结果如图4所示。

图4 平均机油消耗对比图

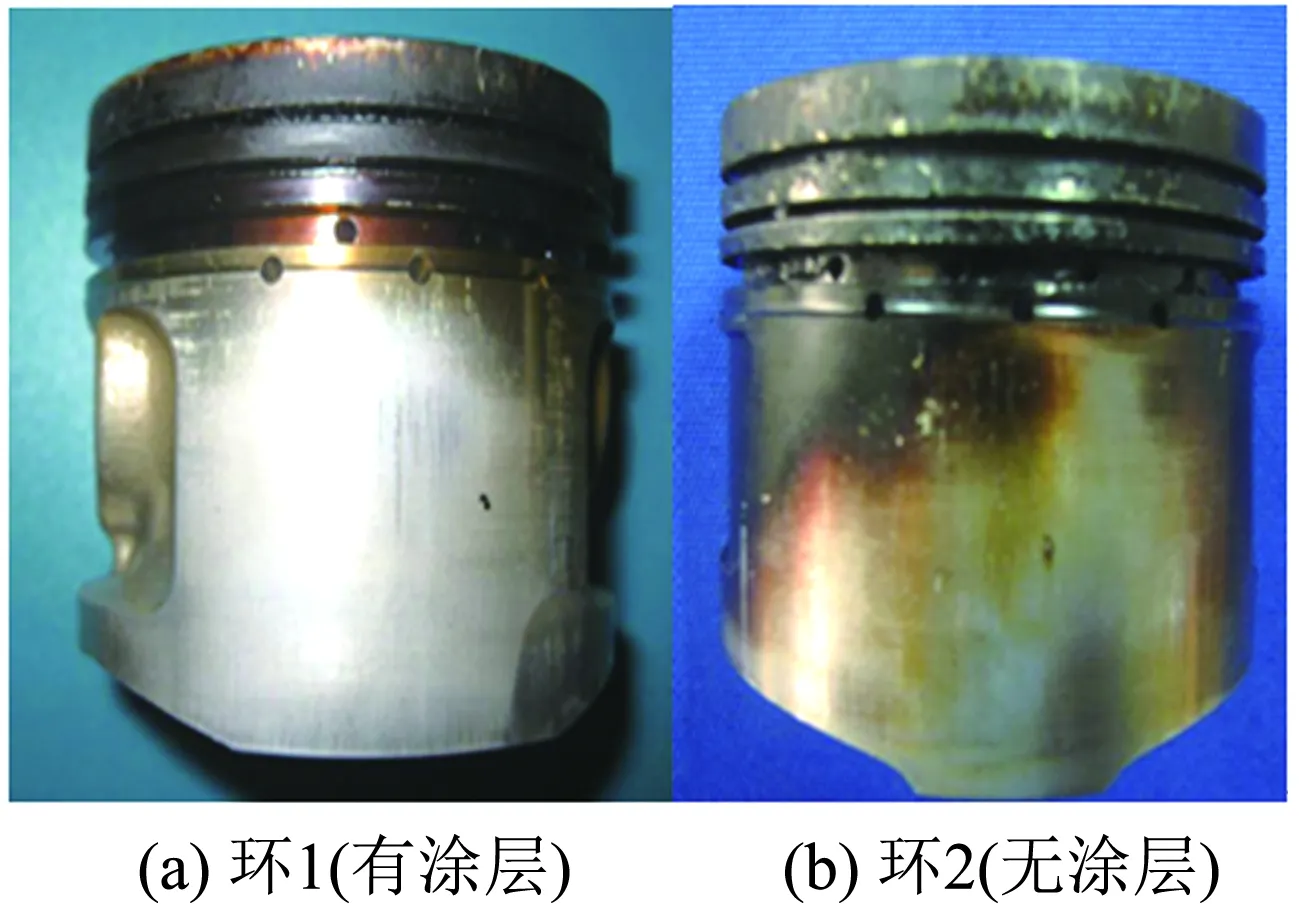

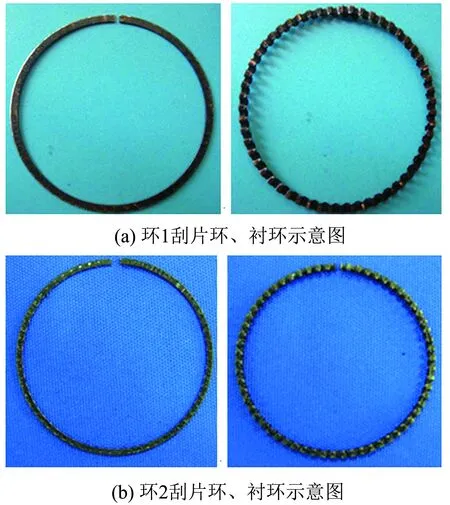

由图4可知,相比于普通活塞环,安装了不粘油活塞环的发动机机油消耗量降低了15.2%。从图5的对比可以发现,使用了不粘油涂层的活塞环后,活塞环的环槽处依然较为光亮,表明此处积碳少,而使用普通油环的活塞环环槽处颜色发黑,说明此处积碳较多。分别对两种活塞环的刮片环和衬环的表面状态进行对比,如图6所示。可以认为,带有不粘油涂层的刮片环和衬环使用后的表面积碳明显少于不带涂层的油环。

图5 台架试验后活塞表面状态对比图

图6 台架试验后活塞环表面状态对比图

3 结论

本文设计制备了一种新型的三组合不粘油活塞环,并通过甩油试验、接触角试验、台架试验来测试其性能。根据试验数据可以认为,与市场现有的产品相比,不粘油涂层所具有的不粘油性能,能使机油更容易在涂层的表面流动,不易形成附着,有效解决了现有的三组合油环表面易形成积碳而造成的发动机机油消耗高的问题,具有较高的市场推广价值。