花岗岩质小断面隧洞爆破参数优化研究

温 贺,吴新红,麦小章,朱士清,王平安

(1.中国水利水电第八工程局有限公司, 湖南 长沙 410000;2.中南勘测设计研究院有限公司, 湖南 长沙 410007)

0 引 言

随着我国经济建设的发展,断面尺寸小于 15 m2的小断面隧洞在各种引水工程、勘探工程、矿山开采、城市地下廊道等领域应用越发广泛。小断面隧洞施工中经常会遇到硬岩层,此类岩致密坚固而且完整,内聚力大、强度高、波阻抗高,爆破开挖过程中受围岩夹制作用显著[1]。而且当断面尺寸小于10 m2时,受空间限制造成施工操作不便,爆破参数选择受限。以上限制造成小断面隧洞爆破炸药单耗高、炮孔利用率低等问题。炸药单耗不仅关乎施工成本,而且单耗越大排放的有毒有害气体越多,当前环保理念深入人心,倡导绿色安全施工成为主流,所以降本增效、绿色爆破成为小断面隧洞爆破开挖的研究重点。本文以梅州抽水蓄能电站自流排水洞工程实践为例,为类似工程进行爆破设计并降低炸药单耗提供设计参照。

该电站地处广州~汕头粤东部分的中部,自流排水洞所在地层主要为燕山三期中细粒黑云母花岗岩,洞室围岩以III类为主,普式硬度系数f=16~20,属极坚固岩石。构造形式主要为节理、小规模的闪长岩脉及断层。自流排水洞断面采用城门拱型断面,断面净尺寸为 3.0 m×2.9 m(宽×高),II/III类围岩断面面积S=8.11 m2。采用新奥法光面爆破技术进行施工。对比自流排水洞爆破试验实况,逐步优化设计以达到满足施工工期要求的爆破方案,力图降低单耗,降本增效。

1 优化前爆破设计

根据理论计算及相关工程经验,自流排水洞爆破施工基本参数选定如下:炮孔直径Φ42,药卷直径Φ32;炮孔深度230 cm;周边眼炮孔间距50 cm,其他孔位、孔距可现场调试。

经过理论计算及现场爆破试验调试,爆破设计见图1,图1中炮孔及装药参数见表1。

图1 II/III类围岩菱形掏槽爆破设计

表1 炮孔及装药参数

上述爆破设计受地质围岩情况影响,爆破后掌子面残留炮孔残孔较多,尤其是掏槽部位,掏槽孔不能完全爆出,残孔长达40 cm左右,给下一循环作业造成麻烦。同时残孔里面是否留有残药也是一个重大安全隐患点。从堆渣形态和石渣块径上观察,石渣堆砌高度不及掌子面高度的 2/3,中间堆积高,两侧堆积矮,飞石最远达30 m,石渣块径小,粉末较多。由此分析该爆破设计崩落孔线装药密度过大。基于爆破效果及原因分析,该爆破设计不能满足长时间生产需求,需进行设计优化。

2 爆破设计优化试验

鉴于上述爆破设计暴露出的不足之处,从增大掏槽部位补偿空间,调整崩落孔线装药密度着手进行优化。

宗琦认为利用爆炸应力波在不同介质中传播产生的反射拉伸作用,在大断面岩石巷道掏槽孔中间钻凿一个大直径空孔的措施可以提高掏槽效率[2]。为此在图1爆破设计上对掏槽孔进行优化,同时调整崩落孔孔距和孔位,减小崩落孔线装药密度。制定出两种试验方案, 各进行8次试验,取实际参数的平均值,爆破参数见表2。

图2 II/III类围岩花型掏槽爆破设计

表2 平均爆破参数

大孔掏槽试验中,Φ100孔径的掏槽空孔大大增大了冲击波破碎岩石的补偿空间(注:其他炮孔孔径均为 Φ42),爆破效果稳定,平均每炮进尺达2.23 m,炸药单耗为3.58 kg/m3,可实现一天两个循环,进尺4.5 m左右,基本可满足自流排水洞施工需求。但是该方案存在不足:受洞室尺寸影响,Φ100孔径的掏槽孔需用ZQS-100D钻机进行造孔,钻机造孔期间钻孔工无法同步作业,且粉尘较大,若洞室开挖里程较大时粉尘无法及时抽排出洞,对作业人员人身健康威胁较大,而且搬运钻机设备费时费力。

花孔掏槽试验围绕抽芯孔布置6个小空孔(见图2),在抽芯孔一段起爆后,破坏空孔,形成一个相当于Φ126孔径的自由临空面,大大增大了爆破补偿空间。实践证明,该爆破设计爆破效果稳定,平均进尺达到2.2 m,炸药单耗稳定在3.52 kg/m3左右。炮孔孔径均为Φ42,使用YT28气腿钻即可完成,节省施工空间且可满足自流排水洞施工要求。

3 新技术应用试验——水介质换能爆破

随着自流排水的开挖,洞身越来越长,受洞径影响,通风散烟越来越困难,散烟时间越来越长,影响到施工工期和作业人员健康。增加抽、排风机和考虑施工通风散烟都只是解决一时表象,不能从根本上解决爆破烟尘、有毒有害气体超标等问题。秦健飞(2016)总结前人水压爆破研究成果,优化施工工艺,创造性地提出水介质换能爆破技术[3]。该技术在降低炸药单耗、爆破振动危害,减少爆破飞石和爆破烟尘等方面效果显著。

图2中爆破设计炮孔布置及雷管段别不变,对MS3、MS5、MS7、MS9、MS11、MS13 段雷管孔位的装药结构做如下调整:由炸药+封堵调整为炸药+水 袋+封堵。周边孔装药结构不变,见图3。

经过 10次爆破试验,取爆破参数平均值,结果见表3。

图3 水介质换能爆破装药结构与原设计对比

表3 设计爆破参数

水介质换能爆破对炮孔封堵要求很高,只有在密闭性好的空间内爆破瞬间方可实现水对炸药能量的吸收与释放,从而延长爆破时程,提高炸药能量利用率,实现降低炸药单耗、爆破振动危害和减少爆破飞石、爆破烟尘的目标。经过试验调试,上述爆破设计达到较为稳定的爆破效果,总装药量稳定在56 kg左右,对底脚孔和掏槽孔适当增加了装药量,炸药单耗稳定在3.20 kg/m3。最主要的是爆破烟尘大大降低,现场炮工反映相比以前刺鼻辣眼气味小很多。

水介质换能爆破在降低施工成本和节能环保方面前景广阔。但是目前仍存在一些制约因素,首先是爆破水袋制作工艺未做到自动化,制作水袋费工费时;其次是堵孔要求较高,炮泥制作要求较高;尤其是洞室开挖为连续循环作业,对爆破水袋、封堵炮泥需求量大,目前制水袋设备尚处于半试验半生产状态,生产效率有待提高。以当前爆破情况分析,该爆破设计单耗有所降低,但是制作水袋的人工成本增加,总体下来施工成本未见有效降低,但是该爆破技术应用前景广泛,是绿色爆破的新选择。

4 经济适用性分析

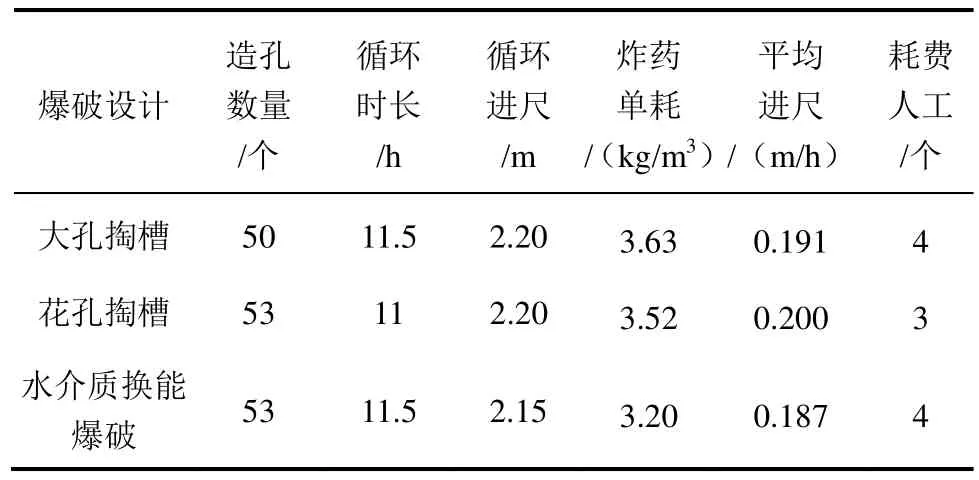

工程施工不同于理论研究,施工选择不只是考虑单纯经济性,而是综合人、机、料、法、环做出的最优选择。工程的性质与作用不同,做选择的着重点就不同,所以工程施工要结合工程本身条件进行爆破工艺选择。某电站自流排水洞为发电厂房排水隧洞,长达3.6 km,对工期需求较为迫切,故选择侧重点为可达到稳定爆破效果和定额时间进尺满足工期要求,同时力图经济成本最优,节能减排。上述3种爆破设计对比情况见表4。

表4 爆破设计经济指标统计表

经过以上分析,在目前情况下自流排水洞爆破最优方案为花孔掏槽爆破设计,若以后水介质换能爆破配套设备工艺完善后,可采用水介质换能爆破技术进行施工。

5 结 论

(1)小断面隧洞施工受空间限制,设备选择受限,孔位、孔深、孔径、孔向等施工受限,且受围岩夹制作用,加上花岗岩围岩硬度、强度和完整性影响,开挖爆破施工难度较大,炸药单耗高于理论值。

(2)掏槽部位增加空孔可增加补偿空间和临空自由面,提高爆破效率。如花孔掏槽爆破设计中抽芯孔装药辅助花孔留空时爆破效果好且稳定。

(3)隧洞施工爆破参数优化是一个动态的过程,必须基于各种围岩条件施工过程的爆破试验并对原有参数进行及时调整,才可获得最佳经济效益。

(4)工程实践证明,水介质换能爆破在降低炸药单耗、爆破振动危害,减少爆破飞石和爆破烟尘等方面效果显著,应用前景可观。