沙溪铜矿爆破漏斗工业试验研究

杨福波

(安徽铜冠(庐江)矿业有限公司, 安徽 庐江县 231500)

沙溪铜矿矿体埋藏延深较大,同时具有规模大、品位低的特点。为保证矿山开采的经济效益,须采用大规模高效采矿工艺回采矿体,大规模高效采矿工艺的核心是大直径深孔落矿技术。由于沙溪铜矿为新建矿山,拟采用大直径深孔爆破开采。爆破参数的确定是安全高效回采的重要前提之一,因此需要对沙溪铜矿典型矿岩进行爆破漏斗试验。

本文通过单孔、变孔距双孔爆破漏斗试验,确定了炸药单耗、孔网参数、抵抗线等爆破参数,为沙溪铜矿大直径中深孔爆破参数设计提供依据。

1 爆破漏斗试验基本方法

本研究主要包含两个系列的试验:

(1)小型单孔爆破漏斗试验。通过该试验的结果,可以绘制爆破漏斗特征曲线,求得单孔爆破药包最佳埋深、最佳漏斗半径和漏斗体积;

(2)变孔距多孔同段爆破试验。通过该试验的结果,可以寻求炮孔间距与最佳爆破漏斗半径之间的关系。

在上述试验结果的基础上,通过利文斯顿爆破漏斗相似原理,可以确定大直径中深孔爆破孔网参数。

1.1 试验区域

爆破漏斗试验区域的岩石必须能够代表矿山采场开采矿岩。因此,在现场调查的基础上,本次系列爆破漏斗试验拟在凤台山矿段650中段6#和6A#线间的探矿巷内进行,为满足试验需求,该巷道刷帮至5.0 m宽。该区域穿脉矿石类型主要有石英闪长斑岩、粉砂岩、泥质粉砂岩,矿岩主要呈块状分布,完整性较好,岩体稳定性较好。

1.2 试验方案

在单孔爆破漏斗试验中,炮孔布设的原则为:不同炮孔爆破后形成的爆破漏斗互相不干扰,炮孔孔口平整且足够大,炮孔轴线要垂直于顶板。此外,深孔和浅孔交替布置。设计单孔爆破漏斗试验8组,孔深分别为0.8~2.2 m,相邻炮孔间距为3.0 m。

通过单孔爆破漏斗试验结果可以分析确定出药包最佳埋深、爆破漏斗体积与漏斗半径,为进一步实施双孔同段爆破漏斗试验提供基础。试验共设计5组,每组2个孔,孔间距分别为0.6,0.8,1.0,1.2,1.4 m,每组炮孔间距离保证3.0 m以上。

各次爆破漏斗试验中均采用89 mm孔径的炮孔,炸药采用MRB型岩石乳化炸药,药卷直径为85 mm,长度为40 cm(长径比为5),单孔爆破漏斗试验中单孔装药量为1.6 kg,双孔同段爆破漏斗试验中单孔装药量为2.0 kg。药卷装入炮孔,送至设计位置后,用炮泥堵塞炮孔,堵塞长度不小于600 mm。试验采用非电毫秒雷管同时起爆不相邻的4组试验炮孔,且组间采用半秒延期系列导爆管雷管以减小组间爆破效果影响。炮孔布置及装药结构如图1所示。

1.3 爆破漏斗半径与体积量测

漏斗半径:如图2(a)所示,在爆破后,去除漏斗口周围岩石碎片,圈定漏斗口边界。以炮孔圆心为中心,间隔45°量取8个不同方位的漏斗半径Ri,然后取其平均值作为漏斗半径。

图1 炮孔布置及装药结构

漏斗体积:如图2(b)所示,以沿炮孔中心线且平行巷道顶底板的平面作为基准面。在爆破后,按20 cm×20 cm的网度测量巷道壁面和漏斗轮廓线距基准面的距离,求出各点的爆破深度,按抛物线法(即辛卜生法)计算求得漏斗各断面的面积,最后按棱台体求得漏斗体积。

图2 爆破漏斗半径和体积量测方法

2 爆破漏斗试验结果与分析

2.1 单孔爆破漏斗试验

8个炮孔单孔爆破漏斗试验的结果见表1。

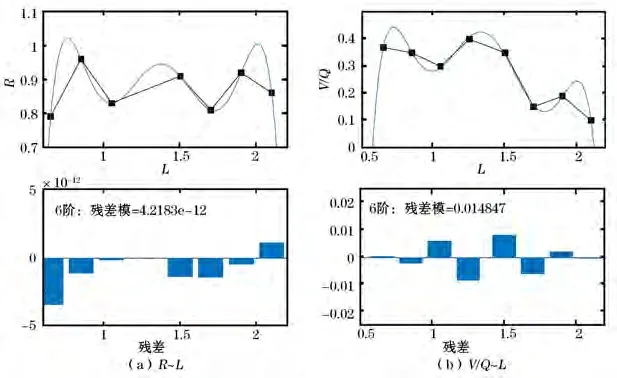

根据最小二乘法原理,对单孔爆破漏斗试验结果进行6次项回归分析,所得的爆破漏斗特性曲线如图3所示。

图3 爆破漏斗的特性曲线

表1 单孔爆破漏斗试验结果

通过拟合曲线可以看出回归曲线的相关性较好,并由此得到爆破漏斗半径(R)与药包埋深(L)之间的关系式以及单位炸药爆破漏斗体积 (V/Q)与药包埋深(L)之间的关系式分别为:

由式(1)和式(2),计算后得到式(1)最大值为(0.76,1.02);式(2)最大值为(0.75,0.44)。

综上所述,单孔爆破漏斗试验确定了最佳埋深为0.75 m,炸药单耗为2.23 kg/m3,最佳漏斗半径为1.02 m,最佳漏斗体积为0.71 m3,临界埋深为2.0 m。

2.2 双孔同段爆破漏斗试验结果与分析

以单孔爆破漏斗试验爆破中确定的最佳埋深为药包埋深,进行了变孔距双孔同段爆破漏斗试验,以确定该条件下的最优孔间距,双孔同段爆破漏斗试验实测得到5组炮孔的相关数据如表2所示。

对双孔同段爆破漏斗的单位炸药爆破漏斗体积(V/Q)与孔间距(L),爆破漏斗半径(R)与孔间距(L)进行回归拟合分析,仅能得到单项数据之间的联系,无法对爆破得到的各项参数进行综合考虑和分析,因此本研究通过现场实测参数、漏斗几何形状与爆破块度综合数据,确定双孔同段爆破最佳参数值。

在表2中,通过爆破漏斗半径和单位炸药爆破漏斗体积可初步排除第1组(由于炮孔堵塞问题或炸药未完全起爆导致无漏斗形成),由于第5组爆破漏斗未贯穿,独立存在,因此进一步排除第5组;

第2组、第3组和第4组试验的现场爆破漏斗图与爆堆图如图4所示。

对比图中漏斗和块度可以发现,第2组块度均匀,漏斗较大;第3组块度中等,有少许大块,漏斗较大;第4组左下侧有大块,漏斗大,但两孔中心连线上出现了未崩落的脊梁岩。综上所述,结合爆破漏斗大小并考虑爆破块度问题,应优选第2组爆破试验参数,即双孔同段爆破漏斗试验最佳间距为0.8 m,炸药单耗为3.0 kg/m3,最佳漏斗半径为0.83 m,最佳漏斗体积为1.34 m3。

图4 双孔同段爆破漏斗试验现场照片

表2 双孔同段爆破漏斗试验数据

3 大直径深孔爆破参数确定

在现场多次爆破漏斗试验的基础上,得到了最佳埋深、最佳漏斗尺寸和炸药单耗等爆破参数,根据利文斯顿爆破漏斗理论,以爆破能量平衡准则和相似性原理为依据,需进一步推导出适用于沙溪矿大直径深孔爆破的诸多参数,为以后的大直径深孔凿岩、爆破设计提供科学依据。

3.1 应变能系数与最佳埋深比的确定

通过单孔爆破漏斗试验可以确定沙溪铜矿矿岩的应变能系数E:

单孔爆破漏斗试验进一步确定了沙溪铜矿矿岩的最佳埋深比Δj:

式中,Le为临界埋深,m;E为应变能系数,对于特定的岩石与炸药,应变能系数为常数;Q0为球状药包重量,kg;Lj0为最佳埋深,即爆破体积最大且爆破块度均匀时的药包中心埋深,m;Δj为最佳埋深比,对于特定的岩石和炸药,Δj为常数。

由单孔爆破漏斗试验结果分析可知,临界埋深为2.0 m,最佳埋深为0.75 m,球状药包重量为 1.6 kg,将参数代入式(3)及式(4)得:应变能系数E为1.17,最佳埋深比Δj为0.37。

3.2 单层药量参数计算

按球状药包计算,165 mm的孔径,采用150 mm药卷直径,经计算,单层装3条药包,从而单层炸药量Q1合计为27.0 kg,装药长度为1.2 m,利用爆炸几何相似律可推导出单层药包爆破最优参数:

式中,Lj1为大直径深孔爆破药包重量为Q1时的最佳埋深;Rj0为小型爆破漏斗试验,当药包重量为Q0时,且处于最佳埋深Lj0时的最佳漏斗半径,m;Rj1为大直径深孔爆破中,当药包重量为Q1时,且处于最佳埋深Lj1时的最佳漏斗半径,m;Vj0为小型爆破漏斗试验在Q0、Lj0状态时的爆破漏斗体积,m3;Vj1为大直径深孔爆破在Q1、Lj1状态时的爆破漏斗体积,m3。

由单孔爆破漏斗试验结果分析可知,最佳漏斗半径为1.02 m,最佳漏斗体积为0.71 m3,将参数代入式(5)、式(6)及式(7)得:在单层炸药量Q1为27.0 kg的大直径深孔爆破中,最佳埋深为1.92 m,最佳漏斗半径为1.64 m,最佳漏斗体积为11.98 m3。单层药包最优爆破参数如表3所示。

表3 单层药包最优爆破参数

3.3 分层崩矿高度

据式(8)可得到实际生产爆破的装药分层高度:

由于最佳埋深为1.92 m,代入上式得到分层崩矿高度h为2.4 m。

3.4 炮孔间距与排间距确定

在单层药包最佳抵抗线、最佳漏斗底圆半径和最佳漏斗体积等参数的基础上,进一步确定炮孔间距与排间距,孔间距与单孔爆破漏斗半径有关,炮孔排间距与抵抗线有关。对于VCR大直径深孔爆破,考虑到群药包的结合作用,炮孔间距通常取爆破漏斗半径的1.8~2.0倍。

根据单层药量情况下,最佳漏斗半径为1.64 m,因此,确定炮孔间距为1.64×(1.8~2.0),即3.0~3.3 m,考虑到实际装药的不耦合性,最终确定炮孔间距为3.0 m;根据大孔距小抵抗线爆破机理和爆破漏斗试验结果,最终确定炮孔排距为2.8 m。

从而确定炮孔间距×排间距为3.0 m×2.8 m,满足大孔距小抵抗线布孔原则。进一步结合线装药系数0.5,炸药密度为1100 kg/m3,岩石密度为2.7 t/m3,计算得到炸药单耗为0.39 kg/t。最优孔网参数如表4所示。

表4 最优孔网参数

4 结 论

(1)通过单孔爆破漏斗试验,对试验结果进行统计分析,并对爆破漏斗特性曲线进行6次项回归,且回归相关性好,结合回归曲线下的6次多项式得到了MRB型岩石乳化炸药在沙溪铜矿矿岩中的最佳埋深为0.75 m,炸药单耗为2.23 kg/m3,最佳漏斗半径为1.02 m,最佳漏斗体积为0.71 m3,临界埋深为2.0 m。

(2)通过双孔同段爆破漏斗试验,对试验结果进行统计分析,并对现场爆破漏斗效果进行对比分析,得出最优孔间距为0.8 m,最佳漏斗半径为0.83 m,最 佳 漏 斗 体 积 为1.34 m3;炸 药 单 耗 为3.0 kg/m3。

(3)根据现场爆破漏斗试验结果,结合利文斯顿爆破漏斗相似原理,推荐沙溪铜矿大直径深孔采用爆破参数为:单层装药为3条,装药长度为1.2 m,药量合计为27.0 kg,最佳漏斗半径为1.64 m,抵抗线为1.92 m,分层崩矿高度为2.4 m,孔网参数为3.0 m×2.8 m;炸药单耗为0.39 kg/t。