三道庄露天矿SW系列挖掘机远程遥控改造及应用

杜红波,张 超,贾宝珊

(洛阳栾川钼业集团股份有限公司, 河南 洛阳市 471500)

0 引 言

作为工程建设中的重要设备,挖掘机在工业与民用建筑、交通运输、水利水电、矿山采掘以及军事工程等施工中起着极为重要的作用。国内现有的挖掘机基本上采用人工操作方式,要求驾驶员具有较高的驾驶水平,例如平整作业要保证作业精度,需要操作者具有足够的经验和判断力,目测并同时操纵几个手柄才能完成工作循环中的提升、推压、回转等协调操作。作业的劳动强度大,在进行挖掘操作时,操作者需要在视觉和听觉的基础上,依靠经验知识进行推理以对挖掘过程进行控制和监视,体力和脑力消耗极大;另外,工作环境恶劣,常常伴有强烈的震动、噪音和灰尘,有时甚至面临塌方、辐射、爆炸以及化学物等威胁,严重危及工作者的身心健康乃至生命。随着科学技术的快速发展,挖掘机机器人化是未来的发展方向,而无线遥控技术在其中占有十分重要的地位[1-2]。

洛钼集团三道庄露天矿有将近50年的生产历史,矿山工作环境十分特殊,露天采场下有面积达120万m2,空区体积达1800万m3的采空区[3-4]。由于采空区受到长时间暴露以及爆破震动的影响,采空区的位置与界线均发生了改变。原来小空区可能已经因塌落堆积已不复存在,但大多数空区,因原有的矿柱受到剥落与破坏,小采空区会变成大采空区。民采多层空区也可能上下连成一片,成为严重威胁露天开采人员和设备的大采空区[5-6]。虽然采用了各种监测手段,能探明采空区的位置,但实际开采时,如果采用传统设备,万一发生塌陷,有可能发生重大的人员伤亡事故,如2007年9月8日,在露天台阶1402水平南部发生塌陷事故,1台挖掘机塌入地下采空区内;2012年5月,1台潜孔钻机在采场作业期间因台阶塌陷被埋等[7-11]。为了消除安全隐患,实施遥控操作挖掘机的研发,该技术的研发成功将大大扩大挖掘机的使用范围,具有重要的现实意义和推广价值[12-13]。

1 SW系列挖掘机远程遥控改造

1.1 挖掘机远程遥控原理及改造技术

在完全不改动挖掘机本身液压操控系统的情况下,在挖掘机原有的操控手柄和脚踏板上,各增加1个小型的伺服系统,直接驱动手柄和脚踏的动作。该伺服系统,采用模拟量控制,在接收到远程控制信号后,可以精准地将远程控制信号,还原成手柄和脚踏的位移量和速度值,从而控制挖掘机的各种动作。挖掘机远程操控原理如图1所示。本系统的最大特点是不改变原有挖掘机自身的控制系统,只需增加1套此专利涉及的系统,即可将传统挖掘机改造成远程控制挖掘机。针对已投入使用的挖掘机,由于改造成本低,改造工作量小,极易推广使用。挖掘机远程遥控操控器如图2所示。

图2中,左手柄伺服控制系统①安装在挖掘机左手柄上,右手柄伺服控制系统②安装在挖掘机右手柄上,左脚踏伺服控制系统③安装在挖掘机左脚踏上,右脚踏伺服控制系统④安装在挖掘机右脚踏上。左右手柄伺服控制系统①、②通过手柄拔叉⑤分别与挖掘机左右手柄相连;左右脚踏伺服系统③、④通过脚踏联轴器⑥分别与挖掘机左右脚踏相联。

图1 挖掘机远程操作遥控原理

图2 挖掘机远程遥控操控

1.2 远程遥控系统

挖掘机远程遥控主要通过以下5个系统实现:手柄操控系统、脚踏操控系统、动力控制系统、辅助系统、远程操控系统。

手柄操控系统:在挖掘机的操控手柄上,增加1套伺服电机,通过齿轮将电机和手柄联接。远程控制端,在操控手柄下面设置1个电位器,当远程操控手柄电位器时,电位模拟量通过4G网络传送给挖机上的中央处理器,中央处理器将电位模拟量还原成伺服电机的坐标位移,此坐标位移量与远程端的操控手柄一致。通过以上方法,完成挖掘机的左手柄/右手柄动作。手柄遥控系统如图3所示。

脚踏操控系统:在挖掘机的前进/后退脚踏上,装配1个伺服电机,伺服电机通过联轴器传动,分别与左脚踏和右脚踏转动轴相联。远程控制端,在操控手柄下面设置1个电位器,当远程操控手柄电位器时,电位模拟量通过4G网络传送给挖机上的中央处理器,中央处理器将电位模拟量还原成伺服电机的角位移,此角位移量与远程端的操控手柄一致。通过以上方法,实现挖掘机前进/后退动作。

图3 手柄遥控系统

图4 脚踏操控系统

动力控制系统:在发动机的油门拉线上,并联1根油门拉线,此油门拉线由油门伺服电机驱动。在远程控制端油门旋钮下面设置1个电位器,当人工转动电位器时,电位模拟量通过4G网络传送给挖掘机上的中央处理器,中央处理器将电位模拟量还原成伺服电机的角位移,此角位移量与远程端的油门旋钮角度一致。通过以上方法,完成挖掘机的远程油门加减过程。另外,在挖掘机的点火开关和熄火开关电路上,各并联1个继电器,此继电器由中央处理器驱动,分别远程控制挖机的点火/熄火动作。

辅助系统:在挖掘机上设置了发动机转速传感器,发动机水温传感器,发动机机油压力传感器,这些信号统一实时反馈给中央处理器,中央处理器同时根据监测值分别控制各系统,进行报警/限速或紧急停车处理。

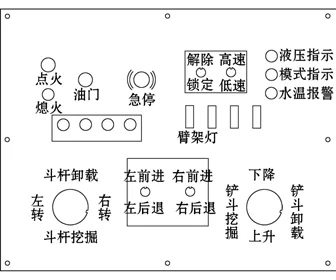

远程操控系统:远程操控系统如图5所示,包括以下功能。点火:非自锁点动按钮;熄火:非自锁点动按钮;油门:自保持模拟量旋钮;急停按键:紧急停止遥控器工作,并使接收机第一时间做出反应,并复位到预设状态;斗杆挖掘/卸载:自复位手柄电位器,电阻值0~10Ω;左转/右转:自复位手柄电位器,电阻值0~10Ω;铲斗挖掘/卸载:自复位手柄电位器,电阻值0~10Ω;大臂上升/下降:自复位手柄电位器,电阻值0~10Ω;高低速切换开关:两位自保持选择开关。

图5 远程操控系统

1.3 无线传输性能指标

(1)无线通讯指标。频率:430~446 MHz;通讯距离:大于1000 m(目视距离);频道间隔:250 k Hz;频道数:64;调制方式:GFSK。

(2)发射机指标。发射功率:10 m W;天线阻抗:50Ω;使用温度:-20℃~+70℃;防水性:IP65;电源:镍氢电池组7.2 V/1650 m A;工作时间:大于8 h。

(3)接收机指标。接收灵敏度:-110 dbm;天线阻抗:50Ω;使用温度:-20℃~+70℃;耐冲击:50 G;防水性:IP65;电源:DC9-24 V(极限:8~32 V)。

2 现场应用效果探讨

2016年3月三道庄露天矿试验改造了2台挖掘机,为满足2017年空区作业需求,2017年又改造完成1台遥控挖掘机。远程遥控挖掘机现场工作情况如图6所示。项目研发成功后,通过无人挖掘机、无人钻机、无人驾驶汽车的高效作业,与2015年相比,多回收残矿82万t,矿石单价以200元估算,新增产值1.64亿元。同时,通过对挖掘机进行远程遥控,保障了工作人员的人身安全,降低了空区塌陷的潜在危险。

图6 远程遥控挖掘机现场作业

3 结 论

洛钼集团三道庄露天采场下具有面积达120万m2,空区体积达1800万m3的采空区。为应对采空区对工作人员带来的潜在威胁,矿山公司对SW系列挖掘机进行了远程遥控改造。在完全不改动挖掘机本身液压操控系统的情况下,在挖掘机原有的操控手柄和脚踏板上,各增加一个小型的伺服系统,直接驱动手柄和脚踏的动作。该伺服系统采用模拟量控制,在接收到远程控制信号后,可以精准地将远程控制信号还原成手柄和脚踏的位移量和速度值,从而控制挖掘机的各种动作。通过无人挖掘机、无人钻机、无人驾驶汽车的高效作业,公司新增产值1.64亿元,同时极大地保障了工作人员的人身安全。该改造项目获得2017年度中国有色金属工业科学技术一等奖。