谈水泥搅拌桩穿透淤泥质夹层的处理方法

李春洁 , 马海彬 (安徽理工大学,安徽 淮南 232000)

0 前言

在经济飞速发展的今天,基础设施项目中公路建设事业也在不断向前发展,公路建设项目及其投资规模不断壮大,在拉动内需、促进经济发展方面具有十分重要的意义。在公路建设中,特别是南方水田改路项目中,经常会遇到软土地基,在软基处理中如何提高路基的承载力,保证公路建设项目顺利进行,成为施工单位面临的一个非常重要的问题。

水泥搅拌桩是利用特制的深层搅拌机械在地基需加固深度范围内进行钻进搅拌,将水泥浆与需加固深度范围内的软土强制充分拌合,使之与软土产生一系列物理和化学变化,经硬化处理后形成具有整体性、水稳定性和足够强度的优质基础。经过水泥搅拌桩法加固后,在地基土中便形成了强度较高的柱状水泥土。这些水泥土体成为地基土的一部分,与地基土形成复合地基,成为桩土承受外荷载的复合基础,可用于提高软土层地基的承载力,减少地基沉降量。该工艺比较成熟,是软基处理的一种有效形式,以其加固费用低且效果好等优势越来越被广泛运用。在梧州207国道工程中该方法主要适用于软土厚度较大(>3.5m)的连续分布路段较长的水田、沟谷路段。

1 项目概况

梧州市207国道东绕城过境公路项目位于广西壮族自治区梧州市万秀区、龙圩区境内,路线区域是广西东南部丘陵地区,属于大蒙山东段。地势南高北低。沿线地貌类型 K1+035.793~K13+050、K13+440~K23+802.627段以剥蚀丘陵地貌为主,地势起伏较大,山体相对高大,地形比较复杂,因受构造和侵蚀作用,“U”形沟谷内有较厚的冲积土,常为水田和旱地。K13+050~K13+440路段为河流冲积阶地貌,主要覆盖第四系冲积层和少许残积层,厚度一般在3~10m,分布均匀,水田范围广,依据设计,该项目软土地基的主要处理方式为采用水泥搅拌桩来处理;K13+240~K13+500路段水泥搅拌桩工艺为湿法施工,桩径为500mm,桩间距为1.2~1.4m,设计桩长为7m,水泥掺量依据试验配合比为21%,水灰比为0.50,现场浆液比重实验测定为1.79g/cm3。水泥用量为72kg/m,喷浆量为不小于60 L/m。设计7d无侧限抗压强度为0.4MPa,28d无侧限抗压强度为0.6MPa,90d无侧限抗压强度为1MPa,该路段复合地基承载力为不小于150MPa。

依据梧州市207国道东绕城过境公路设计图K13+240~K13+500段水泥搅拌桩地质描述和清表后现场挖掘机开仓查勘,发现该水田段原地面以下0~0.6m为褐色耕植土,0.6~4.8m为褐色软塑状冲积淤泥质粘土,4.8m以下为褐色可硬塑状砂质粘性土,并见明显涌水。

2 施工方法及问题分析

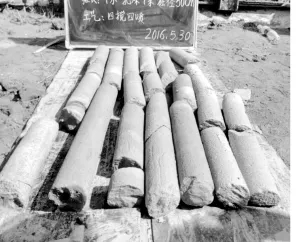

为了解决水泥搅拌桩穿透软塑状淤泥质粘土层问题,施工单位进行了工艺试桩试验,试验依据施工技术规范和现场技术负责人员在珠海横琴新区市政道路的成熟经验采用低搅速(下钻1.2m/min,上提0.8m/min)、高压浆(0.7~08MPa)的方法解决淤泥质粘性土的搅拌桩成桩问题。28d检测,复合地基承载力试验以及单桩载荷试验结果均能够满足设计值要求,但在桩体钻孔取芯中发现:桩体芯样基本完整、坚硬,搅拌基本均匀,呈柱状,部分呈块状,而在0.8~3.0m处胶结差,松散、搅拌不均匀(图1)。

图1 K13+240~500 试桩芯样

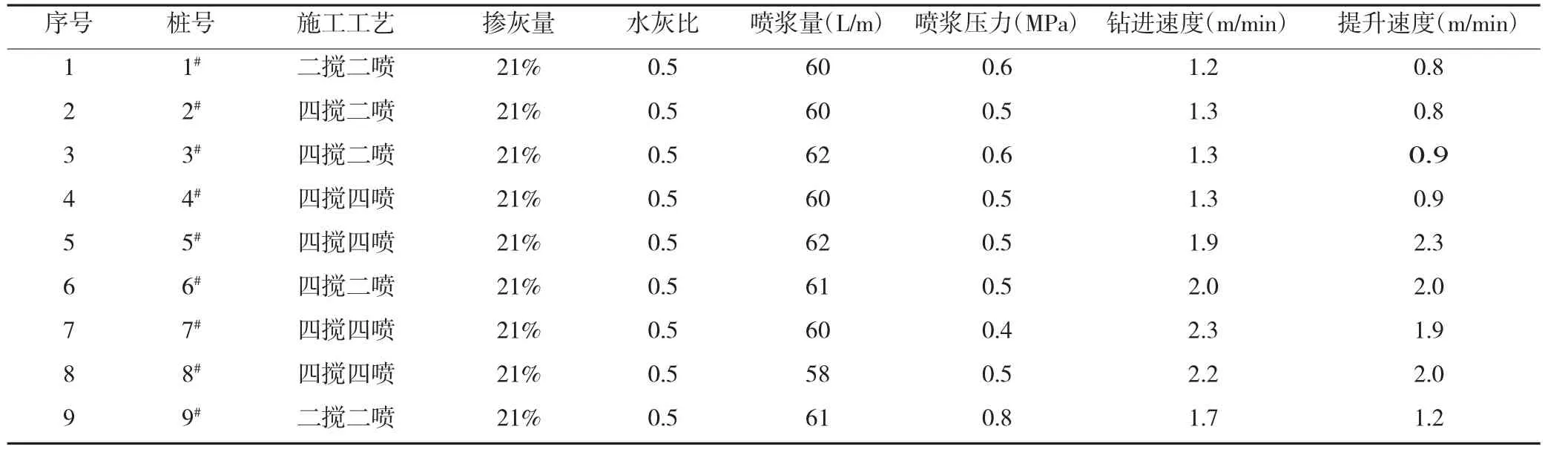

水泥搅拌桩工艺性试验参数 表1

经现场参建各方协商一致同意依据现有试桩取芯结果和开仓查勘成桩结果进行工艺调整。2016年5月17日召开技术分析会,在征求各方意见和建议后综合分析,估计造成桩体芯样在0.8~3.0m处胶结差,松散、搅拌不均匀的原因有搅拌速度过慢、压力过大、钻头叶轮偏少、取芯设备及取芯速度过快等。

3 改进措施

为彻底解决桩体在淤泥质黏土层芯样呈块状、搅拌不均匀的问题。工艺上做了如下改进措施。

①从设备上进行改进,在十字钻头四片叶轮基础上增加两片斜向叶轮,解决因粘稠粘附问题导致浆液结团的问题。

②从搅拌速度上调整,为解决淤泥质层同一断面搅拌不均匀的问题,适当提高搅拌速度,因淤泥质层土的粘性较大,速度过慢则容易形成块状或者团状,浆液形成一段一段,从而形成真空状,因此提高搅拌速度使叶轮充分打散结团浆液和快速切土。但为保证浆液数量,采用复搅进行弥补。

③从施工泵浆压力上进行调整,因喷浆压力过大,导致注入浆量增多,浆液过量时会导致搅拌桩中的含水量增加,这样反而会降低搅拌桩的强度,施工中确保喷浆口压力保持在0.4~0.6MPa,但是根据现场条件,因泵浆较远,所以搅拌池进浆口压力可以调整至0.5~0.7MPa,并严格要求8m桩施工时间不得少于20min。

④为了保证单桩的均匀连续性,增添搅拌土体中的胶结材料。防止取出芯样断、短、散,考虑外掺磷石膏、硼石膏等工艺废料,试验时掺入量按照3%~5%来控制。

4 试验结论

2016年5月17日组织在K13+240~500段重新进行了9根水泥搅拌桩工艺性试验(试验参数见表1:水泥搅拌桩工艺性试验参数)。

2016年5月24日对试桩进行抽芯检测,通过取芯查看芯样成桩质量,不管是二搅二喷还是四搅二喷施工工艺,在桩顶以下1.5m~3m深芯样成型效果较前有所提高,但仍旧不是很理想,但四搅四喷芯样搅拌均匀,成桩效果好,均满足设计要求。

2016年5月30日项目部在暴雨天气过后,对现场剩余四搅四喷水泥搅拌桩进行了钻芯取样,成型效果达到了预期的效果。整个桩芯样品符合单桩桩体的质量评价:I类桩①桩长、桩径满足设计规范要求,整个桩体喷浆均匀,没有断浆现象;②桩体能取出完整的柱状芯样,芯样完整且连续、主要呈柱状或短柱状,局部松散呈块状、饼状或片状;③桩上、中、下段的强度满足设计要求;④所取芯样中柱状加块片状取芯率大于80%。

图2 四搅二喷试验桩

图3 改进后四搅四喷成型效果

从上面的分析中,可见采用改进后的四搅四喷工艺施工的的水泥搅拌桩能满足设计及规范要求。

5 结语

水泥搅拌桩施工是软基处理的一种常用方法,也是一种有效方法,但施工质量较难掌控。为确保工程整体施工质量,必须对水泥搅拌桩的施工过程进行严格的管理与控制,若是不能及时排除隐患,将对整个工程的施工质量产生严重影响。通过梧州市207国道公路工程项目实例,发现解决水泥搅拌桩在软塑状冲积淤泥质粘土下保证施工质量的方法,并通过试桩试验,证明了该方法的可行性,为同类工程施工积累了宝贵的经验。