复杂工艺管道蒸汽伴热转型热水伴热应用简析

丁海燕

[摘要]文章主要通过对南京某工厂工业管道蒸汽伴热与热水伴热比较分析,说明热水伴热对原材料的节省,生产成本的降低,生产效益的增加所起的作用。

[关键词]复杂管道;蒸汽伴热;热水伴热;分析 文章编号:2095-4085(2018)05-0110-02

随着我们国家的工业化大生产的蓬勃发展,生产过程有许多物料对温度都有一定的要求。目前常用的伴热是蒸汽伴热,但蒸汽伴热不能消耗生产过程的产生的低温余热,浪费资源且不節能。现结合南京某工厂的实际案例将管道蒸汽伴热与热水伴热进行分析比较,进而说明热水伴热在生产过程中的经济性及节能性。

1 南京某工厂烷基苯第三套联合装置

现有蒸汽伴热系统概况

南京某工厂烷基苯第三套联合装置经过多年的不断建设,冬季消耗的蒸汽量最大可达到6t/h。烷基苯第三套联合装置给管道加伴热和保温部件包括:炉区管道、氢气管道、存储运输罐装区管道、苯输配管道等。该装置的管道伴热和保温选用了蒸汽伴热,而蒸汽伴热在生产运行过程中消耗的资源成本大,同时也产生了很大的能源浪费。

2 烷基苯第三套联合装置工艺伴热管

道蒸汽量和热水消耗量计算

为了充分利用低温余热,考虑对烷基苯第三套联合装置实施了”蒸汽伴热改热水伴热”措施,初步方案为利用烷基化单元的低温余热将原先采用的蒸汽伴热取暖的伴热形式更改为热水伴热取暖的伴热方式,通过技术改造措施装置对余热进行提取,加热的热媒水供给装置工艺管线伴热,利用余热替代蒸汽伴热。

2.1 散热损失计算

散热损失计算公式如下。式中,q:散热量,kJ/m2 h;t0:管内流体的温度,℃;t1:环境温度,℃;λ:导热系数,kJ/mh℃;d1:保温层外径,m;d0:保温层内径,m;r1:材料热阻,m2h℃/kJ;r0:表面热阻,m2h℃/kJ;■:表面散热系数,kJ/m2h℃。

计算散热量时采用热水和蒸汽温度分别为温度90℃和160℃,通过公式(1)可计算出蒸汽伴热散热损失和热水伴热散热损失。

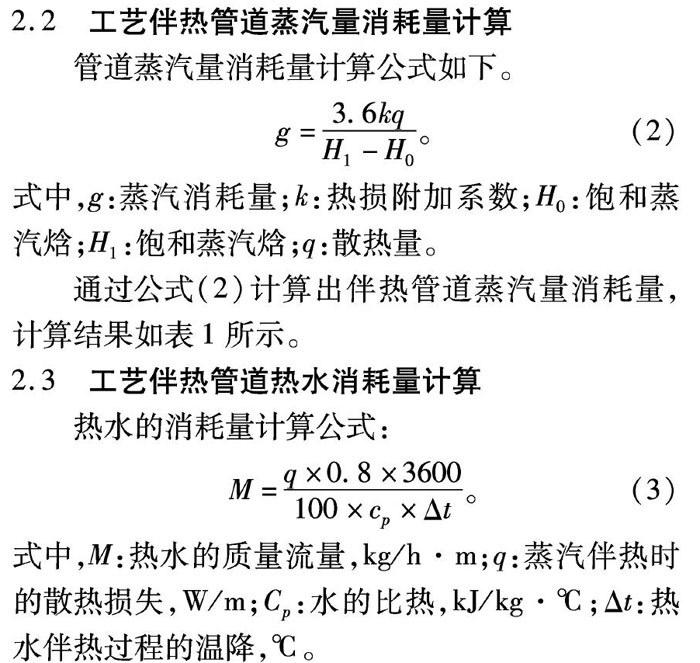

2.2 工艺伴热管道蒸汽量消耗量计算

管道蒸汽量消耗量计算公式如下。式中,g:蒸汽消耗量;k:热损附加系数;H0:饱和蒸汽焓;H1:饱和蒸汽焓;q:散热量。

通过公式(2)计算出伴热管道蒸汽量消耗量,计算结果如表1所示。

2.3 工艺伴热管道热水消耗量计算

热水的消耗量计算公式:式中,M:热水的质量流量,kg/h·m;q:蒸汽伴热时的散热损失W/m;Cp:水的比热,kJ/kg·℃;△t:热水伴热过程的温降,℃。

通过公式(3)计算出工艺伴热管道蒸汽量消耗量。其计算结果如表1所示。

2.4 蒸汽伴热与热水伴热分析

通过相应公式的计算及比较可以看出,蒸汽伴热散热量耗损明显大于热水伴热散热量耗损,在正常使用中节能至少20%。由此可见,热水伴热替代蒸汽伴热经过合理设计与转型,能够节约能源,提高企业的生产效益,在企业发展和市场竞争中具有一定的优势和竞争力。热水伴热时,热水的流速范围为0.5~3m/s,对较长的管线需设多个给水点和回水点。在定量热水供热的状态下,热水流速的大小取决于供回水间距,回水间距越长流速越快,回水间距越短流速越小。考虑到被加热的对象为常温介质,回水温度通常达到80℃左右就能够满足需求,所以在设置时回水管道一般在100~150m左右,如此就能够确保热水与介质之间的传热,又能够降低热水消耗量,节约能源。

由计算表1可以看出,当烷基苯第三套联合装置生产正常时,每小时用于生产所需物料输送的伴热将耗用1.0MPa蒸汽3.28t。烷基苯第三套联合装置由蒸汽伴热转型成热水伴热存压闭式循环系统,系统只有在生产过程中向外输配热水,当热量达到生产需求时,系统自行转换成内部循环,正常工作时仅需补充少量蒸发损耗的水量即可。由此看出,蒸汽伴热转型热水伴热能够降低管道热能量的消耗,节约能源,降低了生产运营成本,能够为企业提高经济效益。

3 结语

利用低温余热蒸汽伴热改热水伴热的研究和应用,使用热水伴热将大大减少伴热蒸汽消耗量,降低装置综合能耗,同时也可解决现场的“跑冒滴漏”现象,降低了维护费用。所以在炼化厂区推广应用热水伴热是很有必要的,而且是可行的。