PLC控制系统在带式输送机设计中的应用

吴利群

(阳煤集团新景公司调度室, 山西 阳泉 045400)

引言

为了实现开采后的煤炭运输快速、安全、高效,要求输送机设备拥有装载量大、远距离、高运速的特点。PLC自动化控制系统可以实现带式输送机在井下恶劣的工作环境中,有效对输送机运行状态进行实时监控[1-2],确保输送机在运载负荷与运行速度达到最佳状态,保证井下煤炭正常生产。

1 输送机工作原理

带式输送机由胶带机的结构形式及使用条件等特征可分为不同类型。带式输送机是由挠性输送带作为物料承载件和牵引件的连续输送设备。输送带既是牵引机构又是承载机构,用旋转的托辊支撑,运行阻力较小。主动滚筒在电动机驱动下旋转,通过主动滚筒与输送带之间的摩擦力带动带及带上的货载一同连续运行,当货载运到端部后,由于输送带换向而卸载。利用专门的卸载装置也可以在中部任意卸载。具体结构如图1所示。

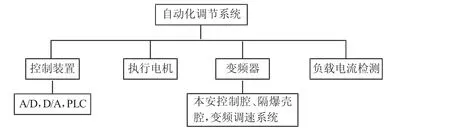

2 自动化调节系统硬件组成

控制装置、执行电机、变频器和负载电流检测等几部分构成带式输送机的自动化调节系统,结构如图2所示。

1)控制装置为研华UNO-2172-C22E可编程控制器。保持整体连线(主要是输入输出接口与现场总线)的通讯畅通,以便实时把控带式输送机的启动开车预警、停车、常规保护、故障类别指示功能。变频器为4台昇森1-90kW变频器变频调速装置。其主要作用是通过控制交流电动机的驱动,从而达到电动机的软启动、软停车。

2)交流电机4台(4×250 kW)。利用A/D模块搜集带式输送机的交流信号,传输到PLC,软件分析过后,计算输送机的负荷情况,将控制信号输出到D/A模块,修正带式输送机的运转速度,确保输送机运转处于最佳状态。

图1 带式输送机结构图

图2 自动化调节系统结构图

3 PLC控制系统设计

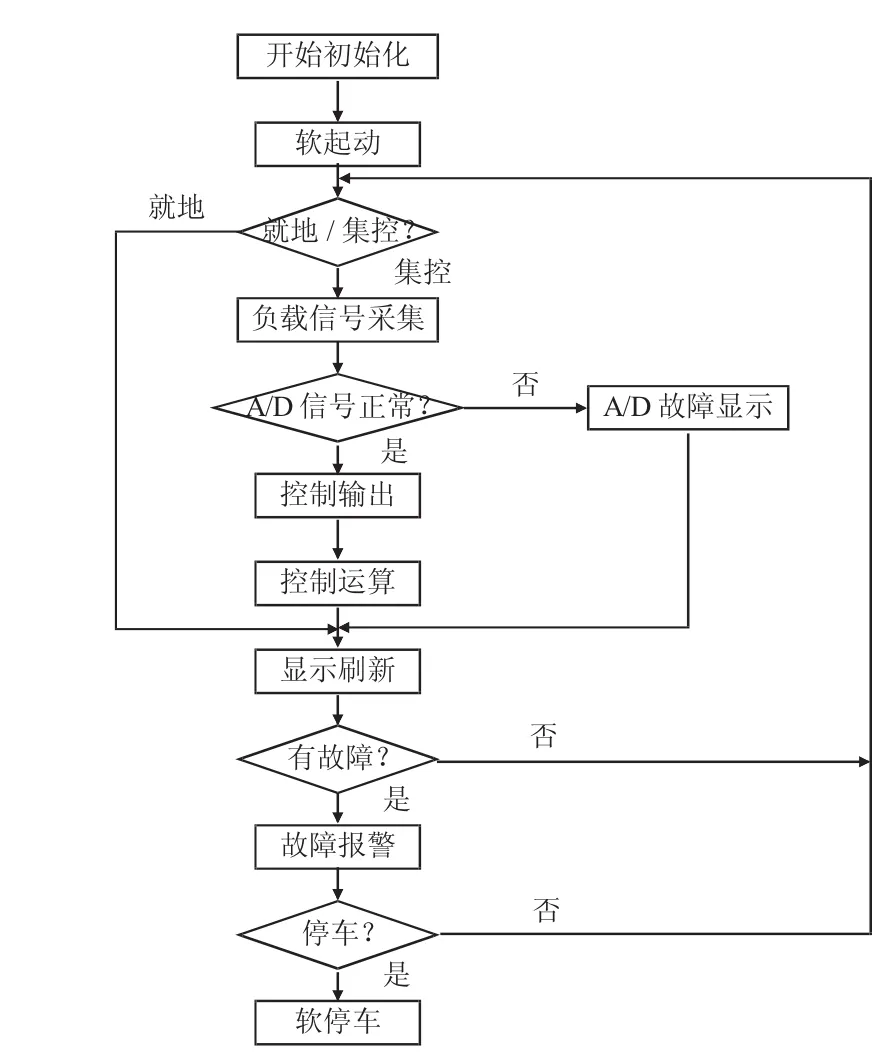

D/A、A/D转换器和PLC共同组成了输送机自动反馈系统的控制装置,PLC是专门针对工业应用设计的装置,控制着整个系统,主要用于输入输出之间的逻辑转换。下页图3为PLC控制系统软件的流程图。

1-90kW变频器采用就地和远程两种控制方式,而且可以互相切换,两种控制方式都可以判断系统是否处于正常运转状态。当系统出现非正常状态时,变频器将信号输出给控制器,控制器进而输出相应的应急信号。

4 现场试验

将此系统应用于某煤矿的730/1号、730/2号带式输送机进行工程试验。该矿煤层厚度平均为10.01m,倾角为4°,采用综合放顶煤法采煤。该矿井西部为煤炭铁路集运站,距该站距离为8 km,东部为井坪镇,南部为太原市,北侧为大同市,铁路公路贯通,运输方便,交通便利。

4.1 带式输送机参数说明

730/1号带式输送机型号为SJ-44SDJ-44,运煤量为850 t/h,输送带长度为600 m,坡度为7°,采用660 V的额定电压,230 A的额定电流,电机型号为S200L-2。730/2号带式输送机的型号为STJ-120×2 200,运煤量 1 200 t/h,带长 600 m,坡度为 8°,相应的输送量额定电压、额定电流为660 V、230 A,电机型号为S300L-2。

图3 PLC控制系统软件流程图

4.2 试验主要控制因素

试验内容主要包括:电动机在运转过程中载荷与电流的关系;电动机控制频率对运转速度的影响;根据以上的试验结果,现场通过控制输送机自动化调节系统,实现带式输送机的启动和停车,再以实际操作结果为依据,验证自动化调节系统对带式输送机控制的精确度与灵活性。

4.3 试验控制系统相关参数设置

根据以往经验,把变频器上控制输出速度的设备运行频率稳定在0~60 Hz以内;控制系统里负责开始和停止的电动机时间上限为18 s,而且相应的配备对过大电流、电压不足、设备漏电、载荷过重、电压过大等危险因素的隐患排除功能。具体实验内容是获取750生产线1号和2号带式输送机的电流信号,以此为根据来判定带式输送机的运转状态,根据输送机的运转状态,相应地改变输送机的运行速度。带式输送机发出的电流信号、获取电流信号的时间段,有利于系统灵敏度的调节与控制。

4.4 验证结果分析

通过将此PLC控制系统安装在带式输送机控制器上,结果表明,考核的输送机控制频率、运转速度、载荷与电流等参数均处于安全域内。具体参数表现如下:输送机载荷与皮带张力在正常运转时相对摩擦力保持在一定范围内,避免产生打滑。PLC控制系统将启车拉紧信号、停车信号输出给液压拉紧装置,液压拉紧装置将信息反馈回预张紧信号、张紧正常信号、张紧故障信号等。如果张紧没有达到正常状态,控制系统会自动发出停机信号并报告故障,以免输送带过度损耗。PLC控制系统的应用增加了带式输送机运转的安全性与稳定性,降低带式输送机启车时对其他电气设备的干扰,延长了输送机的使用时间,极大地增长了生产效率。

5 结论

带式输送机自动化调节系统在某矿现场应用后取得良好的效果。它的主要功能为实时获取现场数据信息、监测输送机运行状态、分析自动化故障、报告运行参数以及数据库多项操作和报警提示等。根据输送机反馈信号来针对性地加快或者减缓输送机运转速度,实现速度与载荷的最佳配合。