电牵引采煤机在线监测与故障诊断系统研究

弓华忠

(山西西山煤电股份有限公司西曲矿劳资科, 山西 古交 030200)

引言

目前,我国煤矿对采煤机要求的特点为功率大、可靠性高等,但由于技术还存在问题,所以采煤机的可靠性一直得不到有效的保障。为了有效的提高采煤机工作的可靠性及稳定性,采取对采煤机的各项状态进行在线监测的方式,以实时了解采煤机的工作状态,对故障做出比较精确的预测或者是在故障发生后能够定位故障位置[1]

1 采煤机故障分析

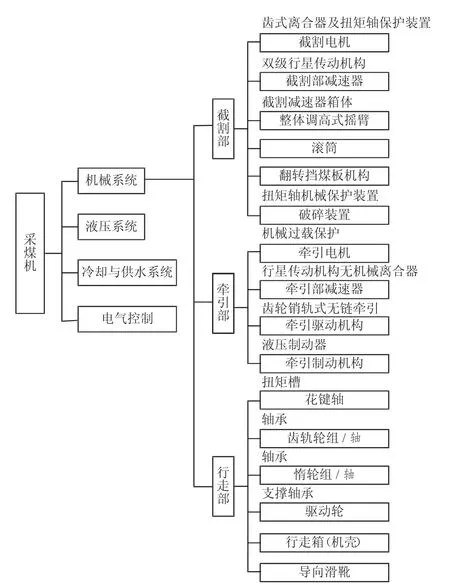

如图1所示,电牵引采煤机主要由四部分组成,分别是电气控制系统、液压系统、机械系统以及冷却与供水系统。通过现场经验可以确定液压和冷却这两个系统由于主要部件是管路所以可以通过对其管路的压力实时监测进行故障分析。而电气和机械部分由于组成部分比较多,故障发生的可能性也是千变万化所以对这两个部分的故障诊断难度比较大。

通过查阅相关资料,将采煤机的机械部位常见故障分为两类。这两部分分别是可以运动的部位和不可以运动的外壳。可以运动的部件主要有齿轮、轴承等。关键壳体主要有牵引箱、行走箱等的外壳。可能出现的问题也是千奇百怪,比如说转动类的出现松动、不对称、轴变形等一系列问题。而在轴承类里有磨损、缺乏润滑油等;齿轮可能出现的故障有磨损、偏心、齿距配合不好等;而涉及到壳体的主要是密封性不好,或者是在使用的过程中出现裂纹等。上面提到的这些故障的出现都会对采煤机的正常运行造成不同程度的影响。主要的表现形式为机械不稳定、电气方面的电压电流反常等。

为了能够在采集尽量少的信息的情况下得到更多的信息,这里经过多次分析和实际经验最终决定采集现场温度、振动、管道压力、电气参数等。通过采用各种先进的算法和分析技术获得采煤机的实时工况,比如说油液分析技术、噪声监测监控技术、超声波探伤等。将不同的信号结合起来,充分的发掘他们所携带的信息。采用的算法包括在贝叶斯基础上的决策,线性和非线性的识别方法、利用概率的方法来做出判断、小波分析法、几何算法等。还利用了涉及到人工智能的方法比如说模糊逻辑和基于专家系统和神经网络的故障诊断方法,用来判断采煤机是否出现故障,或者是多故障的预测[2]。

图1 电牵引采煤机组成

2 故障诊断系统方案设计

如下页图2所示为采煤机在线监测与故障诊断系统整体框架图。从图中我们可以看出整个系统主要由两大部分组成,他们分别是用于测试故障的子系统和用于信息采集和处理的子系统。测试子系统主要工作是用于检测采煤机的各项电气或者是机械参数。比如说电流、电压、以及各项部件工作时的温度等参数。而机械部件的参数包括振动、温度、液压系统各个管路的压力参数等。图中所指的定期离线无损检测方式主要是针对一些比较容易出现故障或者是经常磨损的器件,比如说轴承类的或者是关键的壳体等。通过对这些器件定期的进行监测可以方便的获得实时健康数据,方便以后的状态分析和经验积累。第二部分子系统的主要任务是对其他系统已经获得的数据进行记录,处理以及对比,按照预定的相关标准或者是算法函数进行计算,最后获得信号的时域或者是频域的分析结果,然后对其进行进一步的智能预测和状况趋势分析。从而得出采煤机的整体评定、维护决策和部件评定等。给维护人员一个方向性的指示[3]。

图2 采煤机故障诊断系统原理框图

3 系统关键技术

目前,我国的采煤机在线故障诊断技术刚刚起步,在对故障和各项参数之间联系的研究上缺乏足够的经验,还停留在对各项数据单独分析的阶段,很难实现故障预测以及发生故障后对故障的精确定位和定量检测[4]。

3.1 提取故障特征信号

由于采煤机工作状况的实时变化导致转速也是实时变化,而负载的变化又会带来大量的摩擦和撞击,这样就造成了大量噪声的产生,在对采煤机进行在线监测和故障诊断中,很重要的一步就是将采集到的信号进行降低噪声的处理,这样处理就是为了保证收集到的信号时真是可靠的,能够用于后续处理。目前能够对信号进行处理的方法比较多,比如说小波分析算法、神经网络算法等。但是这些算法在实际应用上还是存在一定的片面性,不能够完全满足实际应用的需求。

由于采煤机在工作时发生的故障信号属于实时变化的噪声,所以一般用于处理平稳信号的算法是不适用的。比如说小波滤波、卡尔曼算法等,目前比较好用的算法只有自适应滤波算法。当采煤机在运行的过程中有故障发生时由于各个部件的物理结构不同,工作方式不同以及固有的振动频率也不同,所以收集到的信号里会在各个不同的频率段。由于这些信号里掺杂了好多不规律的,不符合高斯分布的以及不是线性的信号成分,所以利用传统的手段进行信号分析是行不通的,为了更好的对采集到的信号进行分析,我们必须研究不平稳非线性信号的处理方法,将这些信号从原始信号里提取出来,然后再去对我们需要的信息进行分析。由于信号的主要特征包括频域和时域,所以我们可以从这两个方面着手,利用小波分析将正弦信号里面包括的各种信号进行归类处理,然后通过将同一个频带里的信号进行能量比较,这样便能够对信号进行有效的处理。

3.2 多信息融合的安全评价

为了更加全面的检测出采煤机的工作状况,我们采用多种传感器同时采集多方面的信号进行综合分析。利用大数据处理技术将传感器上传的大量数据进行分析,以得到更加精确的运行状态信息。在电机控制方面通过结合电压、电流、以及转速、温度和振动等一系列信号就可以得出采煤机实时的状况。

3.3 支持向量机的智能故障诊断技术

近几年,随着人工智能的发展在智能诊断故障方面的技术也得到了飞速的发展,设备在运行时通过检测振动信号便可以得出许多结论,而建立在对振动实时监测监控的技术上我们发展出了新一代的监控技术。利用人工智能算法将各种振动信号进行综合比较处理后便可以得到设备的状态信息。

目前,我们所面临的问题是能够用于实验的样本比较少,在工作面实际生产中变数比较大,所以我们想到采用向量机的方法来解决这方面的问题。向量机在解决高维度、工况变化比较多以及样本少的情况具有很大的优势[5]。

4 结语

通过实际测验,在线故障诊断监测系统在一定程度上满足设计要求,对采煤机在运行时的状况能够基本监测,同时利用预设的专家系统,还能预测一些比较常见的问题。