两相乳化法制备球形Ziegler-Natta催化剂的影响因素及其催化丙烯聚合性能研究

李明凯,熊国荣,王 竞,姜 涛,李 健

(1. 天津科技大学化工与材料学院,天津 300457;2. 中国石油辽阳石化分公司烯烃厂,辽阳 111003)

聚丙烯是五大通用树脂之一,它具有无毒、易加工、热稳定性好、可循环再利用等优点,被广泛地应用于工农业、科学研究、日常生活等领域.催化剂是聚丙烯工业的核心,其发展变化对聚丙烯工业的进步产生了深远影响[1].目前常用的聚丙烯催化剂主要有Ziegler-Natta(简称 Z-N)催化剂、茂金属催化剂和非茂金属催化剂,其中Z-N催化剂处于主导地位[2].

随着聚烯烃生产技术的发展,对催化剂颗粒形态的要求程度越来越高,尤其是气相聚合工艺,要求催化剂呈球形或者是类球形,因此研究球形聚丙烯催化剂至关重要.丙烯聚合球形 Z-N催化剂的常用制备方法有两种:一种首先制备球形 MgCl2载体,然后在低温下负载 TiCl4并加入给电子体等,反应得到最终催化剂.由于载体成型与活性组分负载是分别进行,因此可称为“两步法”.该类催化剂的优点是预制载体形态可控、球形度好,因此得到的催化剂表面光滑、颗粒形态好[3-4].另一种与之对应的则可称为“一步法”,此法以一种镁化合物为起始原料,先将其在特定体系中溶解得到混合溶液,然后向上述混合溶液中滴加 TiCl4,缓慢升高体系的温度使之发生化学反应而破坏溶解体系,进而析出催化剂粒子[5].在升温过程中加入给电子体达到调整催化剂立体定向能力的目的.因为活性组分 TiCl4是在载体形成的过程中同步负载于其上,所以称为“一步法”.这种工艺的特点是无需预制载体、反应步骤少、工艺简单.

在传统催化剂的制备过程中,无论是“一步法”还是“两步法”,均存在载钛温度低、四氯化钛用量大的缺点,不利于节能和环保.为了克服上述缺点,Peter等[6]提出一种乳化法制备球形催化剂的新工艺.该方法制备的催化剂表面光滑、球形度好、粒度分布窄,同时其载钛温度可提升至室温,且四氯化钛用量显著降低.本课题组前期也对两相乳化法制备球形聚丙烯催化剂进行了初步探索[7],但与目前本领域大多数课题组类似,前期研究集中在对催化聚合行为的分析和评价,缺少催化剂制备条件对粒度形态影响规律的探索.本研究主要针对催化剂制备环节,系统考察脂肪醇种类及用量、升温速率、卤代烃种类等工艺条件,揭示其对所得催化剂颗粒形态的影响规律,并对催化剂进行丙烯聚合评价.

1 材料与方法

1.1 试剂与原料

二正丁基镁溶液(浓度1mol/L,庚烷溶剂)、邻苯二甲酰氯,分析纯,美国 Aldrich试剂公司;聚甲基丙烯酸甲酯、T803B降凝剂,工业品;其他试剂为分析纯,均购自天津江天化工技术有限公司,并在使用前均经分子筛干燥.丙烯,聚合级,中国石油大港石化公司;氮气(纯度 99.999%)、氢气(纯度 99.99%),天津四知气体有限公司.

1.2 催化剂的制备

在氮气的保护下,将脂肪醇加入到预先经氮气置换的三口瓶中,并向其中逐滴加入二正丁基镁的庚烷溶液,温度保持在 0~10℃.待滴加完成后,搅拌10min,开始升温至60℃,在60℃维持30min,滴入邻苯二甲酰氯,滴加结束后搅拌 20min,再加入氯代烃,搅拌 15min,得到淡黄色的母液,冷却母液至室温,待用.

在氮气保护下,向预先经氮气置换的反应器中加入甲苯和TiCl4,搅拌混合并冷却至0℃,然后利用蠕动泵向其中滴加母液,进行载钛反应.滴加完成后,加入聚甲基丙烯酸甲酯/T803B复配表面活性剂,反应 30min.通过程序升温缓慢升温至 90℃,在 90℃温度下反应 30min,形成球形催化剂的悬浮液.依次经过甲苯、正癸烷、正己烷洗涤,最后通过真空干燥得到具有良好形态的球形聚丙烯 Z-N催化剂,命名为EC,各催化剂样品制备条件见表1.

1.3 催化剂分析表征

催化剂粒度的测试:使用英国马尔文公司Mastersizer 2000型激光粒度仪测试粒度,用正己烷作为分散剂,粒径分布 SPAN值定义为径距,其计算公式为

式中:D10、D50、D90分别为样品的累计粒度分布百分数达到10%、50%、90%时所对应的粒径.

表1 催化剂的制备条件Tab. 1 Preparation conditions of catalysts

催化剂形貌的观察:使用日本电子 JSM-7800F型热场发射扫描电子显微镜(SEM)获取.

催化剂元素分析[8]:采用紫外分光光度计,绘制标准曲线,通过测定钛的吸光度,计算钛的质量分数;用硫酸溶解催化剂,通过标准溶液的滴定,计算催化剂中镁、氯的质量分数.

催化剂酯含量的测定[9]:将催化剂溶解萃取,利用气相色谱仪(GC)测定,计算酯的质量分数.

1.4 丙烯催化聚合反应及产物性能

在 1L聚合釜中,经高纯氮气置换后,向釜内依次加入 50mL己烷、3.0mL 1.0mol/L三乙基铝的己烷溶液、2.0mL 0.1mol/L环己基甲基二甲氧基硅烷的己烷溶液和 10.0mg催化剂.关闭聚合釜,开动搅拌,升温至 70℃时,通入一定量的氢气,再通入530g的液态丙烯,通过质量流量计可计算丙烯的加入量,反应 2h后开始降温,卸压出料.向产物中加5.0mL酸化乙醇,终止聚合链末端反应.产物用水洗2次,乙醇洗2次,60℃真空干燥至质量恒定.

聚丙烯堆密度的测定:采用堆积密度计检测聚合物的堆密度,根据聚丙烯的质量与盛样器的容积之比计算聚丙烯的堆密度.

聚丙烯等规度的测定:采用沸腾的正庚烷抽提的方法,称取一定质量干燥的聚丙烯进行抽提,根据抽提后的质量与称取的质量计算聚丙烯的等规度.

2 结果与讨论

2.1 脂肪醇的种类对催化剂颗粒形貌的影响

在球形 Z-N催化剂的合成过程中,脂肪醇的主要作用是和二正丁基镁生成烷氧基镁,并进一步与邻苯二甲酰氯反应生成内给电子体,因此脂肪醇的种类直接影响内给电子体的结构.使用正己醇、正辛醇、异辛醇合成 3种不同的 Z-N 催化剂(EC-1、EC-2、EC-3),考察脂肪醇的种类对催化剂颗粒形貌的影响.通过SEM观察催化剂的形貌,结果如图1所示.

图1 采用不同种类脂肪醇制得催化剂颗粒的SEM图像Fig. 1 SEM photograph of the catalytic particles prepared with different fatty alcohols

从图 1可以看出:由异辛醇合成的 Z-N催化剂具有良好的球形颗粒形貌,而使用正己醇、正辛醇合成的催化剂形貌不规则,为异形颗粒.其主要原因有两个方面:一是正辛醇和正己醇与烷基镁所形成体系的黏度较大,在接触载钛反应中,无法及时分散,使得催化剂的粒型较差.二是内给电子体对催化剂的形貌起到一定的乳化作用,在复配乳化剂的作用下,乳化效果更为显著,经乳化后的液滴保持了良好的球形形貌.而异辛醇与邻苯二甲酰氯形成邻苯二甲酸二辛酯,具有较好的乳化效果,正己醇、正辛醇与邻苯二甲酰氯所生成的内给电子体的乳化效果相对较差.

2.2 异辛醇用量对催化剂性能的影响

在合成球形 Z-N催化剂的过程中,异辛醇的用量对催化剂的性能也有一定的影响,可以通过改变异辛醇的用量来调整异辛醇与二正丁基镁的物质的量比.现分别采用醇镁物质的量比为 2.2、2.5、2.8合成了 3个催化剂(EC-3、EC-4、EC-5),其元素及酯含量分析见表2.

表2 不同醇镁物质的量比下制得催化剂的元素及酯含量数据Tab. 2 The content of the elements and ester in the catalysts prepared with different molar ratio of alcohol/magnesium

由表2可知:异辛醇的加入量对酯含量的影响较大,而对其他元素含量几乎没有影响.随着异辛醇用量增多,酯含量是逐渐减少的,而钛、镁、氯这3种元素的含量比较稳定.可以通过改变异辛醇的用量,从而改变酯的含量.由于异辛醇比例过大,在后续载钛过程中会消耗更多TiCl4,副产物异辛氧基钛更多,使得酯含量减少.

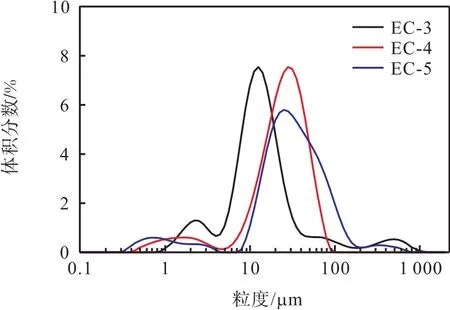

异辛醇的用量对球形 Z-N催化剂的粒度分布也有一定的影响,见表3和图2.

表3 不同醇镁物质的量比下制得催化剂的粒径数据Tab. 3 Particle size of catalysts prepared with different molar ratio of alcohol/magnesium

图2 不同醇镁物质的量比制得催化剂粒径分布图Fig. 2 Particle size distribution of catalysts prepared with different molar ratio of alcohol/magnesium

通过表3和图2可知:醇镁物质的量比为2.5时获得较好的粒径分布.伴随着醇镁物质的量比由 2.2增加到 2.8,Z-N 催化剂颗粒的平均粒径(D50)由12.1µm 增大到 28.5µm,其中 SPAN 值由大变小再变大,在醇镁物质的量比为2.5时催化剂的SPAN值最小,粒径分布较窄,细粉含量较少.其原因是当醇镁物质的量比为2.2时,异辛醇的量较少与烷基镁没有反应完全,导致有少量的烷基镁存在母液中,其与TiCl4接触后局部反应放热剧烈,使颗粒停止生长,造成细粉较多.而醇镁物质的量比为 2.8时,异辛醇的量多,母液的相对黏度较大,对颗粒的乳化效果更加明显,所以会导致大颗粒的产生.

异辛醇的用量对催化剂颗粒形貌的影响如图 3所示.

图3 不同醇镁物质的量比制得催化剂颗粒的SEM图像Fig. 3 SEM photograph of the particles of catalysts prepared with different molar ratio of alcohol/magnesium

由图 3可知:催化剂的形貌都具有良好的球形度,因为异辛醇也具有表面活性剂的特性,所以催化剂的球形度都比较好.但是部分催化剂出现破裂的状态,随着异辛醇用量的增多,催化剂破裂的越严重.原因是由于异辛醇的量过多,在载钛时与 TiCl4反应放出大量的热,同时生成HCl和异辛氧基钛.由于HCl及异辛氧基钛均与TiCl4有较强的亲和力,倾向于从微乳液滴向外扩散,降低乳液体系的稳定性,进而影响Z-N催化剂颗粒的形貌,导致催化剂破裂.

2.3 程序升温对催化剂颗粒形貌及粒径的影响

由于温度对催化剂的晶核析出和生长有着很大的影响,升温速率快会导致催化剂的破裂,分别采用0.33℃/min和0.20℃/min的升温速率合成两种催化剂(EC-4、EC-6),其 SEM 结果如图 4所示.通过对比可以发现,这两种催化剂都具有良好的球形度,但是程序升温速率快的催化剂破裂严重,而升温速率慢的催化剂呈现优异的球形体.原因是升温速率越快颗粒生长的速率就越快,同时颗粒吸收的能量越快,导致颗粒停止生长,从而催化剂破裂.因此,较小的升温速率有利于催化剂的生长,有利于形成具有良好颗粒形态的球形Z-N催化剂.

图4 不同升温速率下制得催化剂颗粒的SEM图像Fig. 4 SEM photograph of the particles of catalysts prepared at different heating rates

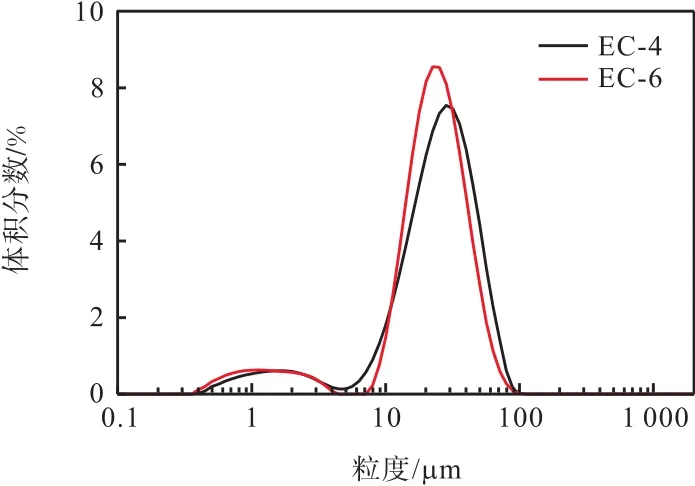

程序升温对催化剂粒径分布的影响见表 4和图5.结果显示,程序升温速率缓慢时催化剂的平均粒径比较小,而程序升温速率比较快的催化剂平均粒径相对比较大.这对改善 Z-N催化剂粒径分布有着重大的意义,在工业中对粒径范围有着明确规定,所以可以通过改变程序升温速率来改善粒径.

表4 不同升温速率制得催化剂的粒径数据Tab. 4 Particle size data of the catalysts obtained at different heating rates

图5 不同升温速率制得催化剂的粒径分布图Fig. 5 Particle size distribution of the catalysts obtained at different heating rates

2.4 氯代烃的种类对催化剂颗粒形貌及粒度的影响

在 Z-N催化剂的制备过程中,常添加一种氯代烃进一步对催化剂乳化,使催化剂形成具有良好形态的球形体,氯代烃对催化剂形成表面光滑的球形体有重要的作用.采用物质的量均为 0.11mol的 1-氯丁烷、1-氯己烷、1-氯-2-甲基丙烷合成 3种不同的催化剂(EC-6、EC-7、EC-8),其形貌如图6所示.

图6 不同氯代烃制得催化剂颗粒的SEM图像Fig. 6 SEM photograph of the catalysts obtained by using different chlorinated hydrocarbons

通过 SEM 图像的观察可以看出 Z-N催化剂均为良好的球形体,表面光滑.在催化剂晶核生长的过程中,不同种类的氯代烃对催化剂都起到了一定的乳化作用,但是对催化剂的形貌影响并不明显.

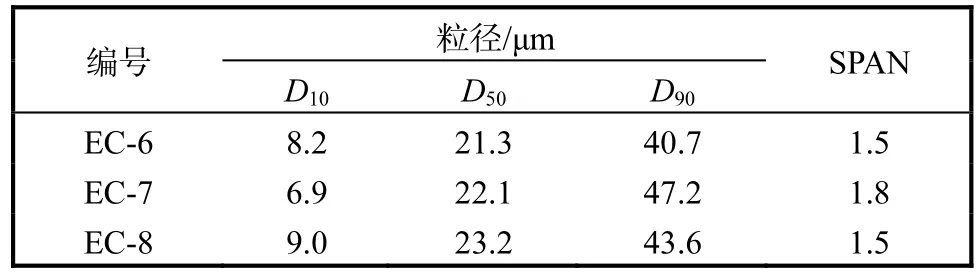

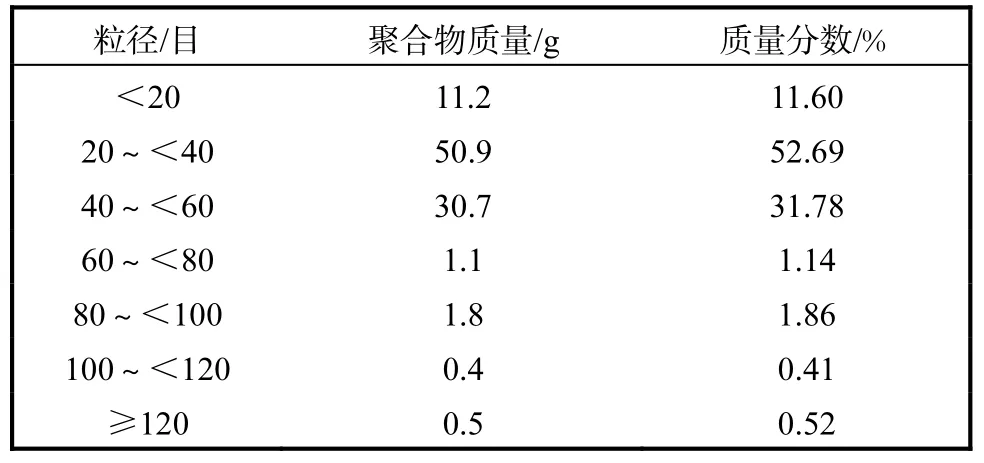

氯代烃种类对催化剂粒径分布的影响见表 5和图 7.结果表明,所制备催化剂的粒径分布都比较均匀,SPAN值较小,粒径分布比较窄,平均粒径也是很相近.可以得出不同的氯代烃对催化剂粒径分布没有明显的影响,因此在制备 Z-N催化剂时可采用价格低廉的氯代烃.

表5 使用不同氯代烃制得催化剂的粒径数据Tab. 5 Particle size of the catalysts obtained by using different chlorinated hydrocarbons

图7 使用不同氯代烃制得催化剂的粒径分布图Fig. 7 Particle size distribution of the catalysts obtained by using different chlorinated hydrocarbons

2.5 丙烯聚合催化剂的性能

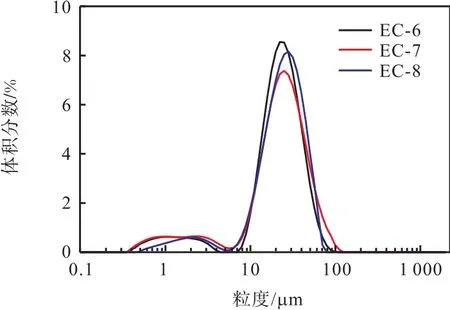

通过初步条件摸索,选择球形度较好的3个催化剂 EC-6、EC-7、EC-8进行聚合评价.在常压下,氢气用量 1.5L,反应温度为 70℃,Al/Ti物质的量比为200,反应时间为 2h,加入 530g的丙烯进行聚合反应,同时测定催化剂的活性(每克催化剂催化产生聚丙烯的质量),并对聚合物进行表征.其数据见表6.

表6 EC催化剂聚合性能分析Tab. 6 Analysis of the polymerization performance of EC catalyst

由表 6可知,EC-6催化剂的活性最高且等规度较好.聚合物堆密度符合工业聚丙烯产品的要求.

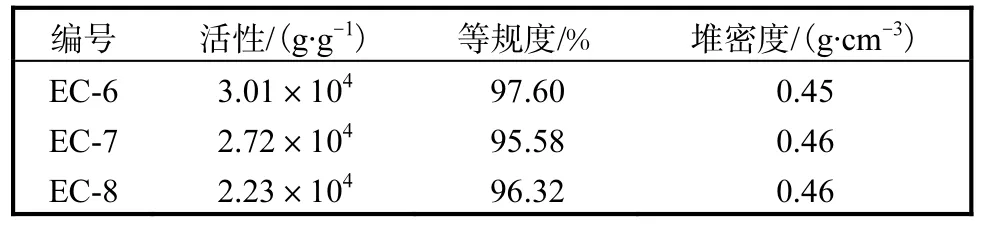

将 EC-6催化剂所制备的聚合物进行筛分处理,对其粒径进行分析,结果见表7.通过SEM观察了聚合物的形貌,结果如图8所示.通过表7可以看出聚合物的粒径主要分布在 20~60目,其粒径大小适中,细粉含量较少.通过图 8可以看出聚合物很好地复制了催化剂的颗粒形态,形成具有良好球形颗粒的聚合物.聚合物的表征结果可以说明此催化剂具有良好的性能.

表7 EC-6催化剂所制备聚合物粒径分布Tab. 7 Particle size distribution of the polymer prepared with EC-6 catalyst

图8 EC-6催化剂所制备聚合物颗粒的SEM图像Fig. 8 SEM photograph of the particles of polymer prepared with EC-6 catalyst

3 结 论

利用两相乳化法制备球形 Z-N催化剂,可以得到球形度好、粒径分布较窄的催化剂颗粒.通过改变脂肪醇种类、醇镁物质的量比、程序升温速率等条件,不仅能优化催化剂颗粒形态,而且可对其粒径分布和组分含量实现有效调控.实验摸索得到的最佳反应条件是:选用异辛醇为脂肪醇,选择醇镁物质的量比为 2.5,以 1-氯丁烷为氯代烃,程序升温速率0.20 ℃/min,此条件下可获得形态良好且活性较高的催化剂.通过聚合得到的聚丙烯产物仍保持了球形,验证了催化聚合过程中的“形态复制”效应.