蓖麻油基聚酯型水性聚氨酯胶粘剂的合成及性能

张彪,李晓飞,季明洋,邢高瞻

(合肥安利聚氨酯新材料有限公司,安徽合肥230601)

水性聚氨酯以水作分散介质,它将溶剂型聚氨酯良好的耐磨性、柔韧性、耐低温性和强附着力等优点与水性树脂的无毒、不易燃、无污染、低VOC含量等优势相结合,被广泛应用于胶粘剂、涂料、合成革、涂饰剂等方面[1-2]。又因水性聚氨酯分子具有可裁剪性,能够有效控制软、硬段的组成结构和比例,使得它成为发展最快的胶粘剂之一。常用的线性水性聚氨酯通常因分子量小而存在强度、耐水性能、耐溶剂性能不足等缺点,因此常对其进行改性来提高性能[3-5]。

目前鲜有蓖麻油基聚酯多元醇合成水性聚氨酯性能研究的报道。本研究用蓖麻油、1,4-丁二醇、1,4-环己二甲酸合成蓖麻油改性聚酯多元醇,再使用该多元醇、二羟甲基丙酸、异佛尔酮二异氰酸酯合成水性聚氨酯,并对蓖麻油用量对乳液稳定性、吸水率、剥离强度以及耐热性能影响做了初步探究。

1 实验部分

1.1 实验材料

蓖麻油(C.O)(工业级,天津博迪化工有限公司);1,4-丁二醇(BDO)(工业级,山西三维集团股份有限公司);1,4- 环己二甲酸(CHDA)(工业级,清泉股份有限公司);异佛尔酮二异氰酸酯(IPDI)(分析纯,武汉江北化学试剂厂);二羟甲基丙酸(DMPA)(工业级,瑞士Perstop公司);三乙胺(TEA)(分析纯,广州试剂厂);乙二胺(EDA)(分析纯,广州试剂厂);丙酮(分析纯,广州新建精细化工厂);钛酸四异丙酯(TiPT)(工业级,奥斯佳材料科技有限公司);BiCAT 8108(工业级,美国领先化学品公司)。

1.2 蓖麻油基聚酯多元醇及水性聚氨酯的合成

1.2.1 蓖麻油基聚酯多元醇的合成

将蓖麻油、1,4-丁二醇及1,4-环己二甲酸按照一定的比例加入到装有搅拌器、温度计、通氮气、冷凝管和出水装置的1000 mL四口烧瓶中。通氮气30 min以排除系统内的空气,在氮气保护下逐步加热升温到140℃左右(约1 h),开始缩聚酯化反应,反应副产物水从冷凝管排出。140℃保温30 min后逐渐升温,保证冷凝管顶部温度不超过105℃,待反应体系内温度达到220℃左右后保温反应,检测酸值小于10 mgKOH/g时,加入适量催化剂钛酸四异丙酯进行酯交换反应,220℃再保温0.5 h后,停止通氮气,220℃、5 kPa下抽真空脱去过剩的小分子醇,检测酸值小于0.5 mgKOH/g,羟值达到理论值时停止抽真空降温,得到蓖麻油基聚酯多元醇。

1.2.2 水性聚氨酯的合成

将上述合成的蓖麻油基聚酯多元醇及IPDI加入带有搅拌器、冷凝管的干燥反应釜中,并加入适量的催化剂BiCAT 8108及丙酮,混合均匀后升温至85℃反应2 h。接着加入BDO、DMPA进行扩链反应,80℃左右反应2.5 h,得到-NCO封端的聚氨酯预聚体。再降温至45℃,加入适量丙酮和三乙胺中和反应10 min。降温至室温,在1 000~2 000 r/min转速下缓慢加入5℃的蒸馏水进行分散,相转变后滴加三乙胺至乳液pH至6~8,保持高速乳化20~30 min。减压蒸馏脱除丙酮后即得固体质量分数为40%的WPU产品。

1.3 测试与表征

1.3.1 粘度的测定

她的维多利亚时代服装基本上展示告罄,穿上了比较严谨的德式服装,这让她干练了一些。我已经知道她77岁了,一生的工作就是照看在全世界的房产。

使用BROOKFIELD RVDV-IPrime粘度仪测定A、B组分在25℃下粘度值,测试5次,然后取平均值。

1.3.2 粒径测定

采用BT-9300H型激光粒度分布仪检测乳液粒径,折射率设定为(1.520+0.100)i,介质折射率设为1.333。

1.3.3 胶膜的制备

将乳液在聚四氟乙烯盘中流延成膜,室温下放置24 h后置于80℃烘箱中烘干2~3 h,制得厚度约为1 mm的胶膜。

1.3.4 吸水率(P)的测定

称取一定质量的胶膜(M1),浸泡在25℃蒸馏水24 h,用滤纸快速揩去表面水分,立即称重(M2)。由单位质量的胶膜吸收水分的质量,即吸水率P来表示:

P=(M2-M1)/M1×100%

1.3.5 傅里叶变换红外光谱

使用BRUKER仪器公司TENSOR27型FT-IR红外光谱仪,透射分辨率为2 cm-1,波谱范围为600~4 000 cm-1。

1.3.6 热重分析仪

采用STA449C/3/G同步热分析仪测定TG曲线,氮气氛围,样品重为(10±0.5)mg,温度范围为25℃~600℃,升温速率为10℃/min。

1.3.7 粘合性能测试

在铝片上涂覆适量的水性聚氨酯室温放置24 h成膜,置于80℃烘箱1 h。参照GB/T 2791-1995标准,裁成2.5 cm×10 cm的样条。采用高铁检测仪器有限公司GT-7010-AEP型拉力试验机以100 mm/min的拉伸速度测试5次,求平均值。

2 结果与讨论

2.1 红外光谱表征

图1 蓖麻油基聚酯型水性聚氨酯红外谱图

图1 中a、b、c曲线分别为蓖麻油单体、蓖麻油基聚酯多元醇、蓖麻油基聚酯型水性聚氨酯的红外谱图。由a可知3 410 cm-1、1 745 cm-1及1 166 cm-1处分别为蓖麻油中-OH、-C=O和酯中-C-O的伸缩振动吸收峰,在2 926 cm-1和2 854 cm-1处为蓖麻油脂肪酸分子链上的-CH3和-CH2-伸缩振动峰;由b可知羟基峰变弱,酯羰基增强,合成出蓖麻油基聚酯多元醇;由c可知3 428 cm-1处的 -OH 峰消失,3 367 cm-1、1 529 cm-1处出现吸收峰,且峰型不太尖锐,则此峰为异氰酸酯(-NCO)与羟基反应生成氨基甲酸酯的-NH-的伸缩振动吸收峰,在1 732 cm-1-C=O峰明显增强,并且在1 238 cm-1处出现-C-O峰,为反应生成的氨基甲酸酯的吸收峰。谱图上2287cm-1附近没有吸收峰,表明-NCO反应完全。1587 cm-1处为羧酸盐的特征峰,说明形成了蓖麻油基聚酯型阴离子水性聚氨酯。同时对比a、c蓖麻油中-C-O由1 166 cm-1偏移至1 137 cm-1,这可能由于与硬段形成氢键导致。

2.2 蓖麻油基聚酯多元醇羟值、C.O含量对WPU性能的影响

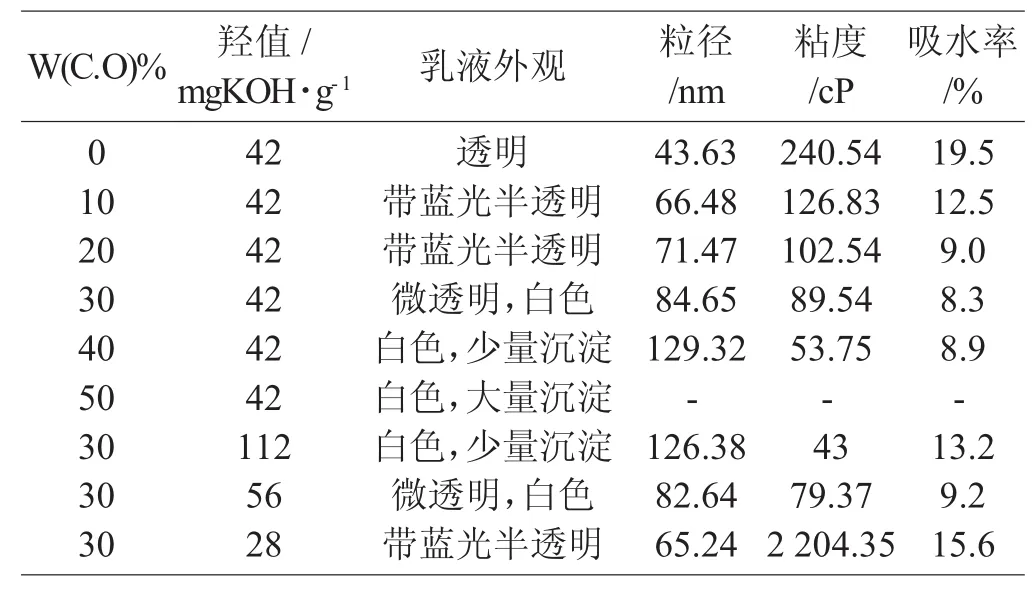

在r值为1.3,DMPA质量分数为4%条件下,考查不同蓖麻油含量、羟值的聚酯多元醇条件下的WPU基本性能。

表1 蓖麻油基聚酯多元醇羟值、C.O含量对WPU乳液外观和胶膜性能的影响

由表1可知,随着聚酯多元醇中C.O含量的增加,外观由透明到乳白。当W(C.O)%为40%时,有大量沉淀,不能形成稳定的乳液。乳化分散时不含亲水基团的链段相互聚集收缩形成微粒的核,含亲水基团链段迁移至核的表面形成的双电层使得水合离子能够稳定地分散在水中[15]。蓖麻油含量的提高导致聚氨酯预聚体的交联度增大,另外蓖麻油中含有疏水长链,聚氨酯预聚体疏水内核中链段排布规整性下降,亲水性下降,得到的微粒粒径变大,稳定性下降。随聚酯多元醇羟值的降低,需要消耗更少的异氰酸酯,刚性链段减少。聚氨酯疏水内核更加归整,粒径变小。当羟值为28 mgKOH/g时,分散后形成粘度较大的带蓝光半透明乳液。这是由于粒径越小,亲水基团的比表面积提高,双电层和离子的流体体积上升,导致粘度较大,难以分散。

聚酯多元醇官能度随蓖麻油含量的增加而提高,水分子难以进入网状交联结构的胶膜中,同时胶膜中憎水脂肪酸侧链也随蓖麻油含量增加而增多,水性聚氨酯胶膜吸水率下降。当蓖麻油含量超30%时交联度过大,乳液粒径增大,成膜时分子链堆砌致密性下降,因而胶膜吸水率上升。

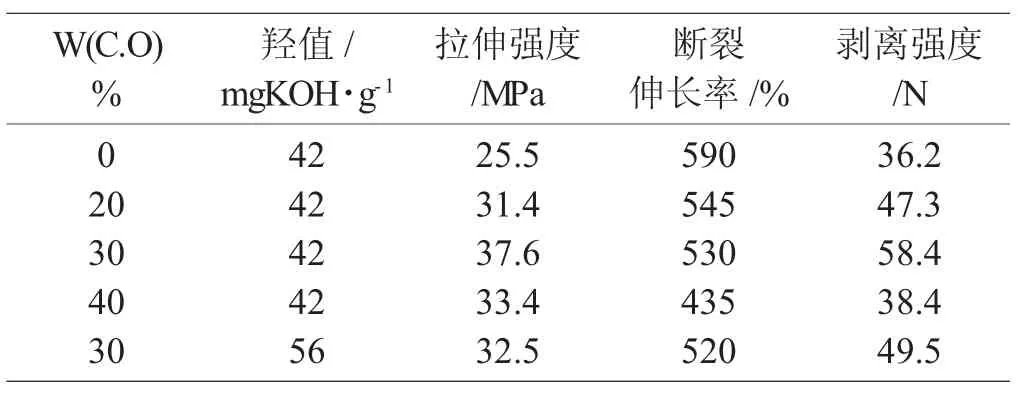

2.3 蓖麻油基聚酯多元醇羟值、C.O含量对WPU胶膜机械性能的影响

在r值为1.3,DMPA质量分数为4%条件下,考查不同蓖麻油C.O含量、羟值的聚酯多元醇条件下的WPU胶膜机械性能。

表2 蓖麻油基聚酯多元醇羟值、C.O含量对WPU胶膜机械性能的影响

由表2可知,随着蓖麻油(C.O)含量的不断增加,聚氨酯从线形分子链逐渐转变到体型结构,使胶膜内聚强度上升,拉伸强度上升,剥离强度也得到提升。蓖麻油(C.O)含量为30%时剥离强度达到最大值。当蓖麻油(C.O)含量达到40%时胶膜力学性能下降,这是由于交联度过大,有效网链数减小,网链不能均匀承载,导致胶膜受力时应力集中,拉伸强度下降。由于网状结构会阻碍分子链段的自由移动,胶膜变脆,断裂伸长率会随着蓖麻油用量的增加而降低。

同等30%蓖麻油(C.O)含量条件下,羟值为56 mgKOH/g拉伸强度与剥离强度都较羟值为42 mgKOH/g的低,这是由于羟值越低,聚酯的分子量越大,内聚力越高,得到的聚氨酯力学性能越佳。

2.4 WPU胶膜的热稳定性分析

在聚酯多元醇羟值同为42 mgKOH/g条件下,将蓖麻油(C.O)含量分别为0%、30%的WPU胶膜进行热失重分析。

从图2可知,不同蓖麻油(C.O)含量的WPU胶膜Tg曲线趋势大体一致,分为三个阶段:第一个阶段为20℃~220℃,质量损失约3%,这一阶段的失重为胶膜中三乙胺、水分等小分子和微量溶剂的挥发;第二个失重阶段为220℃~370℃,质量损失约35%,这一阶段的失重为硬段的氨基甲酸酯基上的氧原子发生断裂分解;第三个失重阶段为370℃~440℃,质量损失约59%,这一阶段的失重为软段的酯键分解。在200℃~440℃区间内含30%蓖麻油的聚酯多元醇型WPU胶膜具有相对较高的质量保留率,即耐热性能有所提高。这是由于蓖麻油基聚酯多元醇中含长链的非极性脂肪酸结构与硬段中氨基甲酸酯键、脲键形成氢键,分子间作用力增大,多官能度的蓖麻油中交联结构能够增强分子链段间的作用力,从而使水性聚氨酯具有较好的耐热性能。

3 结论

(1)红外光谱分析表明已成功制备出蓖麻油基聚酯型水性聚氨酯乳液。

(2)蓖麻油(C.O)含量为30%,羟值为42 mgKOH/g的聚酯多元醇制备出的水性聚氨酯乳液较为稳定,粘接性能、耐水性能均较好。

(3)热失重分析结果表明,蓖麻油的引入提高了水性聚氨酯胶膜的耐热性能。