再生陶瓷粗骨料混凝土的研究进展

王和兴,谢 悦,宿晓如,罗冬梅

(佛山科学技术学院土木工程系,广东佛山528000)

近几十年来,由于资源的不可再生和国家的快速工业化,可持续发展成为很多国家的长远规划。充分利用废弃材料,保护自然资源,减少碳排放,是材料可持续发展的有效途径。由于陶瓷材料的耐久性和设计的多样性,很多领域都大量使用陶瓷。我国的废弃陶瓷产量巨大,目前对废弃陶瓷的处理方法以填埋为主,造成大量的资源浪费和环境污染。用废弃陶瓷取代混凝土粗骨料不仅是对废弃陶瓷资源的再利用,一方面减少天然卵石和碎石的开采,保护自然资源;另一方面,再生陶瓷粗骨料混凝土相比普通混凝土更加经济、实惠。目前,已有大量文献就不同种类的陶瓷废料的循环利用展开研究,主要是将陶瓷废料用作混凝土细骨料[1-3]或粗骨料[4-34],一些研究者将陶瓷废料粉末部分替代水泥[35-36]。本文对现有陶瓷混凝土的一些主要性能进行综述分析,对陶瓷混凝土未来发展过程中存在的问题及拟开展的工作提出一些粗浅的看法。

1 再生陶瓷混凝土的工作性能

陶瓷颗粒的形状、粒径、表面粗糙度等会影响新拌混凝土的工作性能。不同学者的研究结论有所差异。相关研究[12-16]发现,用废弃陶瓷取代混凝土粗骨料会导致混凝土坍落度的下降。再生陶瓷粗骨料混凝土工作性能的降低很可能和陶瓷废料的性质有关,陶瓷骨料的一侧非常光滑,而另一侧却是能够吸收大量水分的粘土面;另一方面,陶瓷粗骨料具有多孔性,吸水率较天然粗骨料大[5,12,13,16]。陶瓷骨料的上述两项特性导致陶瓷混凝土的吸水率高于普通混凝土,使得混凝土实际水灰比下降,从而导致混凝土坍落度的减小。邵莲芬等[14]认为,陶瓷再生粗骨料取代天然石子时,由于陶瓷粗骨料和天然骨料的质量相等,而陶瓷再生粗骨料的表观密度小于天然骨料,导致混凝土中骨料体积增大,混凝土中水泥浆的量相对减少,导致混凝土的流动性降低。

2 再生陶瓷混凝土的基本力学性能

大量研究表明[8-19],相比于普通混凝土,再生陶瓷粗骨料混凝土的抗压强度有所增强。随陶瓷再生粗骨料取代率的增加,混凝土的抗压强度先呈现出增加趋势,取代率达到一定值时又稍有降低。陶瓷粗骨料对混凝土抗压强度的正面影响有如下几方面的原因:

(1)相比于传统的天然骨料,陶瓷再生骨料的表面更粗糙,并且形状更不规则,这为陶瓷粗骨料和砂浆之间提供了更大的粘结力[10,12]。

(2)陶瓷骨料的火山灰活性使得陶瓷在一定程度上起到了粘结料的作用。相对于普通混凝土,陶瓷粗骨料混凝土的界面过渡区更加密实,孔隙更少[19]。

(3)在微观结构上,陶瓷骨料上附着的氢氧钙石反应后生成了氯酸钠水合物和水化硅酸钙等致密水化物[10,19]。

混凝土的抗折强度也是建筑工程界关注的焦点。文献[6,14-16]表明,虽然再生陶瓷粗骨料混凝土的抗折强度随着陶瓷骨料取代率的提高呈下降趋势,但陶瓷粗骨料混凝土的抗折强度依然满足强度要求。关于再生陶瓷粗骨料混凝土抗折强度弱于普通混凝土的原因,刘佳等[15]认为,这是因为陶瓷材料本身拥有较大脆性,压碎指标较天然石子更大。为了提高再生陶瓷粗骨料混凝土抗折强度,许开成等[17]对再生陶瓷粗骨料混凝土进行了改性处理,发现经过浓度为4%的硅烷偶联剂溶液浸泡100 min的陶瓷粗骨料混凝土抗折强度改善程度最为明显。

3 再生陶瓷粗骨料混凝土的收缩性能

再生陶瓷粗骨料混凝土的收缩是影响再生陶瓷粗骨料混凝土性能的重要因素。研究表明[21],废弃陶瓷粗骨料混凝土收缩性能不亚于普通混凝土。在多数情况下废弃陶瓷粗骨料能够改善混凝土的收缩性能,随着废弃陶瓷骨料替代量的增加,混凝土的收缩率降低。一方面,再生陶瓷粗骨料吸水率高,蓄水能力强,对浆体收缩的补偿作用大,会使混凝土收缩减小[22];另一方面,再生陶瓷粗骨料经筛分重新进行级配后的表观密度小于天然碎石。在制作混凝土时,再生陶瓷骨料和天然石子等质量称取,用废弃陶瓷骨料替代天然骨料时,陶瓷骨料混凝土相比普通混凝土中骨料占的体积增大[23]。ZHAO Yuxi等[24]在制作再生陶瓷粗骨料混凝土前将陶瓷骨料进行预饱和处理,发现废弃陶瓷粗骨料混凝土的干燥收缩变形得到有效改善。

4 废弃陶瓷粗骨料混凝土的耐久性能

4.1 抗冻性能

陈云虹等[25]的快速冻融试验表明,废弃陶瓷骨料混凝土的抗冻性与普通混凝土的抗冻性差异并不明显,经受冻融循环的最大次数均为50次。而有相关文献[26]表明,相比于普通混凝土,卫生洁具陶瓷粗骨料混凝土更耐冻融,随着陶瓷粗骨料替代率的增加,卫生洁具陶瓷粗骨料对混凝土抗冻性能的改善更加明显。

4.2 耐火性能

HALICKA A等[27]发现,废弃陶瓷粗骨料混凝土在经过1 000℃的高温烘烤实验后,混凝土的抗压强度减少了约46%,抗拉强度降低了54%。EL-Gamal SMA等[28]对比普通混凝土和废弃陶瓷粗骨料混凝土在高温条件下的抗压强度发现,废弃陶瓷骨料替代率为5%和10%时,混凝土的耐高温性能有很大增强;添加0.1%的碳纳米管能够显著改善再生陶瓷粗骨料混凝土的耐火性能。毋雪梅等[29]也证明相对于普通混凝土,再生陶瓷粗骨料混凝土的耐火性能更优。

4.3 抗氯离子渗透性能

陈梦成等[30]对废弃陶瓷粗骨料对混凝土氯离子渗透性能的影响考察结果表明:

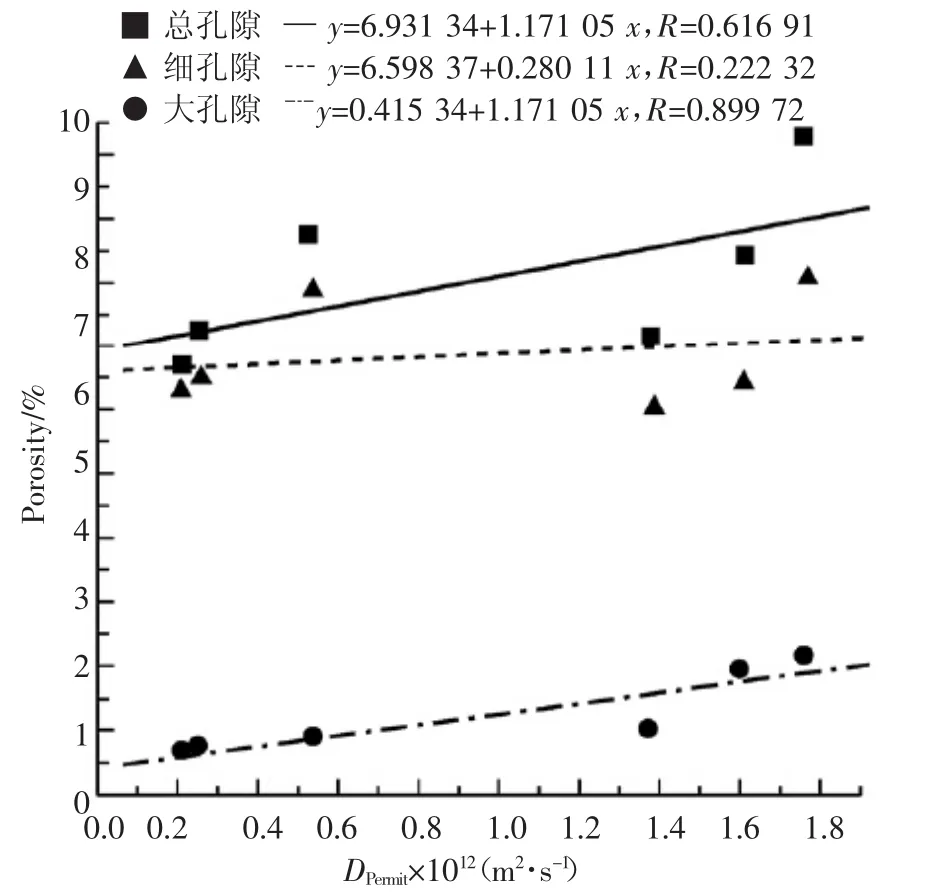

用硅烷偶联剂改性处理后的再生陶瓷粗骨料混凝土的抗氯离子渗透性能弱于普通混凝土,但比未处理的再生陶瓷粗骨料混凝土的抗氯离子渗透性能提高了1.13倍。明静等[31]用Permit法研究发现,混凝土的氯离子渗透性随着混凝土孔隙率的降低而降低[31],如图1所示。MEDINA C等[32]发现,相比于普通混凝土,陶瓷粗骨料替代率为20%和25%的混凝土氯离子渗透深度分别增加了4%和8%。笔者认为,由于废弃陶瓷骨料的多孔性,废弃陶瓷粗骨料混凝土的孔隙率大于普通混凝土,这使得废弃陶瓷粗骨料混凝土的抗氯离子渗透性弱于普通混凝土。另外,有文献佐证[8],废弃陶瓷粗骨料混凝土的氯离子渗透性能随着水灰比的增加而增加。

4.4 抗碳化性能

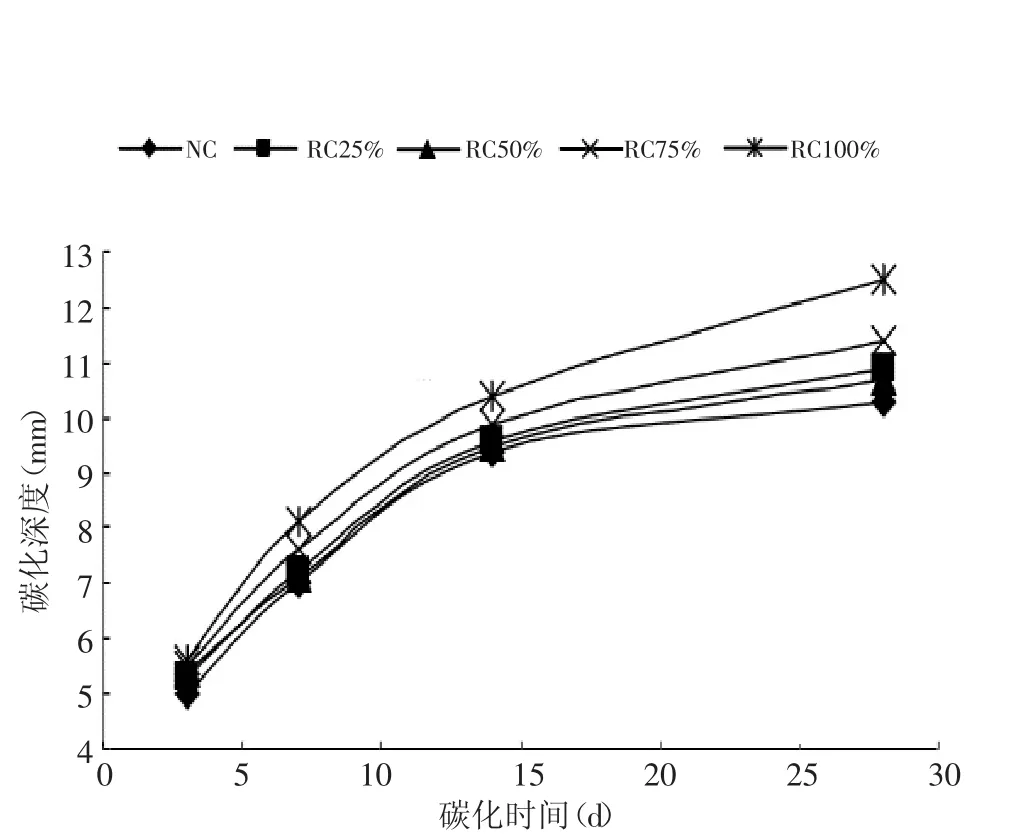

刘洋等[33]发现再生陶瓷粗骨料混凝土一维碳化深度总趋势随陶瓷骨料掺量的增加而增加[33],如图2所示,并提出了再生陶瓷粗骨料混凝土一维碳化深度平均值预测模型:X(t)=(-0.024fcu,k+4.78)t0.34。陆盛武等[34]发现,在碳化龄期相同的情况下,与普通混凝土相比,再生陶瓷粗骨料混凝土的碳化深度更大。并且,增加再生陶瓷粗骨料取代率后,再生陶瓷粗骨料混凝土的碳化深度也随之增加。

图1 混凝土的孔隙率和氯离子渗透性的关系

图2 碳化深度与碳化时间的关系

4.5 抗渗性

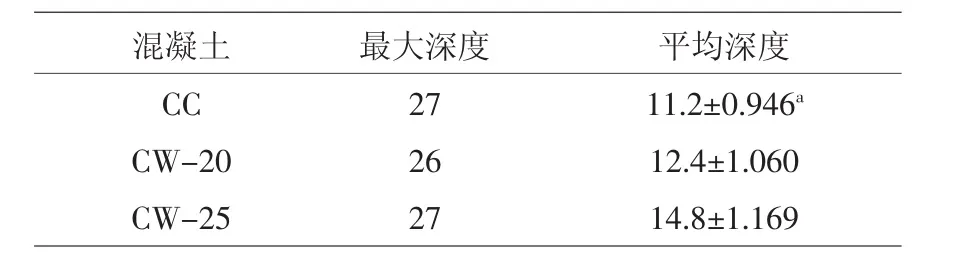

有研究表明[18],再生陶瓷粗骨料混凝土中,水的平均渗透深度较普通混凝土有所增加,最大渗透深度不超过30 mm,见表1,这表明虽然再生陶瓷粗骨料混凝土的抗渗性弱于普通混凝土,但依然满足相关标准要求。PACHECO-Torgal F等[19]也发现再生陶瓷粗骨料混凝土的抗渗性弱于普通混凝土。

表1 陶瓷粗骨料替代率对水的渗透深度影响 mm

5 再生陶瓷粗骨料混凝土的节能减排效应

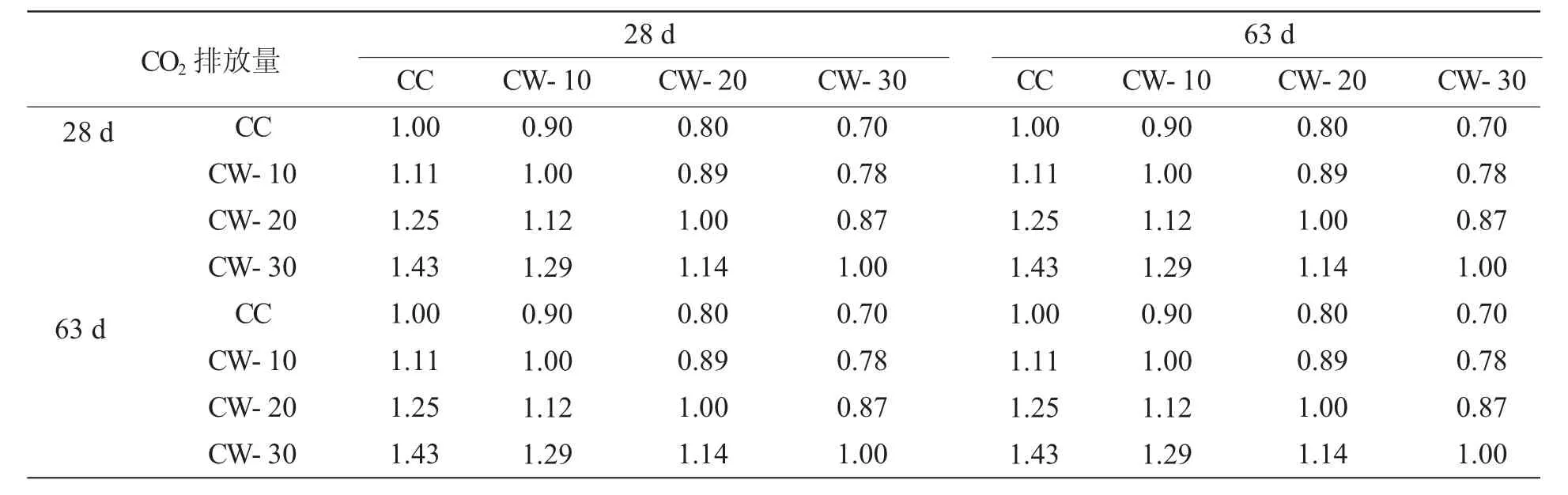

我国的废弃陶瓷产量巨大,而目前我国对废弃陶瓷的处理方法还是以填埋为主,这造成大量的资源浪费和环境污染。用废弃陶瓷取代混凝土粗骨料不仅是对废弃陶瓷资源的再利用,也减少了卵石和碎石的开采,有效保护自然资源。有研究表明,再生陶瓷粗骨料的替代率为30%时,再生陶瓷粗骨料混凝土的CO2排放量仅为普通混凝土的70%[12],见表2。

表2 陶瓷粗骨料取代率对不同龄期混凝土CO2排放量的影响

6 结论与展望

近年来国内外学者对陶瓷混凝土的研究阐述了陶瓷混凝土的诸多优异性能,为废陶瓷的回收利用奠定了很好的基础,但废弃陶瓷在工程中的应用却很有限,这主要是因为还有许多技术难题没有得到解决。

(1)目前开展的废弃陶瓷再利用研究,大多是针对某一特定类型的陶瓷,相对于我国废弃陶瓷类型的复杂多样,考虑到实际工程应用中废陶瓷分类的难度较大,实地调研各地废弃陶瓷组成成分,按照一定比例混合不同类型废陶瓷作为实验材料是一个有利于废弃陶瓷再利用的研究方向。

(2)再生陶瓷粗骨料混凝土的实验研究及其成果中,目前关注的重点主要是废弃陶瓷粗骨料替代率、表面改性、外添加剂及其对再生陶瓷粗骨料混凝土的力学性能和耐久性的影响。但有关陶瓷粗骨料粒径对混凝土的影响的研究成果很少,鉴于筛分废弃陶瓷粗骨料的便捷性和可操作性,再生陶瓷粗骨料的最优粒径这一方向值得研究。

(3)再生陶瓷粗骨料的流动性能弱于普通混凝土,这不利于在高层建筑施工过程中泵送再生陶瓷粗骨料混凝土。因此,改善再生陶瓷粗骨料混凝土的流动性的方法是值得研究的。同时,陶瓷粗骨料的高吸水率,釉面粘结性差等问题有待解决。

(4)普通混凝土的保温隔热性能欠佳,这导致了建筑物的能量的浪费。出于节能减排的目的,研发具有保温性能的混凝土材料就尤为重要。混凝凝土的导热性是度量混凝土保温性能的一个重要指标,相关文献[37-38]表明,混凝土的导热系数随着骨料导热系数的增加而增加。肖建庄等[35]发现,再生混凝土的导热系数会随再生骨料取代率的提高而减小。对于再生混凝土的导热系数的研究,国内目前还未细化到陶瓷粗骨料混凝土领域,从节能减排和经济的角度来看,这是一个很有价值的研究方向,这也是笔者将要开展工作的研究方向。