新型柔性汽车玻璃夹具设计及布局优化

秦红斌,张吉鑫,陈国良

(武汉理工大学 机电工程学院,湖北 武汉 430070)

1 引言

汽车玻璃是汽车的重要组成部件之一,约占汽车表面积的1/3。由于汽车玻璃采用先成型后加工的工艺,且汽车玻璃具有刚度小,脆性大,易变形等特点,在进行定位销安装时,很难保证定位销的位置精度,所以需要制造装配夹具来完成定位销的装配工作。传统制造方法是将汽车玻璃固定在与玻璃有一致曲面形状的刚性工装上[1],由此来实现定位销的定位和安装。这种定位方式虽然满足了定位销的装配,由于一种刚性工装只能满足一种型号的汽车玻璃的加工,大幅度降低了生产效率与制造柔性,增加了产品制造成本和研发周期[2]。研发出一种可以满足多种型号汽车玻璃的定位销装配夹具—柔性汽车玻璃夹具。

通过对刚性汽车玻璃定位销装配夹具的研究和结合薄壁件夹具的设计经验,决定柔性汽车玻璃夹具应该采用多点柔性定位的方式[3-5],且该夹具由柔性支撑吸盘定位模块,对中机构模块和Y向定位与夹紧模块组成。由于柔性夹具可以在同一个夹具上完成尺寸形状不同的汽车玻璃的定位销安装,但是对于不同的汽车玻璃,夹具的最优布局是不一样的。通过结合VB和ANSYS软件研发出一个能够根据输入不同的汽车玻璃尺寸就可以快速的计算出最佳夹具布局的柔性汽车玻璃夹具布局优化系统。

2 柔性汽车玻璃夹具的结构设计

2.1 夹具定位原理

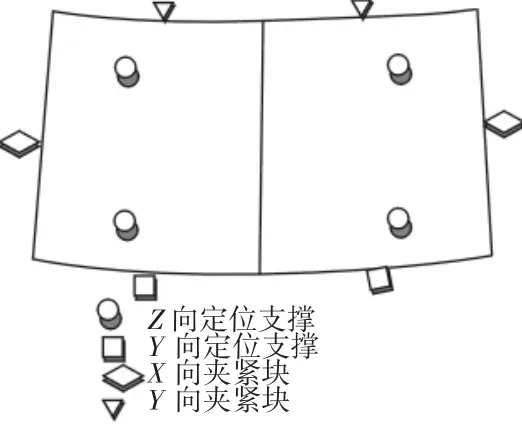

图1 柔性汽车玻璃夹具定位夹紧示意图Fig.1 The Positioning and Clamping Schematic Diagram of Flexible Fixture of Automobile Glass

对汽车玻璃实行定位夹紧的目的是使玻璃在定位销装配时相对夹具有确定的位置以保证定位销的装配精度。对于汽车玻璃这种薄壁曲面件,在定位时不仅要限制工件的六个自由度,还要考虑玻璃装夹时工件的变形对装配精度的影响,所以在设计夹具的布局时要尽可能的减小由夹具装夹所引起的工件变形[6-7]。通过结合刚性夹具的设计经验和夹具的六点定位原理,得出夹具定位和夹紧方式示意图,如图1所示。

2.2 柔性汽车玻璃夹具结构

柔性汽车玻璃夹具是一套可以完成某公司生产的所有型号汽车玻璃的夹具。该夹具的底座有X、Y两个方向的T型槽用来安装定位机构,夹紧机构,柔性支撑吸盘机构和对中机构,而且每个机构自身都可以在X、Y、Z方向上进行位移调节。对于任意型号的玻璃可以通过先调节各个机构在底座上的大概位置,然后精确调节机构自身的位移调节装置使各机构在柔性夹具中最优位置。柔性汽车玻璃夹具,如图2所示。

图2 柔性汽车玻璃夹具Fig.2 Flexible Fixture of Automobile Glass

2.3 柔性支撑吸盘机构

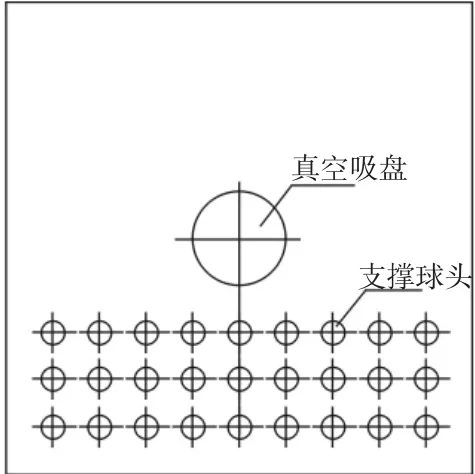

图3 支撑球头和真空吸盘位置示意图Fig.3 Schematic Diagram of the Position of the Supporting Ball Head and the Vacuum Chuck

图4 支撑球头与真空吸盘位置关系的玻璃变形曲线Fig.4 The Glass Deformation Curve of Positional Relationship Between the Supporting Ball Head and the Vacuum Chuck

在刚性汽车玻璃夹具中通常是利用普通真空吸盘和支撑球头的组合来完成Z向的定位和夹紧的,其真空吸盘和支撑球头的位置关系,如图3所示。图3中表示在与真空吸盘中心20mm、30mm、40mm的三条直线上,支撑球头沿着直线移动,使用ANSYS软件仿真可以得出支撑球头与真空吸盘位置关系的玻璃变形曲线,如图4所示。通过观察图4的曲线可知,支撑球头与吸盘距离越近则玻璃的变形越小,所以针对柔性夹具设计了一款将支撑球头与真空吸盘组成一体的新型支撑吸盘机构,通过使用ANSYS软件仿真得出玻璃的最大变形为0.00366mm,是支撑球头与真空吸盘组合时最小变形量的1/10。柔性支撑吸盘机构,如图5所示。该机构不仅可以减小汽车玻璃的变形,还可以根据柔性支撑吸盘所接触玻璃的位置的曲面法线来调节支撑吸盘的倾斜角度,从而提高柔性支撑吸盘与玻璃的吸附性能。

图5 柔性支撑吸盘机构Fig.5 Flexible Supporting Vacuum Chuck Mechanism

3 柔性汽车玻璃夹具布局优化系统的研发

3.1 夹具布局优化系统总体设计

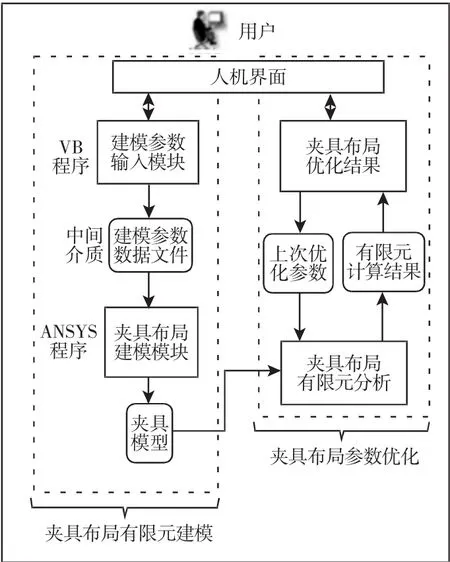

图6 夹具布局优化系统总体设计框架图Fig.6 The Overall Design Framework of Fixture Layout Optimization System

针对柔性汽车玻璃夹具,通过使用VB软件对ANSYS进行二次开发[8],并对程序进行封装,开发出一个与柔性汽车玻璃夹具配套的夹具布局优化系统。该系统只需用户在人机界面的引导下,输入相关的材料、结构、载荷等参数,系统界面即可输出优化结果。对于不同尺寸的汽车玻璃只需输入玻璃的相关尺寸参数就可以计算出该种汽车玻璃的最佳夹具布局。该夹具布局优化系统的总体设计图,如图6所示。

3.2 夹具布局优化模型的建立

3.2.1 建立模型函数

对于汽车玻璃定位销装配夹具,在夹具布局优化分析时只需考虑L个定位块和K个夹紧块的位置,即将n=K+L个夹具布局元件的位置作为设计变量[9-10]。由于对柔性汽车玻璃夹具进行偏差分析时,定位元件和夹紧元件对夹具精度的影响是相同的,因此在进行有限元分析时,可将柔性汽车玻璃夹具的定位块和夹紧块作为固定边界条件,其位置用设计变量Vi=(1~i)来表示。通过对柔性夹具的分析可得夹具的节点位移和承受载荷的关系式为:

式中:[K]—玻璃的整体刚度矩阵;{q}—玻璃的节点位移矩阵;{F}—玻璃所承受的载荷矩阵。

3.2.2 建立约束函数

为了提高定位销的安装精度,汽车玻璃装夹采取完全定位和完全夹紧的定位方式,则可得工件的约束函数为:

式中:G—(m×6)的雅可比矩阵;△q—工件实际位置与理想位置的微距增量;—接触点处的合成反作用力。

由于汽车玻璃的夹具布局点会受到玻璃位置限制,则对于要优化的玻璃夹具布局,可以假定它们的边界约束方程为:

式中:ui—夹具布局的位置坐标函数;li—玻璃工件的边界线。

3.2.3 建立目标函数

在设计夹具时,需要遵守一些共同的技术原则,其中最重要的是使由夹具装夹引起的工件的变形最小,所以需要建立一个目标函数来最小化由定位块和夹紧块产生的玻璃工件的变形量。在玻璃工件上选择M个关键点,通过有限元计算可以得到他们的位移量,其中第i点的位移量为qi=[qixqixqix]T,由于 Z 方向的变形对工件的影响最大,所以只考虑M个点在Z向的位移量,因此工件的偏差变形量为

由于在整个优化迭代的过程中,将N个布局点的位置参数作为设计变量,所以目标函数表示为:

式中:Vi=ui(x,y),i=1,2,…,n—第i个夹具布局元件的位置。

综上所述,可得到柔性汽车玻璃夹具布局优化的数学模型为:

3.3 输入模块设计

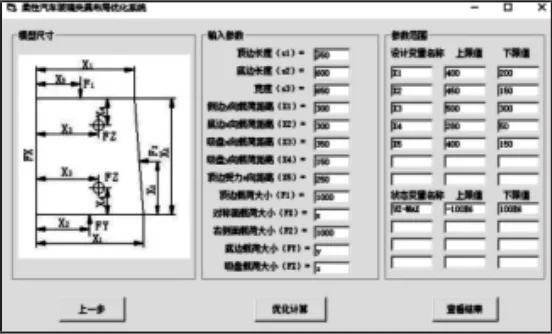

参数输入模块是夹具布局优化设计系统根据所研究对象输入设计参数的入口。在夹具布局优化系统中,将玻璃的模型参数、所受载荷位置与大小和设计变量的范围作为输入内容。夹具布局优化系统的输入模块,如图7所示。

图7 参数输入模块Fig.7 The Parameter Input Module

3.4 输出模块设计

通过ANSYS的后台运行,将根据所输入的参数计算出该种型号的汽车玻璃最佳的夹持布局,整个优化过程中设计变量,状态变量和目标函数的变化过程,如图8所示。使用夹具布局优化系统时可以从界面上对上述变量进行实时观察。图8的左上方是夹具布局优化的设计变量变化曲线图,右上方是夹具布局优化的状态变量变化曲线图,左下方是夹具布局优化设计的目标函数变化曲线图,右下方是夹具布局优化设计的优化结果值。通过读取优化结果显示界面上的优化数据,可知优化后夹具的工件变形量比优化前减小17.3%。同时还可以将此次的优化结果作为设计变量的初始值重新输入到参数输入界面里再一次进行优化,经过多次优化可以不断的减小工件的变形量,从而提高夹具的定位精度。

图8 优化结果显示界面Fig.8 The Display Interface of Optimization Results

4 结论

通过对柔性汽车玻璃夹具的设计和夹具布局系统的研发得到下列结论:(1)结合刚性汽车玻璃夹具的设计经验和夹具定位原理设计出一款新型柔性汽车玻璃夹具,不仅提高了汽车玻璃的生产效率,还减少了夹具的制造周期和降低了夹具的生产成本。(2)联合VB和ANSYS软件研发出柔性汽车玻璃夹具布局优化系统,可以大大的减小由于夹具的装夹所引起的玻璃的变形,从容提高了定位销的安装精度。