混动控制策略在Matlab/Simulink中的仿真与优化

陈国钧,黄明宇,张 政 ,王 冰

(1.南通科技职业学院,南通 江苏 226007;2.南通大学 机械工程学院,南通 江苏 226019)

1 引言

以氢燃料电池与蓄电池(或超级电容)为动力的电动汽车动力总成已经成为汽车行业里的又一研发热点,其中动力系统的控制是研究的一个核心问题。因为,随着动力源的增加,将增加汽车电子控制核心(Electronic Control Unit,ECU)的复杂性,特别是其中功率控制单元(Power Control Unit)的功率控制策略。对于车辆来说,ECU就是其大脑,用来接收传感器反馈的车辆信息和驾驶员的操作命令,进而向汽车的反馈执行单元(例如DC-DC、动力源等)发出指令,控制策略的好坏将直接影响整车的动力性、节能性、舒适性等,因此,需要研究合理的能量控制策略,以达到汽车控制策略的最优化,找到混合动力汽车最佳的工作状态。要实现能量分配,就需要对ECU进行一系列的开发,传统的ECU控制开发需要反复地进行上层算法仿真和下层代码的编写过程,这种方法存在开发效率低,工作量巨大,容易出现错误并且不易于排查的问题,而且随着汽车以及其控制产品更新换代的速度不断加快,对应产品的开发周期势必要缩短,因此,传统ECU控制开发的方法将无法满足需求[1-3],这时就需要使用新的控制策略研究方法,而Simulink模块就可以完成这种快速的控制策略仿真。Simulink是MATLAB软件非常关键的组件之一,它提供了一个动态系统建模、仿真和综合分析的集成环境。在这一环境中,不需要手动书写程序(不再像传统直接编写程序那样需要手动编写),取而代之的是通过简单直观的鼠标点击模块操作,就能够搭建出复杂的系统。Simulink具有适应范围广、结构和流程清晰及仿真精细、贴近实际、效率高、灵活等优点,也凭借上述优点Simulink已被广泛应用于控制理论和数字信号处理的复杂仿真和设计之中[4]。

以氢电混动车型的功率分配策略为研究对象,对其存在的缺陷进行分析和优化,通过Simulink搭建功率分配策略的模型,选定多组测试数据,根据控制策略计算出理论输出值,然后通过自定义信号发生器将选定的数据输入到搭建的功率分配模型中进行计算,对输出数据进行分析,验证设计控制策略的合理性。

2 控制策略优化

2.1 缺陷分析

对于模型的搭建,利用ADVISOR(Advanced Vehicle Simulator)软件中自带的Fuel Cell Vehicle车型,在该车型车辆顶层模型中,fuel cell control strategy(燃料电池控制策略)和power bus(功率总线)模块共同实现了功率的分配,但是,该模型在蓄电池保护模块和燃料电池输出功率限制模块存在明显的缺陷:在功率总线power_bus中,其ess_on的值为固定值“1”,即蓄电池为常开状态,这样,在遇到车辆负荷超过FC能够提供的功率的情况,需要蓄电池提供辅助功率时,即使蓄电池的荷电状态(SOC)低于最低安全值时,电池仍会放电,直至SOC为0,这就容易造成过放;同样,当车辆在制动或减速时,蓄电池会回收能量,若此时蓄电池的荷电状态过大,难免会造成蓄电池过充,上述两种情况均会大大减少蓄电池的工作寿命;燃料电池的使用应考虑到利用效率的问题,即尽可能的让燃料电池工作在高效率区间,通过分析燃料电池控制模块中的“FCpwr command,w/limitsenforced”子模块,当车辆需求功率大于蓄电池能够提供的最大功率时或者蓄电池SOC小于cs_lo_soc时,Switch模块将下路接通,若此时输入口3,即燃料电池功率需求值大于所设定的cs_max_pwr值,并没有经过计算最大最小模块(MinMax1)进行限制,燃料电池输出的功率将会大于设定的最大值,以上这些情况的出现都与控制策略相悖,而且使燃料电池工作在低效率区间,加大了氢气的消耗量,不利于节省燃料[5-7]。

2.2 控制策略优化

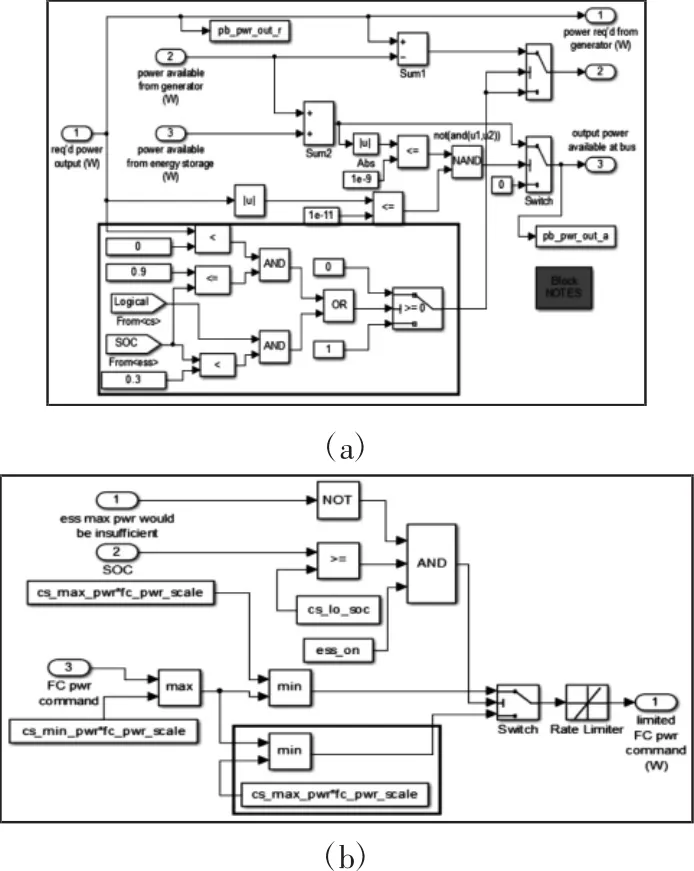

图1 优化后的功率总线模块与电池控制策略模块图Fig.1 Optimized Power Bus Module and the Battery Control Strategy Module Diagram

经过上述分析可知,需要优化设计的控制方案,以改善控制方式,以达到保护蓄电池和节省燃料的目的。对于蓄电池保护模块的优化设计,主要是限制蓄电池的充放电,使其在一些特定状态下停止工作,这里的特定状态包括当电池荷电状态小于最低工作状态值(即SOCmin,选定为0.3)时还要求蓄电池放电,或者荷电状态大于最高工作状态值(SOCmax,选定为0.9)时还对电池进行充电,优化后的模型框图,如图1(a)所示。黑色方框中的内容即为限定的状态,其代替了原模块中的ess_on;对于燃料电池控制模块的优化设计,主要是限制最大功率输出,优化后的模型框图,如图1(b)所示。黑色方框中的内容为增加的功率限制模块,对最大功率的输出进行限制,以免出现超负荷工作。

3 控制策略仿真模型搭建

3.1 模型搭建

为单独研究功率分配策略,以上述优化后的各个模块为基础,搭建控制策略仿真模型。现通过Matlab/simulink新建空白文件,复制优化后的功率总线和燃料电池(fuel cell,FC)控制策略中的内容,并进行适当的修改:

(1)将通过控制策略设定的参数,即一些常量输入模块Constant中的变量(例如:限制蓄电池最佳工作区间下限的cs_lo_soc等)设定为常数;

(2)将有关联的输入(In)输出(Out)端口直接相连;

(3)将系统输入参数功率需求值和电池SOC值由上级传输改为波形输入,即在信号输入的地方连接两个signal builder(自定义信号发生器);

(4)在能体现燃料电池和蓄电池功率输出的地方添加可以显示波形的示波器模块(Scope),以显示功率输出情况。

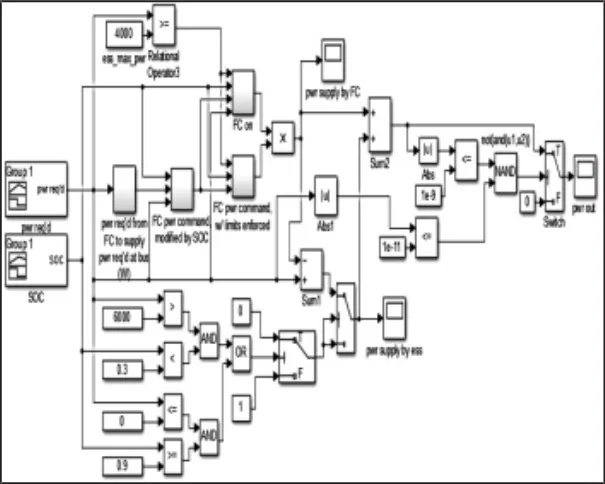

修改搭建后的控制策略验证模型,如图2所示。并将其命名为strategy_verification,通过将该模块与fuelcellcontrolstrategy和power bus模块对比可知:图中左上区域为fuel cell control strategy模块修改而来,其余部分,为power bus模块修改而来。其中,打开FCpwr command子系统,可以看到体现修改内容(1)的地方,方框内Constant的原内容为cs_lo_soc,现改为其实际代表的值0.4;体现修改内容(2)的地方,是将power bus模块中2、3两个输入直接与其上级输出相连。这里的举例均是选取个别进行说明,并不不代表全部修改内容[8],其他修改项与以上类似不再赘述。

图2 搭建的控制策略仿真模型Fig.2 Control Strategy Simulation Model

3.2 数据输入

一般在车辆顶层模型中,运行控制策略时所接收的数据是由上级模块传输进来的,而对于搭建的控制策略仿真模型,由于无法接收外部的数据,因此需要在其原接收数据的位置进行录入数据操作,即在名为power req’d和SOC的两个signal builder模块中输入不同的功率需求值和荷电状态值,所输入的数据,如表1所示。表中的输出数值是根据理论控制策略计算得到的,表中:PFC—燃料电池功率输出;Pess—蓄电池功率输出;Pout—提供给车辆的功率,该数据用来与仿真结果进行对比分析。

表1 多组数据输入输出情况Tab.1 Multi Group Data Input and Output

图3 需要输入的源数据与输入的波形图Fig.3 The Source Data and Input Waveform which to be Entered

通过对所要输入的数据分析可知:数据为离散形式的,每一组数据(功率需求值和SOC值)都有固定的对应关系。因此,只需要给每组数据赋予一定的维持时间(定为2s),并将所有数据放到一起,便可变成阶梯图的形式,只要保证每组的两个数据处于同一时间区间,其对应关系便不会被破坏,因此,采用波形输入,利用MATLAB/simulink中sources模型库中的signal builder(自定义信号发生器)输入波形信号,对于数据的编辑,采用导入法,此种方法相较于普通的手动编辑法,不需要手动改变参数的范围和编辑数据坐标点。首先将需要输入的数据输入到Excel表格中,将第一行的输入命名为参数名称,例如time和pwr req’d(第一列必须为时间)等,时间列要按照递增的方式排列,输入好的功率需求数据图标,如图3(a)所示。点击signal builder的参数设置界面菜单栏file,在下拉列表中点击Import fromfile,在弹出的界面上点击Browse,选择要输入数据的xls文件,导入即可[10]。导入数据后所显示的的波形图为如阶梯状波形图,其梯度与所属输入的梯度有关结果,如图3(b)所示。

4 仿真分析

4.1 仿真参数设置

(1)打开上述在Simulink已建好的strategy_verification.mdl模型,点击模型设置菜单按钮。

(2)点击左侧列表中的Solver,在Solver目录下进行相关参数设置:

①时间:起始时间为0,结束时间为28s(根据前文输入数据的时长);

②求解器的设置:Type:Fixed-step(定步长模式);Solver:discrete(离散模式);

Fixed-step size(定步长):用来设定仿真的步长,可根据数据的时间间隔进行设定,采用的输入数据的时间间隔为2s。若设定步长太大,例如为0.5s,仿真后得到的波形图会出现明显的变化梯度,如图4所示。最终步长定为0.02。

将上述条件设置好后,点击Run按钮便可运行模型。

图4 仿真步长不合适的结果图Fig.4 The Result of Simulation Step Size is not Suitable

4.2 仿真结果分析

模型运行结束后,点击三个示波器模块,即图3中的pwrsupplyby FC,pwrsupplybyess,pwrout。查看仿真结果,如图 5、图 6 所示。其中,燃料电池FC输出功率值,如图5(a)所示。蓄电池ESS输出功率值,如图5(b)所示。可以提供至电动机的总功率值,如图6所示。通过对比各时间段功率值与表1对应时间段的功率值,可以看出,采用改进后的模型,仿真结果和理论分析情况完全吻合。

图5 燃料电池与蓄电池输出功率图Fig.5 Fuel Cell and Battery Output Power Diagram

图6 总输出仿真结果Fig.6 Total Output Simulation Results

5 结束语

在燃料电池车型顶层模型的基础上,分析其存在的缺陷并进行了优化,搭建了功率分配控制策略框图,选定多组实验数据,通过搭建的控制策略对选定的实验数据进行仿真计算,将仿真结果与理论值进行比较分析。(1)利用Simulink搭建功率分配策略框图,通过输入特定情况的数据,根据输出,分析控制策略的合理性,快速验证了制定的控制策略,缩短了开发周期,对于控制系统的开发有着很深的意义;(2)分析了原有控制策略存在的缺陷,并针对性的进行了优化,有利于减少对蓄电池的损害,增加使用寿命,提高燃料利用率,减少资源浪费;(3)可将相应方法用于车辆控制系统的研发,对于汽车行业的控制策略的快速研究发展有着一定的促进作用。