基于ABAQUS的水平定向钻进施工后土体变形分析

(昆山市水利水务工程质量安全监督站,江苏 昆山 215300)

水平定向钻进技术作为一种新型的地下管线施工技术,目前已在铺设供水管道、排水管道、石油和天然气管道、电信管线、城市燃气管道、城市集中供暖管道以及电力、有线电视网等市政工程中有了广泛的应用[1]。该技术具有不影响地面交通,不影响人们的正常生活,对土体的结构破坏小,安全可靠,周期短,穿越精度高、环境污染小等优点[2]。与一般同情况下其他技术相比,采用水平定向钻穿越技术进行的河流穿越施工可以节省大量的人力物力,综合成本大大降低,而且管直径越大、埋深越深,效益就越明显[3]。

水平定向钻进技术在施工过程中不可避免地会造成孔洞周围附件土体的变形[4-6],然而,目前对其施工过程中土体变形的影响范围及规律研究得比较少,缺少关于水平定向钻进施工对钻孔周围土体变形的影响这一理论的参考,在施工组织设计中总是忽略它的影响,因而在实际工程作业中,也就缺少这方面安全性的参考,往往按照以往的经验来施工,这对于施工安全来说是不利的。因此,本文针对水平定向钻孔施工后孔洞附近的土体变形问题,借助ABAQUS有限元分析软件,结合工程实例,对不同工况下钻孔周围土体变形进行数值模拟,分析水平定向钻进施工对孔洞附近土体变形的影响。研究其土体变形规律,可对水平定向钻进工程施工和设计提供有效指导,具有很强的工程实用价值。

1 工程概况

DN820管道穿越淮河供水工程位于淮上区东部昌平街附近,距淮河公路桥约300m,工程输水管线长约0.97km,采用单管敷设,管径为820mm,采用水平定向钻法施工。管道分三段布置,第一段长25.0m,管道中心高程16.40m,第二段长22.0m,管道中心高程从16.40m渐变到14.07m,第三段长36.0m,管道中心高程为14.07m。这三段管道高程主要根据滩地高程的变化而变化。在桩号为0+083处采用非开挖定向穿越淮河及淮北大堤,定向穿越入土角10°,出土角8°,入土处桩号为0+916.64,水平定向铺设的管道总长为833.64m,管道在淮河主槽段中心高程为-24.0m。在桩号0+916.64~0+974.29的管道采用明挖埋管施工,管道水平转角90°,管顶覆土深度为1.5m,管道长度为57.65m,该段管道与昌平街管网连接。

2 数值计算模型

数值模拟过程主要是利用线弹性模型对土体进行材料属性赋值,利用ABAQUS进行初始应力场的计算,然后平衡地应力。当地应力平衡之后,就模拟开挖钻孔,施加均布泥浆压力。本文选取滩地处断面进行模拟计算。

2.1 基本假设

在水平定向钻进过程中,成孔时,钻孔周围土体变形最大。在满足工程计算精度要求前提下,为简化计算,选择回拉扩孔后的断面进行计算,并作以下假设:

a.只模拟成孔时的土体变形,不尝试模拟钻导向孔和扩孔的过程。

b.钻井泥浆是静止不动的,不形成泥浆液梯度, 泥浆压力形成是完全相同的,并且泥浆充满整个钻孔。

c.土体不分层,均为轻粉质壤土,土体是线弹性的、各向同性的。钻孔均位于地下水位线以上,不考虑静水压力。

2.2 边界条件及计算工况

模型顶部边界是地表,为自由面,不施加任何约束;模型两边为连杆约束,限制其水平方向位移,即水平向自由度为0;底面为固定约束。

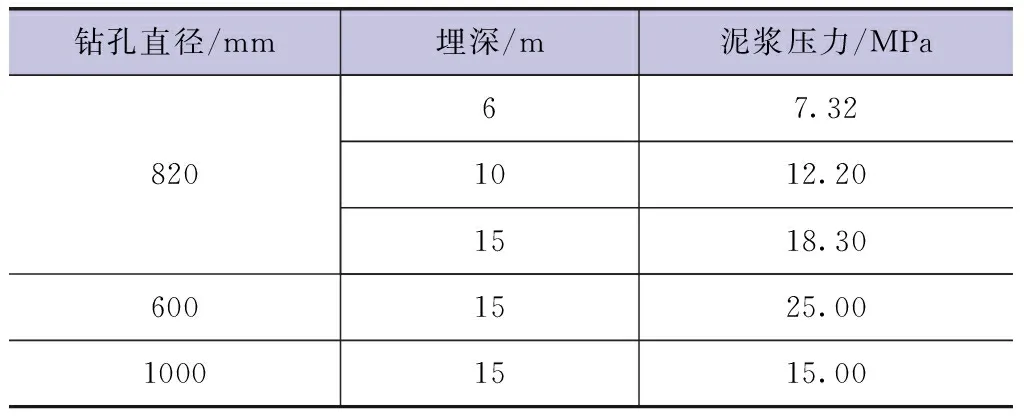

选取820mm孔径下不同埋深及泥浆压力,计算钻孔周围土体竖向变形,为进一步分析孔径的影响,选取孔径600mm和1000mm、埋深15m做对比模拟分析,拟定的计算工况见下表。

模拟工况表

2.3 土体力学参数

计算模型中土体为轻粉质壤土,层厚0.6~8.0m,层底分布高程为12.00~14.00m。轻粉质壤土土体力学参数:密度为1950kg/m3,泊松比为0.3,弹性模量为8.52MPa。

2.4 网格划分

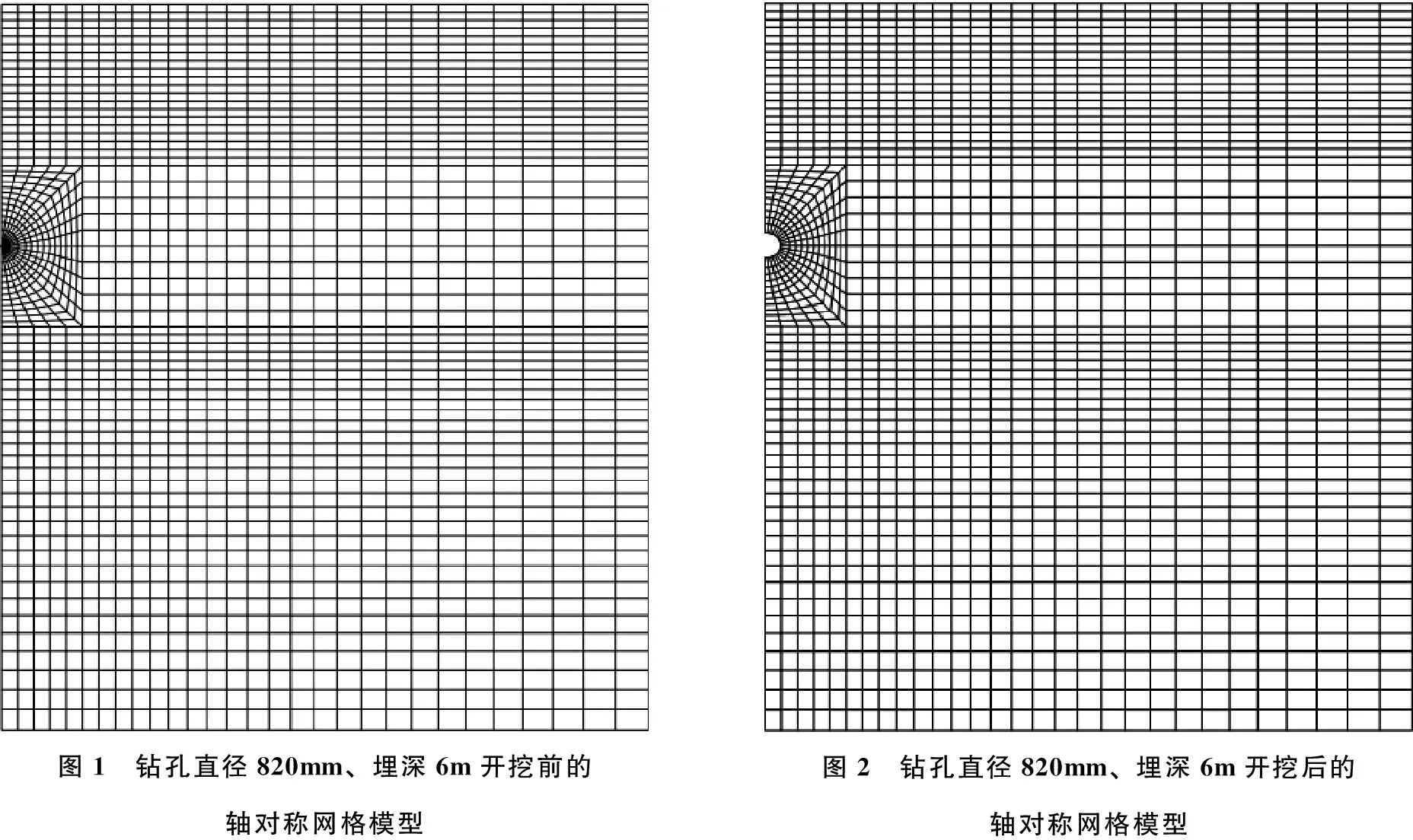

根据不同钻孔直径和不同埋深分别建立模型。由于模型关于过管道中心点竖轴线几何对称,且所受荷载也对称,因此可建立轴对称模型。取钻孔右边16m、底部12m、孔径820mm、埋深为6m的模型开挖前后网格,如图1和图2所示。

图1 钻孔直径820mm、埋深6m开挖前的轴对称网格模型图2 钻孔直径820mm、埋深6m开挖后的轴对称网格模型

3 计算结果与分析

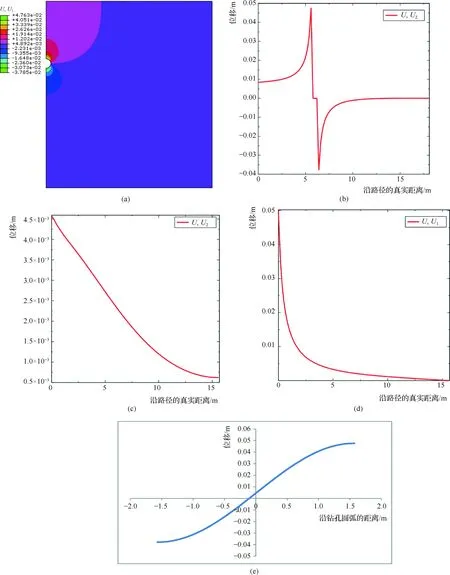

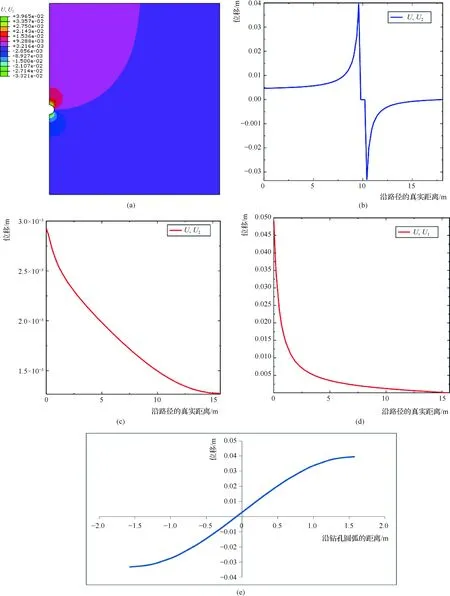

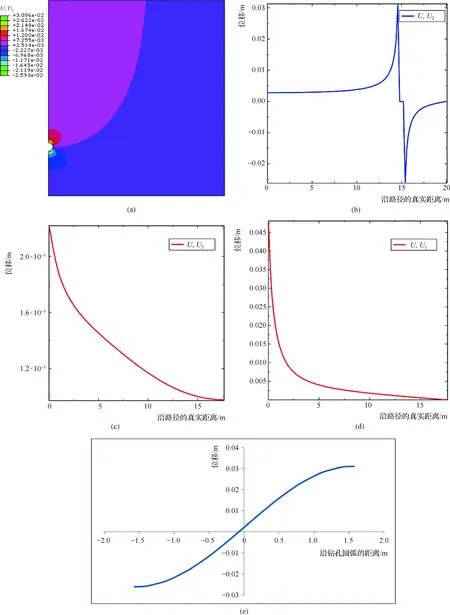

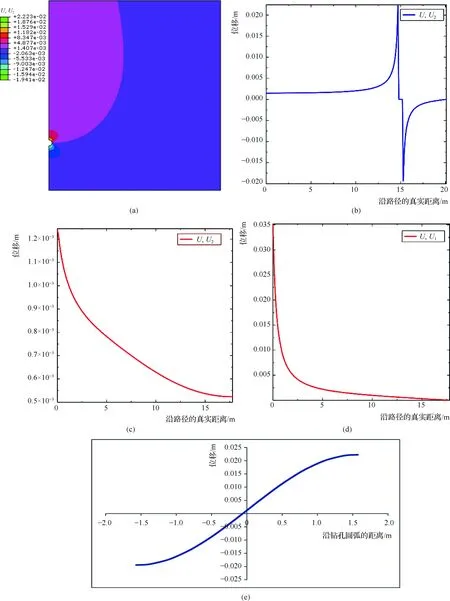

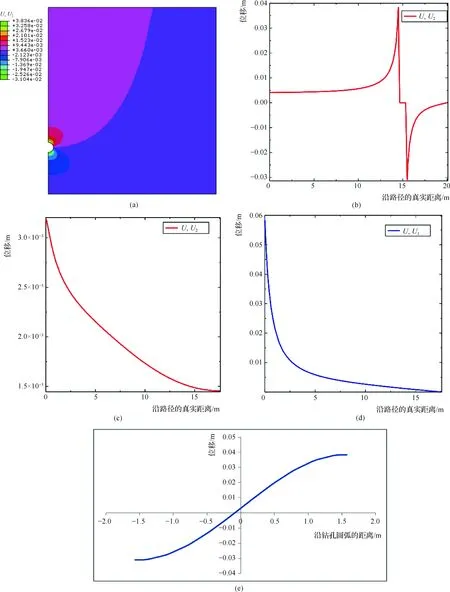

本文模拟计算了5种不同工况下在最后一级扩孔后即成孔时钻孔周围土体的变形,包括(a)开挖后的竖向位移云图、(b)钻孔正上方及正下方土体的竖向位移变化、(c)孔上一点至边上土体的竖向位移变化、(d)孔上一点至边上土体的水平向位移变化、(e)沿钻孔圆弧的土体竖向位移变化。其具体变形计算结果见图3~图7。

a.钻孔直径820mm、埋深6m工况下计算结果见图3。

b.钻孔直径820mm、埋深10m工况下计算结果见图4。

c.钻孔直径820mm、埋深15m工况下计算结果见图5。

d.钻孔直径600mm、埋深15m工况下计算结果见图5。

e.钻孔直径1000mm、埋深15m工况下计算结果见图7。

从以下图3~7(a)可以看出,钻孔周围上部土体隆起,下部土体沉降。越靠近钻孔,土体竖向位移越大,且土体最大隆起位移大于最大沉降位移。对比图3~5(a),相同孔径时,钻孔周围最大隆起位移和最大沉降位移均随着埋深的增加而减小,且两者绝对值的差值,也随着埋深的增大而减小;对比图5~7(a)可知相同埋深时,钻孔周围最大隆起位移和最大沉降位移则随着孔径的增大而增大,且其绝对值的差值,一样随着孔径的增大而增大。

图3 孔径820m、埋深6m工况下计算结果

图4 孔径820m、埋深10m工况下计算结果

图5 孔径820m、埋深15m工况下计算结果

图6 孔径600m、埋深15m工况下计算结果

图7 孔径1000m、埋深15m工况下计算结果

从以上图3~7(b)可以看出,钻孔上部土体隆起,下部土体沉降,隆起和沉降的最大值均在钻孔边缘处。并且钻孔正上方及正下方土体的位移变化幅度,随着钻孔间距离的增加而减小;在距离钻孔约6倍半径范围内,变化幅度较大,且发生较大位移的土体也在该范围内。

从以上图3~7(c)(d)(e)可以看出,孔上一点至两边土体的竖向位移和水平位移均随着远离钻孔而减小,与竖向变形相比较,水平向变形更快地趋于稳定。对比图3~5(a)孔径相同埋深不同时,钻孔同一点处的土体水平位移基本相同;对比图5~7(a)埋深相同时,钻孔处土体最大水平位移则随孔径增大而增大。且各种工况下位移为0的点基本发生在钻孔的下半段圆弧。

4 结 论

本文借助ABAQUS有限元软件对不同孔径、不同铺埋深钻孔周围土体变形进行数值模拟计算,通过对比分析可以得知:土体的竖向位移随着孔径增大而增大,随着钻孔埋深的增加而减小;土体的水平向位移与埋深关系不大,但随着孔径增大而增大。这为今后水平定向钻进施工后孔洞附近的土体变形规律的进一步研究及后续设计指导提供了借鉴。