喷涂机器人在解放车桥上的应用

王伯元,朱兴龙,宫金宝,魏庆风,王猛

(1.中国科学技术大学信息科学技术学院,安徽 合肥 230026;2. 一汽解放汽车有限公司传动事业部车桥厂,吉林 长春 130011;3. 第一汽车集团有限公司发展制造部,吉林 长春 130011;4.北京点石科技有限公司,北京 100176)

前言

随着近年来经济的发展,市场对解放商用车需求迅速增加,对车桥总成的产能提出了新的挑战。传统的喷涂方式采用人工喷涂,工作效率低、涂层膜厚不均、漆膜质量稳定性差、涂料利用率低。为了适应新的生产形势对产能及产品质量的需求,采用喷涂机器人进行喷涂作业成为了必然的趋势。一汽解放车桥厂通过改造原有涂装线,增加了FANUC机器人喷涂系统。本文对FANUC喷涂机器人选型、机器人喷涂轨迹编程设计、机器人喷涂参数调试及喷涂问题的解决方案等分别进行了阐述。

1 机器人的选型

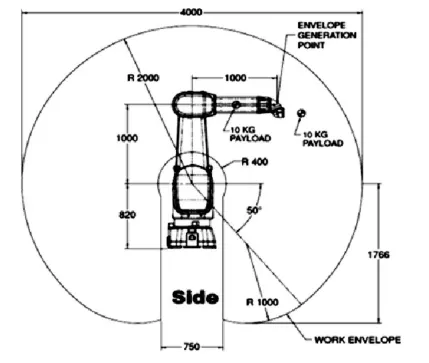

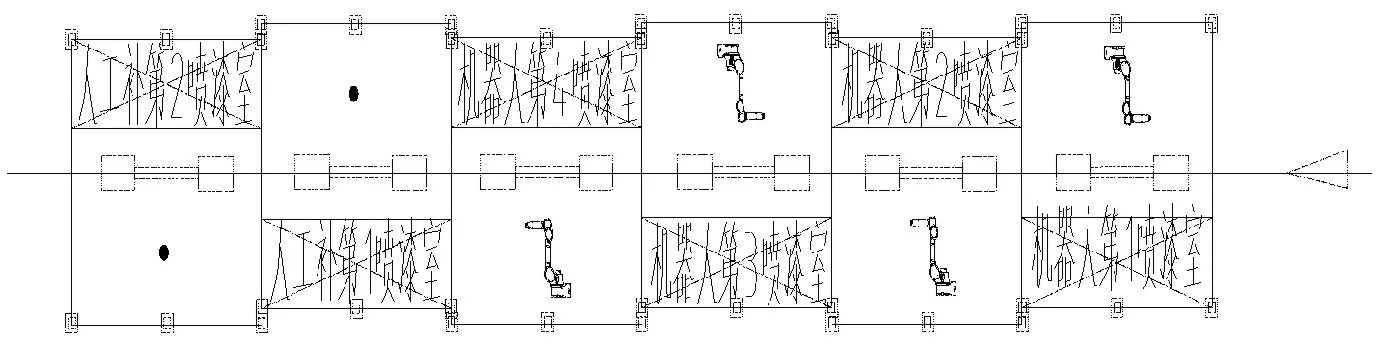

桥总成最大喷涂外形尺寸、现有喷漆室面积以及有效喷涂等是机器人选型的主要参考因素。现桥总成最大喷涂外形尺寸 2900mm×1200 mm×1400mm,如果要保证工件外表面全部覆盖喷涂、对支架等局部凸出部位能够喷涂到、对有加强筋和凹面的减壳等特殊部位能够在工艺节拍内喷涂完成,则对于FANUC喷涂机器人需要选择P250iB的产品,其运动尺寸如图 1[1]所示。其最大运动尺寸能够确保桥总成的最远点及最近点机器人手臂都能正常喷涂到位;其最大的喷涂速度 (1500 mm/s)可以确保每个工位喷涂任务的完成。图2是在喷涂中的FANUC P250iB喷涂机器人,从图中可以看出,机器人在每个工位完成半面桥产品的喷涂作业,机器人正对面装置是喷漆室里面的水帘及漆雾收集装置。

图1 P250iB 喷涂机器人运动尺寸图

图2 在喷涂中的FANUC 机器人

2 喷涂机器人在喷漆室内平面布局及喷涂参数

喷涂机器人在喷漆室内平面布局如图3所示。前四个工位是机器人喷漆室,后两个工位是人工补喷室。由于桥总成外表面积大、形状复杂、单个工位喷涂时间比较短、不能在单个工位一次性完成整桥喷涂等因素,将桥总成分成左右(沿着桥产品在悬链上图示箭头方向看)两部分进行喷涂,每个工位完成半面桥的喷涂任务,前两个机器人工位主要负责先完成桥产品上特殊位置的喷涂,中间两个机器人工位负责完成桥产品剩余面积的喷涂,最后两个工位是人工小局部修补。原有喷漆室在宽度方向(距离机械化悬链)为2.2米,在此基础上,现有机器人位置加宽了0.3米,可以确保P250iB 喷涂机器人的作业空间,机器人手臂可以正常作业。

喷涂主要参数如下:喷涂面积范围为约3.5~5.3m2/件(不同桥产品);桥产品之间的最大间距为 750mm;输漆系统喷漆压力范围为20~50 Kg(可调)。

图3 喷涂机器人在喷漆室内平面布局

3 机器人系统构成

机器人整套系统主要由四台 FANUC P250iB喷涂机器人、一套总控系统、两套输漆系统、一套扫描装置等构成。总控系统包括上位机控制系统、输漆控制系统以及通信系统。输漆系统由管路保温系统、两套调漆输漆罐和漆循环系统组成。通过人工扫描桥产品条码方式,对不同桥产品进行识别确认。

4 不同桥产品的机器人喷涂轨迹编程设计

4.1 机器人编程方式[2]

FANUC机器人编程有两种方式:一种是在线编辑,即现场使用示教盒编程;另外一种是离线编程,即在电脑上安装FANUC的离线编程软件,来编写程序之后再上传。

(1)在线编程:在喷涂现场,程序员利用示教盘示教机器人程序,手动控制机器人的关节运动,以使机器人运动到预定的位置,同时将该位置进行记录,并传递到机器人控制器中,之后的机器人可根据指令自动重复该任务。对于一个新的零件,示教编程需要停下生产线来编程。

(2)离线编程:是通过软件,在电脑里重建整个工作场景的三维虚拟环境,程序员以绘图的方式选择工件的喷涂区域,并从中挑选合适的喷涂方案。利用喷涂车间的参数和专用术语,机器人的路径就可以自动生成,然后在软件中仿真与调整轨迹,最后生成机器人程序传输给机器人。离线编程可以减少机器人的停机时间,当对下一个任务进行编程时,机器人仍可在生产线上进行工作、通过仿真功能,要预知发生的问题,从而将问题消灭在萌芽阶段、可对复杂任务进行编程、便于修改机器人程序等。充分利用了计算机的功能,减少了编写机器人程序所需要的时间成本。

FANUC离线编程基本操作步骤如下[2]:

①建立基本仿真模型:建立 Workcell,选“File”中的“New Cell”、输入文件名、选择建立机器人的方式、选择机器人的软件版本、选择应用类型、选择合适的机型、确认机器人选项,点击“Finish”完成设置,Workcell 建立完成。

②编辑机器人:在“Cell Browser”里找到机器人、选择机器人对应的参数;在“Cell Browser”里找到“Parts”、设定好重量和尺寸后完成添加 Parts;在“Cell Browser”里找到“Fixture”,设定好相关参数完成添加 Parts;在“Cell Bro-wser”里找到“obstacles”,逐一添加最终参数完善 workcell。

③路径编辑、模拟及下载:创建目标点、将创建的目标点加入创建的路径中、配置喷涂参数;启动模拟并检查,通过每个点的速度、与工件碰撞的可能等等;每次微调后通过模拟再验证,可以观察全局或局部喷涂状态,如果程序出现问题会出现警告,提示问题并再修改;模拟后通过离线编程系统自动下载编译后的程序。

如果示教点数少,用示教器比较方便,但示教编程只针对特定的机器人进行操作。而对于需示教几十甚至几百个点的喷涂行业,离线编程比较适用,第三方离线编程软件在这方面能够支持的机器人品牌都比较多。

4.2 整桥产品喷涂轨迹编程设计

桥总成分成轮毂总成、桥壳总成、减速器总成3大块,同系列中桥和后桥总成的差别较大的一般情况在减速器总成上,可以通过比较不同产品的图纸外形尺寸,对轮毂总成、桥壳总成、减速器总成分别分类编程,在执行不同桥产品作业程序时,调用之前已编程完成的桥产品对应的轮毂总成、桥壳总成、减速器总成程序模块[3]。如果今后有新产品出现,只编程有变化部分,其它程序模块直接调用即可以。

4.3 整桥上特殊部位喷涂轨迹编程设计

桥总成上有的零部件外形非常不规则,如图4所示:(a)支架局部外形凹凸不规则;(b)支架与旁边的工件间距过近;(c)壳体类零部件局部有加强筋,且筋之间局部有小凹面。由于产品结构原因,在机器人喷涂这些位置的时候,喷枪距离工件要超过200~250 mm的最佳范围,以保证工件不碰撞机器人喷枪。但如果距离过远,一次喷涂又会产生漆膜厚度偏薄缺陷。

图4 不规则的零部件外形图

上述问题给机器人喷涂编程带来了很多困难。因此机器人喷涂仿形轨迹编程设计时全面考虑桥总成外型、边角棱线、曲面等设计因素,经过反复调整检查至漆膜没有流挂或者漆膜厚度没有偏薄缺陷为止,最后选择并固化最佳的喷涂编程轨迹。

根据机器人排布情况,将桥总成外表面分成若干喷涂区域,并考虑工艺节拍因素,分别分配给不同的机器人完成,通过机器人之间的相互配合完成整个桥总成的喷涂。在机器人正式喷涂前,调试出适用的机器人的全部喷涂参数,所有喷涂速度在喷涂轨迹程序编制过程中调整,一旦确定之后就基本不再变动。

最后当编程试喷结束,给每个机器人编程设置1个Home安全点,机器人在这一点时远离了工件和周边的设备,并且设置信号给远端控制设备PLC,远端控制设备就可以判断机器人是否在原点,是否处于安全状态。

5 机器人喷涂与人工喷涂的对比分析

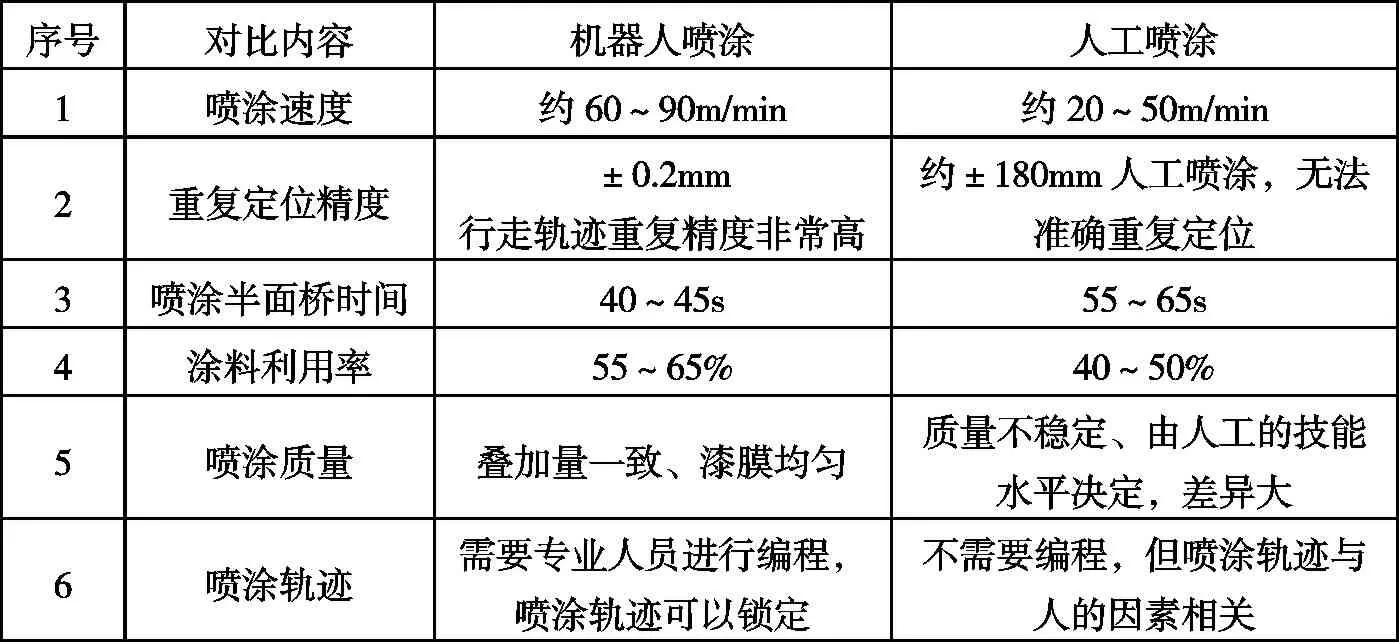

表1为人工喷涂与机器人喷涂对比表,分别从喷涂速度、重复定位精度、喷涂时间、涂料利用率、喷涂质量以及喷涂轨迹共六个方面[4]进行了人工喷涂与机器人喷涂的对比。喷涂速度方面机器人要比人工喷涂快约2-3倍,因此机器人喷涂时间要短些;在重复定位精度方面,人工喷涂无法与机器人比拟,机器人喷涂确保了漆膜质量的重复稳定性;由于喷涂机器人运行轨迹的锁定、重复定位的精准以及开关枪位置的准确,确保了涂料利用率的提升,减少了涂料的浪费;在成本方面,机器人一次性投资稍多,与人工相比,约3年-5年收回投资。

表1 人工喷涂与机器人喷涂对比表

6 机器人喷涂工艺参数调试

6.1 施工固体份、施工粘度对漆膜厚度的影响

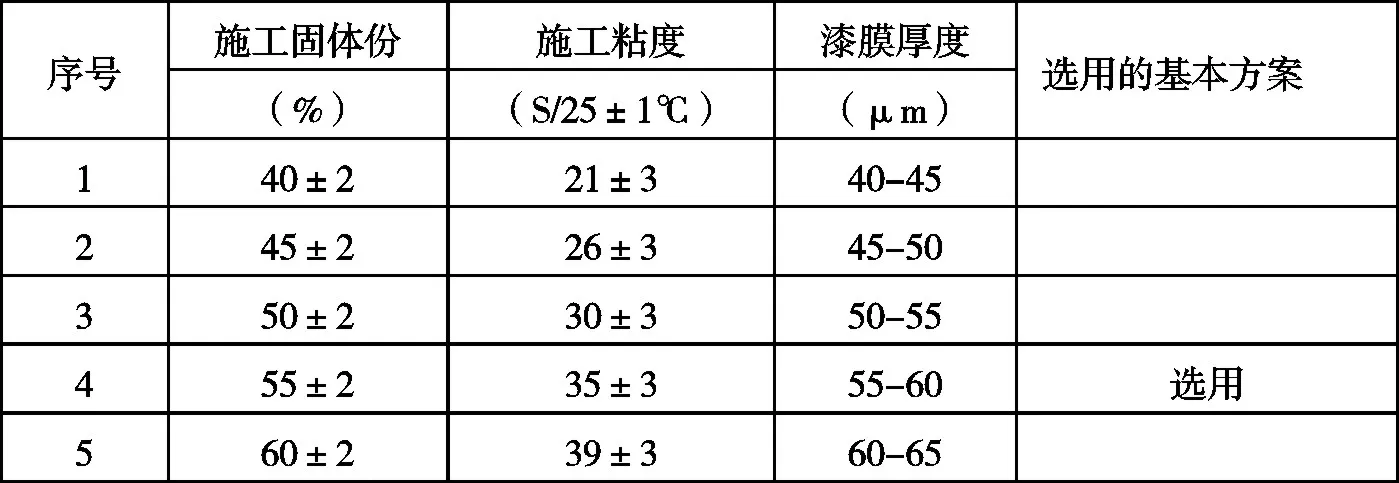

根据原漆固体份 60±2%、原漆粘度 39±3S/25±1℃的数据,将水性漆的施工固体份配比成5组不同数值,测量出对应的施工粘度,并对喷涂样板的漆膜厚度数值进行了记录。结果如表2所示。从表格中可以得出,施工固体份为55±2%、施工粘度35±3S/25±1℃的情况下,漆膜厚度为55-60μm,序号4的方案基本符合桥总成涂层要求。

表2 施工固体份、施工粘度与漆膜厚度对应关系表

6.2 机器人喷枪喷嘴口径大小对涂层状态的影响

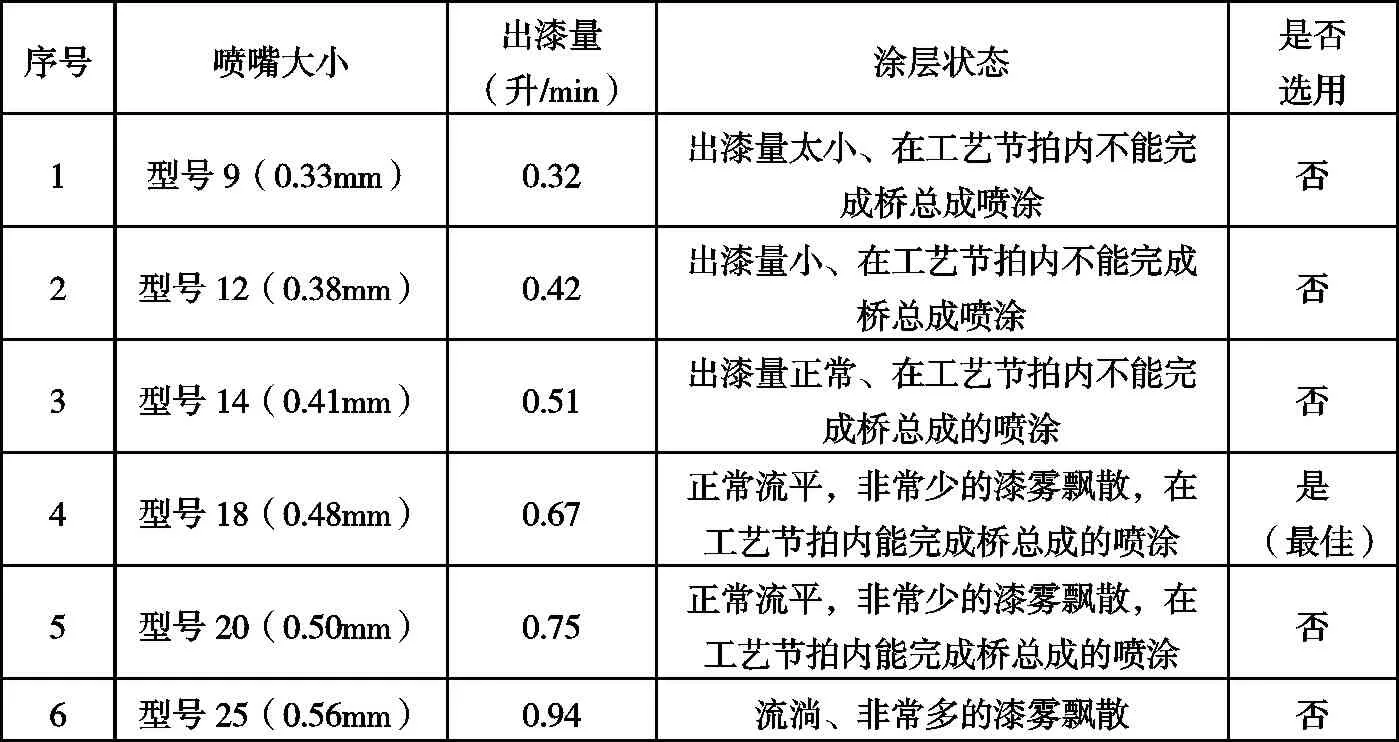

在相同节拍、固体份 55±2%和粘度 35±3 S/25±1℃等工艺参数的前提下,以喷枪喷嘴口径型号为 9、12、14、18、20、25的喷枪进行多次试验,比较了不同大小的喷嘴,对应的出漆量和涂层状态的不同情况,结果如表3所示。试验对比表明,型号18(0.48mm)的喷嘴喷涂效果好,与型号20(0.50mm)对比,出漆量少,正常流平,非常少的漆雾飘散,在节拍内能完成桥总成的喷涂。因此选择型号18(0.48mm)的喷嘴。

表3 不同大小的喷嘴与出漆量及涂层状态对比表

6.3 机器人喷枪压力不同对涂层状态的影响

对输漆总控系统设定不同的喷漆压力,参数从 5±0.5Kg调至40±0.5Kg,在固定喷嘴18、节拍 2min/件、固体份55±2%和粘度35±3 S/25±1℃的前提下,分成8组进行试验,如表4所示。经过8组试验,序号4的喷枪压力在20±0.5 Kg的条件下,涂层状态无流淌、流平正常、漆膜厚度 55±5μm,这些参数基本符合本轮试验的桥总成涂层要求。

表4 在不同喷枪压力条件下,涂层状态对比表

6.4 机器人喷枪扇幅压力与桥总成外形尺寸匹配关系

在固定喷嘴 18、节拍 2min/件、固体份 55±2%、粘度35±3 S/25±1℃和喷枪压力在20±0.5 Kg的前提下,对输漆总控系统设定不同的喷枪扇幅压力,测量对应的扇幅宽度,找到与桥总成外形尺寸相匹配的扇幅压力[5]。压力变化从5±0.5Kg调至40±0.5Kg,分成8组进行试验,如表5所示。经过8组试验,序号5的喷枪压力在25±0.5 Kg的条件下,扇幅适当:占桥总成面积最大的桥壳宽度约 2/3-4/7左右,匹配最佳。

表5 在不同扇幅压力条件下,不同的扇幅宽度与桥总成外形尺寸匹配情况

在程序编制时,需将喷幅宽度确定,通过设定喷枪扇幅压力来锁定,由于桥总成外形非常不规则,调整主要是针对一些特殊平面,如对于窄平面使用小的幅宽能有效节约涂料。调整中需要关注因为喷幅变化带来的其他影响喷涂质量的情况,如当通过喷涂距离调整幅宽时,涂料到达被喷涂面可能发生相应的流挂,根据具体部位的不同进行调整。

7 机器人喷涂中主要问题的解决措施

7.1 机器人碰撞工件问题解决措施

桥产品种类非常多,外形差别非常大,吊挂桥总成到涂装线上是通过人工方式完成,容易产生个别桥总成吊挂姿态不正确,导致机器人喷枪碰撞工件的现象出现。

解决措施是:第一、将吊挂桥产品的正确姿态图片挂在操作工位醒目位置,并且定期在现场培训;第二、如果有碰撞,应急先自动停止机械化悬链的运行,同时在人工扫描识别桥产品工位采用声光报警,避免更大的损失出现;第三、总结经常碰撞的桥部位,对此重新进行轨迹编程,进一步优化喷涂角度、喷涂距离以及重复喷涂次数。

7.2 机器人有运动轨迹但不喷漆问题解决措施

机器人有运动轨迹,但是喷枪不出漆或者喷出的漆不雾化。

解决措施是:第一、先检查喷嘴是否堵塞、第一道的入口压缩空气压力是否正常,通过每班定点清理喷嘴及每班前点检压力表来减少问题出现。第二、检查换色阀上对应漆出口上的气针阀是否有正常开关的动作;第三、机器人手臂里的涂料管路和空气管路是否由于机器人第4、5、6轴在一个方向上反复转动导致涂料管路和空气管路缠绕不出漆或者无压缩空气,如果是这个原因,重新检查喷涂轨迹,查看机器人第4、5、6轴关节是否有大幅度同一方向转动的或者动作突变的,在开始点和最后一点之间示教机器人,观察手爪的姿势是否逐渐变化,不断调整,尽可能使机器人的姿势不要突变或者同一方向转动。通过局部点重新调整关节动作,确保机器人关节动作顺畅,解决由此产生的喷枪不出漆或者漆不雾化现象。

8 结语

桥产品外形复杂、凹凸不平、非常不规则,人工喷涂很难控制及稳定漆膜质量。解放车桥产品采用了机器人喷涂,提高了漆膜质量的稳定性、减少了人工喷涂的成本、减少了涂料消耗量、改善了人工作业环境,实现了桥产品自动化喷涂。