多工位支架自动焊机的设计与应用

韦新红,郭小莉,苟丹,车前,梁辉,闫富帅

(陕西万方汽车零部件有限公司,陕西 西安 710200)

前言

随着工业的不断完善与发展,高水平、高效率、高自动化程度的应用越来越广泛,尤其是在汽车零部件制造业中,因产品种类多,产量大,焊接质量不稳定等因素,越来越多的自动化设备被引进,其中多工位支架自动焊机就是其衍生品。

多工位支架自动焊机以工作站形式,由单机器人双工位实现全自动焊接,变位机安装多套工装,工装采用气压夹紧,实现一次装夹出多件成品。焊接过程稳定,飞溅较小,无气孔、裂纹、烧穿、咬边和夹渣等缺陷,焊缝质量好、效率高。

1 工作站的布局设计

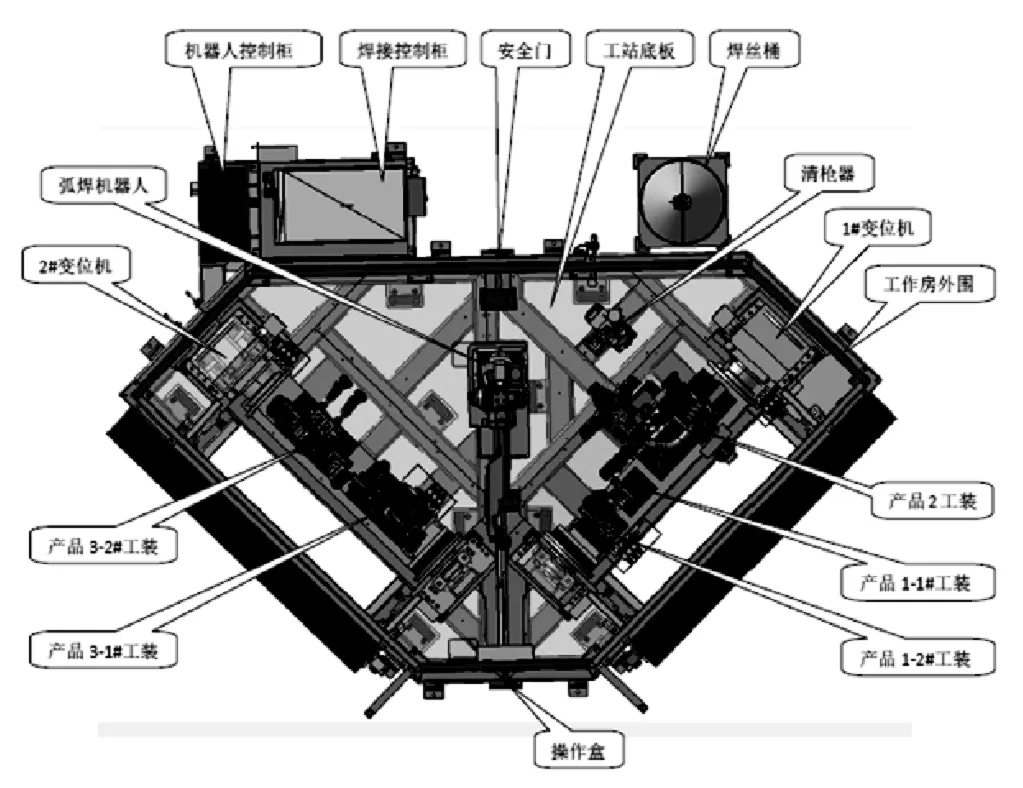

多工位支架自动焊机工作站(如图1所示)主要由机器人焊接系统、翻转变位装置、电控系统、工装夹具、外围防护设施等部分组成。工作站成八字形结构,两个变位机八字型排布,机器人位于八型中间。变位机由主动轴、从动轴和连接横梁组成,通过机器人与变位机的联动,完成产品的焊接。

变位机上的夹具与横梁基座之间采用快速切换机构。连接横梁基座上面设计多组标准孔,通过螺栓与销钉实现夹具与底板的连接,根据需求安装一套或者多套工装。每个变位机上分别布有多组独立的电源和气源控制点,均为集成式快插接头,安装的多套夹具可实现独立控制,方便装取,安全快捷。

图1

自动焊机内装设有电动遮光帘,当自动焊机在一个变位机焊接时,遮光帘自动关闭,防止弧光外漏,另一个变位机上可以进行装夹、卸活,装取工件和机器人焊接同步进行,极大限度缩短生产节拍。八字型布局占地面积小,节省空间,机器人在很小的行程里转换工位,进行多工位焊接,能够实现单次焊接一种或多种产品,可根据生产计划量自由调节,设备利用率较高,日产量大幅提高。

2 工装夹具的设计

多工位支架自动焊机工装定位基准面为变位机主动轴及从动轴之间的横梁工作台面(如图2所示),焊接工装通过螺栓与定位销连接在横梁工作台面上,由PLC控制系统配合机器人联动,实现自动焊接。

图2

实际应用中,根据产品结构设计适合其特点的定位夹紧工装,工装采用标准化模块化设计,可根据不同产品自主研发工装结构。工装柔性较高,定位尺寸可通过垫片进行尺寸调整,在产品尺寸小范围改动时,不用重新设计专用工装,提高了工装利用率。更换工装时,只需将工装底座连接至横梁工作台面上,工装更换时间短,难度低,且更换工装时,另一变位机可持续工作,不受影响。可根据产品空间分布自由调整其工位布局,由焊接机器人根据程序控制,实现同一台面多个工位同时进行工作,提高了工作台利用率。

工装与零件定位夹紧采用电控气动夹紧方式,通过工人操作夹具盒上按钮,气缸将工件定位夹紧。工装夹具的气路和电路分别与变位机上预留的集成式快插接头连接,可实现单台夹具的快速切换而不影响其他工位,且变位机上预留的集成式快插接头可根据实际需要适量增加。工装上每个气缸都配备独立磁性检测开关,确保其定位精准,夹紧到位。机器人枪头带有传感器反馈系统,撞枪后系统自动调整枪头位置。

零件安装后,定位夹紧由PLC程序控制气缸夹紧,由传感器检测零件位置及定位夹紧是否到位,当夹紧装置夹紧不到位、或零件漏检错装情况时,传感器激发报警装置。焊接异常时,设备自动备份异常数据,可对故障发生原因及时进行处理。

3 产品质量

弧焊机器人采用OTC FD-B4L,6轴工作臂,每轴上都装有碰撞检测传感器,与工件发生碰撞时会及时发出报警信号。焊接参数如焊接电流、电压、焊接速度及焊接干伸长度等对焊接质量起决定作用的影响因素,在控制面板上可直观读出,并可根据实际需求加以调整。自动焊机焊接时,能保证同一产品焊接参数及焊枪行程轨迹一致,提高了焊接质量稳定性及一致性。

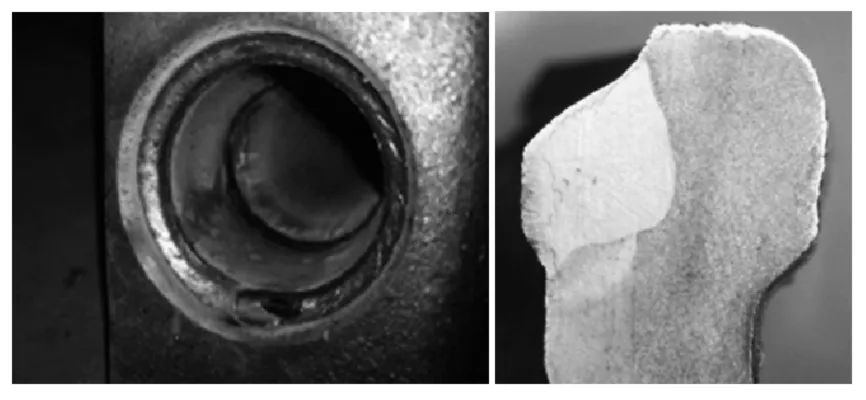

采用支架自动焊机焊接,消除了人员因素引起的焊接质量问题,同时降低了对工人操作技能的要求,焊缝质量显著提高。焊接夹渣、气孔、漏焊等焊接质量问题明显减少。通过焊缝对焊缝融合图(如图3所示)可见,焊缝处平整均匀,融合较好。

图3

4 结论

高产能,高质量、高效率、低成本的生产方式是现代企业追求的目标,在当今用工荒、焊接技能较高的技工缺少且用人成本高的现状下,自动焊的优势越发显著,它的应用解决了企业燃眉之急。

多工位支架自动焊机的应用极大程度上满足了焊接自动化的要求,在批量化生产中,产能显著提高,效率较人工焊接提高了约68%,加工成本明显降低,产品外观质量可控,提高了企业的核心制造竞争力。