新车型在开发过程中的汽车防雨密封性能验证探索

吴飞 李欣檬 付诚佳

摘要:本文介绍了新车型在开发过程中运用一种全新的淋雨试验方式识别漏水问题,并阐述了实际中的漏水问题的分析与工艺改进思路。

关键词:防雨;淋雨试验;工艺改进

中图分类號:U462.3 文献标示码:A

0引言

汽车防雨密封性是汽车质量评价的重要指标之一,是汽车系统比较复杂的问题,常常在产品开发阶段未充分识别问题点,待量产后出现批量的漏水现象。因此,漏水问题也一直是困扰整车制造厂的一大难题。本文简述了新车型在开发过程中运用淋雨试验,经多台份、多批次的验证,充分识别开发阶段的漏水点并逆向分析,控制开发过程中存在的问题,保障整车的正常量产,同时为后续车型开发积累经验[1]。

1淋雨试验

车辆漏水是指水从车身外部经车身的间隙流入车内,整车制造厂使用人工模拟降雨环境来实现淋雨密封性能试验。在车辆生产的不同阶段,整车厂对车辆的试验要求也不同。车辆试生产期,该阶段由于整车的生产工艺、设备参数等都处于试验期,所以要通过整车长时间的淋雨试验(1~2 h),来发现可能漏水的部位,再进行漏水原因分析和工艺改善。整车批量生产时,设计及工艺缺陷基本改善完成,淋雨主要进行例行检查,以防偶发的不符合性带来的密封性缺陷。

新车型在开发阶段采用BIKINI CAR(BJKINI CAR为清楚观察水进入车身内部的渠道,淋雨试验中采用不安装影响车辆淋雨密封的内饰零部件的方式组装淋雨试验车)和整车两种不同状态的车,并按平放、倾斜两种姿态分别进行淋雨验证,验证时间按照不同的阶段、姿态也有不同的要求。

1.1产品及工艺验证阶段(PPV阶段)淋雨试验

准备2~4台BIKINI CAR进行实验,目的是对设计类的漏水问题改善效果进行确认;全面排查零部件质量方面的漏水问题;全面排查生产工艺方面的漏水问题。试验条件为:水压2.0±1.0 bar,降雨量45±25 mm/min,时长2±1h/次。首先进行4 min漏水确认,排查较为水流式和快滴式漏水故障,同时要防止长时间淋雨试验积水太多,对实验出现的问题进行记录,分析原因并制定措施返工;然后进行15 min漏水确认,排查滴式、蛮滴式的漏水故障,记录问题,分析原因并制定措施返工;最后进行1~3 h漏水确认,排查不明显或渗透式漏水故障,记录问题,分析原因并制定措施返工。

1.2试生产阶段(P阶段)淋雨试验

准备1~3台完整整车,目的是对前期未关闭的漏水问题进行跟踪确认;模拟正常生产节拍下的淋雨检测。试验条件为:水压2.O士1.0 bar,降雨量45±25 mn/min,时长2±1 h/次。首先进行4 min漏水确认,排查较为水流式、快滴式漏水故障,记录问题,分析原因并制定措施返工;然后进行15 min漏水确认,排查滴式、蛮滴式的漏水故障,记录问题,分析原因并制定措施返工;最后进行1~3 h漏水确认,排查不明显或渗透式漏水故障,记录问题,分析原因并制定措施返工[2]。

2漏水问题分析及改进

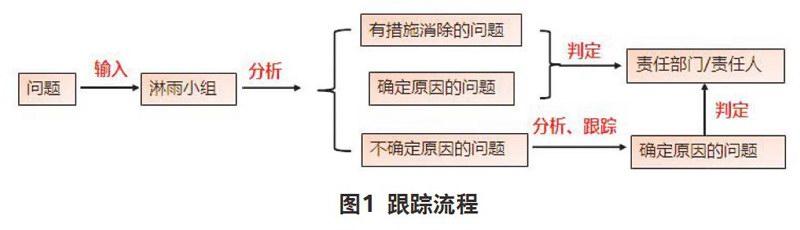

淋雨试验由淋雨专项小组进行全程跟踪,收集、分析漏水问题并判定责任部门,向质量部门提交问题清单,由质量部门进行全公司发布,同时要求责任部门提报整改措施和整改计划以按期整改(图1)。

新车型共发现19处漏水问题,分别为:车身工艺问题方面,背门密封条下部R角水线(不漏水,但为风险项)、前挡板左侧钣金漏水、左A柱内钣金缝漏水(侧围加强板与侧围外板搭接处焊接密封胶密封不良)、前挡板右侧钣金处小水流入室内、背门右侧铰链水滴式进入车身顶盖处内腔、背门左尾灯外侧安装孔钣金错边,水流式流入背门内腔;设计问题方面,扰流板总成卡子漏水、扰流板总成螺柱垫片渗水、右前门喇叭漏水、背门左侧调整块钣金孔进水,在内板咸水滴流动、背门排水孔被牌照灯安装板遮堵;涂装工艺问题方面,背门尾灯侧面钣金贴合处进水、右后尾灯盒内板漏水、背门左侧尾灯盒处外部钣金密封胶开裂,水流式流入背门内腔、背门右侧尾灯盒处外部钣金密封胶开裂,水流式流入背门内腔、右后侧围后部一处(固定尾灯上部螺钉孔旁)密封、室内地板线束后仓处护套漏水;零部件问题方面,固定尾灯橡胶护套水流式流八后仓内腔;总装工艺问题方面,后风挡玻璃下段水流式流入后仓。

2.1设计类问题分析与改进

这类问题原因可分类为:外饰件密封层设计不合理;车身内腔湿区未做好水流导向;与湿区相连接内饰件密封层设计不合理。对此问题的改进措施有:设计时,充分考虑水流速度和压力,对密封位置面积做充分评估,然后选择防水层的材料、密度和厚度,并做充分验证。

数据上做好水流模拟走向,对内腔内的水流要考虑足量的疏导;充分考虑水流速度和压力,对密封位置面积做充分评价,然后选择防水层的材料、密度和厚度,并做充分验证。

2.2车身工艺类问题分析与改进

这类问题原因可分类为:钣金冲压变形影响涂胶;车身焊接精度差、钣金重合影响涂胶;点焊密封胶打胶不良。对此问题的改进措施有:优化钣金冲压工艺,减少变形量和角度;提高车身焊接精度,对多重钣金贴合处做重点控制;提升点焊密封胶打胶员工质量意识,严格做好自检。

2.3涂装工艺类问题分析与改进

这类问题原因可分类为:密封胶涂抹不良,烘干后形成沙眼;密封胶涂抹量不足,车辆震动后胶面开裂;密封胶涂抹位置错误,影响总装堵盖安装。对此问题的改进措施有:对密封胶进行自检,对常发位置进行重点控制;严格验证设计定义的涂胶量进行涂抹,对常发位置进行重点控制;对涂胶位置进行自检,不允许胶堵住和影响车身堵盖工艺孔。

2.4总装工艺类问题分析与改进

这类问题原因可分类为:玻璃胶打胶不良。对此问题的改进措施有:对玻璃胶进行胶型和轨迹100%确认,对胶高和胶宽每班2次抽检,确保玻璃胶稳定性[3]。

3结束语

本文主要介绍了新车型开发各阶段淋雨试验的方式和要求,并分析了设计、四大工艺淋雨漏水的原因及改进措施。由于受知识、工程实践经验以及分析解决工程生产能力影响,对车辆防水密封问题分析认识还不够,请同行指出其中的不足和错误的地方,以便改进。

【参考文献】

[1]汽车工程手册.制造篇《汽车工程手册》编辑委员会.人民交通出版社,2001,5.

[2]邓仕珍,范淼海.汽车车身制造工艺学.北京理工大学出版社,1979,9.

[3]夏国华.汽车制造业实施ISO/TS16949:2002实践.中国标准出版社,2004.