如何防止物理污染物对食品的影响

□ 梅特勒-托利多 供稿

食品中存在的物理污染物是一个亟待解决的全球性食品安全问题,如果让金属、骨头、塑料、玻璃碎片或任何其他异物进入食品生产供应链,都可能会造成严重的损害。这并不仅仅是保护消费者健康的问题,而是物理污染物引起的产品召回还会对品牌声誉构成巨大风险,并会在极短的时间内破坏品牌价值。

食品中的异物污染物是全世界面临的严重问题。最近几年,欧盟与美国等市场已经发生了多起预防性产品召回事件和物理污染物进入生产供应链的食品安全事件,例如英国一家烘焙食品供应商因担心玻璃碎片造成污染,因此召回了多种肉类和蔬菜馅饼产品—将产品从大型知名连锁零售店下架。此类召回事件可能会给生产企业造成上千万元的经济损失,还会在企业的整个生产线中产生连锁反应。因此,食品生产与加工企业应不惜一切代价避免出现物理污染物的风险。

预防物理污染物

幸运的是,随着产品检测技术的不断进步,大多数类型的物理污染物都能被检测出来。产品检测设备的性能取决于多种因素,这些因素都能对灵敏度产生影响,包括物理污染物的大小、位置,生产线的速度,污染物的密度以及所使用的产品包装材料的类型。

产品类型也是影响物理污染物检测的重要因素。在许多食品的生产过程中,原料与进料都呈液态、糊状或浆状,需要通过管道系统泵输送后进行混合和搅拌。在生产过程的前端,对原料进行检测有许多优点—液态、糊状或浆状产品通常更具同质性且更容易检测;污染物更大、也更容易被发现。此外,前端检测还能保护昂贵的加工设备,使加工设备不会在生产线下游遭到污染物的破坏,同时还能在产品因进一步加工增加生产价值之前消除污染物,最大程度地减少浪费。

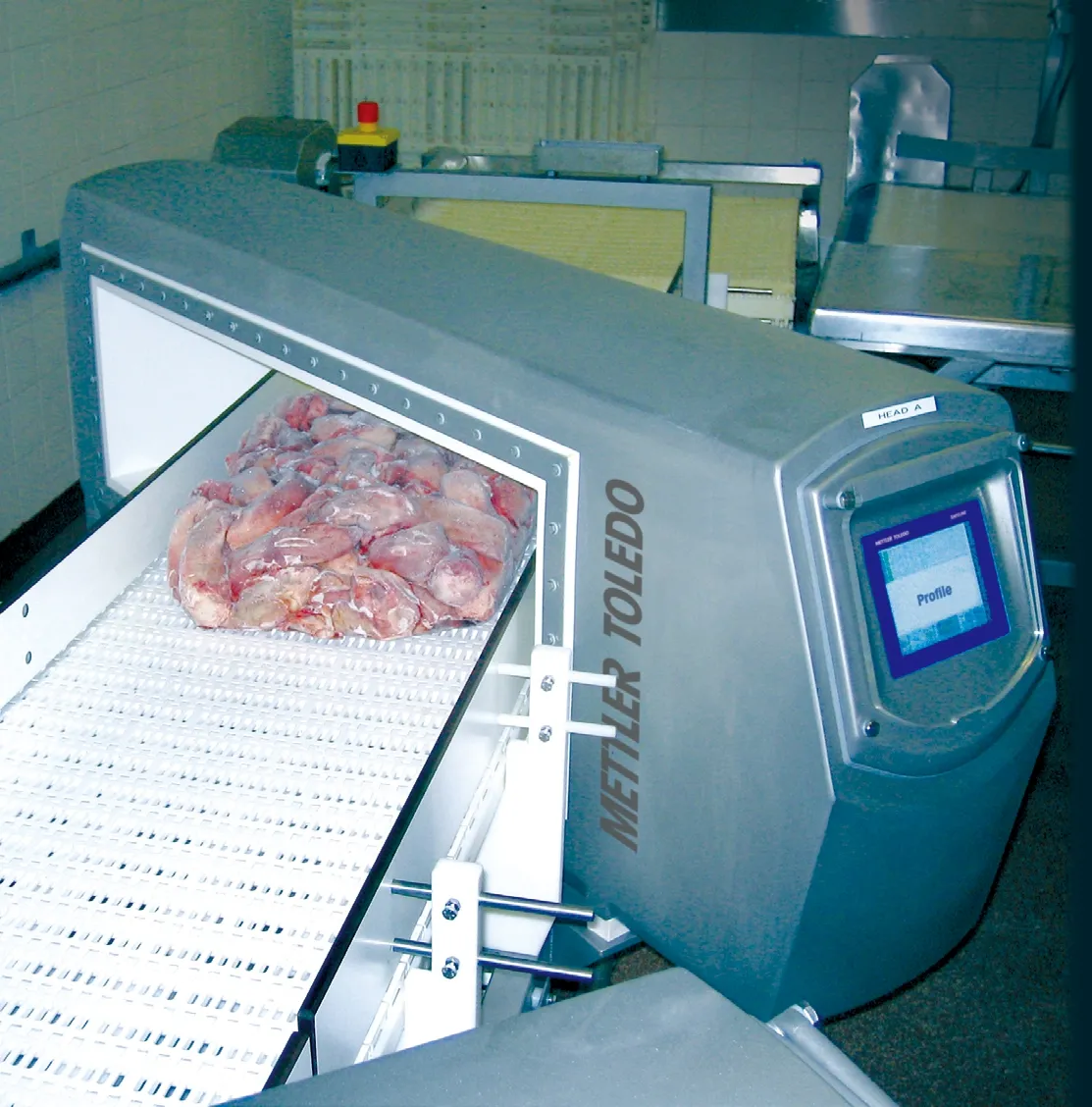

使用检测设备检测未包装散料或松散颗粒状产品中的污染物时,无论是应用在水平输送机上,还是应用在重力下落式输送机上,都是发现并剔除受污染产品的有效方法。可以使用此类检测方法的典型散料产品包括糖、面粉、谷物、麦片和豆类,另外,小零食、糖果、肉类、禽类、鱼类和海鲜也适用。在加工包装环节之后和生产线末端,对产品进行最终检测是检测物理污染物的最后一道防线,此时的产品检测系统类型需由包装类型和潜在的污染类型决定。

确保严格评估

目前,企业常用的物理污染物检测技术有两种—金属检测技术和X射线检测技术。金属检测系统可以识别包括铁(铬、钢等)、非铁(铜、铝等)在内的所有金属,以及磁性和非磁性不锈钢。X射线检测系统也能够检测金属以及非金属污染物,例如:玻璃、矿石、钙化骨、高密度塑料和橡胶化合物。

生产企业选择物理污染物检测技术时,最简单的方法是根据应用而定。首先要进行“危险分析和关键控制点(HACCP)”审核或“危害分析与基于风险的预防性控制(HARPC)”审核。HACCP审核将识别生产过程中进入污染物的风险和可能会遇到的污染物类型,以确立关键控制点(CCP)来降低风险,并在这些节点安装产品检测设备,以便将污染风险降至可接受的水平。HARPC审核不仅涵盖了生产过程中的污染,还会考虑其他安全性因素,如访客访问和控制。

此外,一些知名品牌连锁零售店也在越来越多地实施着各自的行为准则,其严格程度堪比或更甚于国际食品安全法规。零售商Marks and Spencer就是一个这样的例子,他们制定了非常全面的技术贸易条款,其中规定了供应商为了履行向用户提供安全、合法和优质产品的承诺而需要达到的最低技术要求。

选择最佳技术

当审核过程能够确定金属是唯一可能被发现的污染物时,金属检测机便是最好的解决方案。但是,如果生产过程中可能会遇到玻璃、石头或高密度塑料等其他污染物,那么X射线检测系统或许是更合适的解决方案。笔者建议,在任何情况下作业都要通过产品测试来确定最适合的检测技术。

尽管金属检测机和X射线检测系统具有多种功能,但在实际生产中,任何一种方法都不是万无一失的。例如,对于非金属包装产品中的铝制污染物,金属检测机是最适合的检测设备。因为铝是一种质量很轻的金属,也是一种良好的导电体,但是其吸收射线的性能低于铁或不锈钢等金属,这会导致X射线检测系统的检测灵敏度下降—相同条件下,铝制污染物需要比铁或不锈钢污染物大一倍才能被检测到。另一方面,由于铝具有出色的导电性,因此即使较小尺寸的铝也能够被金属检测机检测到,于是金属检测机在这一方面成为了更好的解决方案。

相反,当尝试检测铝箔包装产品中的金属污染物时,金属检测机在识别污染物方面就较为吃力。由于采用X射线检测系统时,铝制包装材料对检测水平的影响可忽略不计—X射线检测系统可以直接透视低密度箔纸,以更好地检测包装内的金属污染物,在这种情况下会提供更好的解决方案。

数字化提高效率

近年来,食品行业不断发生着变化,产品种类增多,工厂生产效率更高,零售商和消费者的预期也越来越高,这些都显著地推动了产品检测技术的快速发展。现代金属检测设备和X射线检测设备的功能正在不断完善,能够检测尺寸更小、种类更多的污染物,而且分辨率更高。随着更先进的算法软件的开发和更直观触摸屏的应用,检测技术的适用性也得到了大幅改进,从而可在生产线上进行更快速和更自动化的设置。

数字化是一个重要趋势,食品生产商越来越多地着眼于改善各自工厂的自动化与可追溯性程度,通过网络基础设施相互连接,提高生产线效率,简化各个工序间的污染检查,实现质量控制的标准化。数字化趋势能够通过实时采集数据得以实现,事实证明,这些数据在出现可疑的污染事件时非常有用。

发生产品召回时,食品生产企业和品牌拥有者需要向权威机构展示自身已经进行了严格评估。为此,最有效的方式是实时报告所有污染物检查情况。产品检测系统现在大多都附带了完整的数据采集功能,用于支持合规性和尽职调查,这使得食品生产和加工企业能够自证—他们在生产过程中进行了严格评估,说明他们采取了所有预防措施来最大限度地降低污染风险。